“A műanyag-újrahasznosítással kapcsolatos beszélgetésekben az ”aprító“ és a ”granulátor” kifejezéseket felcserélhetően használják, de különböző problémákat oldanak meg. Egy merev újrahasznosító soron az első szakasz kiválasztása befolyásolja az adagolás stabilitását, a kések élettartamát, a porképződést, a mosási teljesítményt és az extrudálás állandóságát.

Ez az útmutató a gyakorlati mérnöki fogalmak alapján ismerteti a különbséget, majd egy vásárlási ellenőrzőlistává alakítja, amelyet a vezeték méretezésekor használhat.

Gyorsan elvinni

- Használjon aprítót a terjedelmes, vastag, üreges vagy szabálytalan alkatrészekhez, amelyeket nem lehet egyenletesen betáplálni.

- Granulátor segítségével egyenletesebb pelyheket készíthet mosáshoz, szárításhoz és extrudáláshoz.

- Sok merev gyártósor először egy aprítót, majd egy granulátort futtat méretezési lépésként.

- A fémszabályozást a rendszertervezés részeként kell kezelni; a granulátorok kevésbé megbocsátóak.

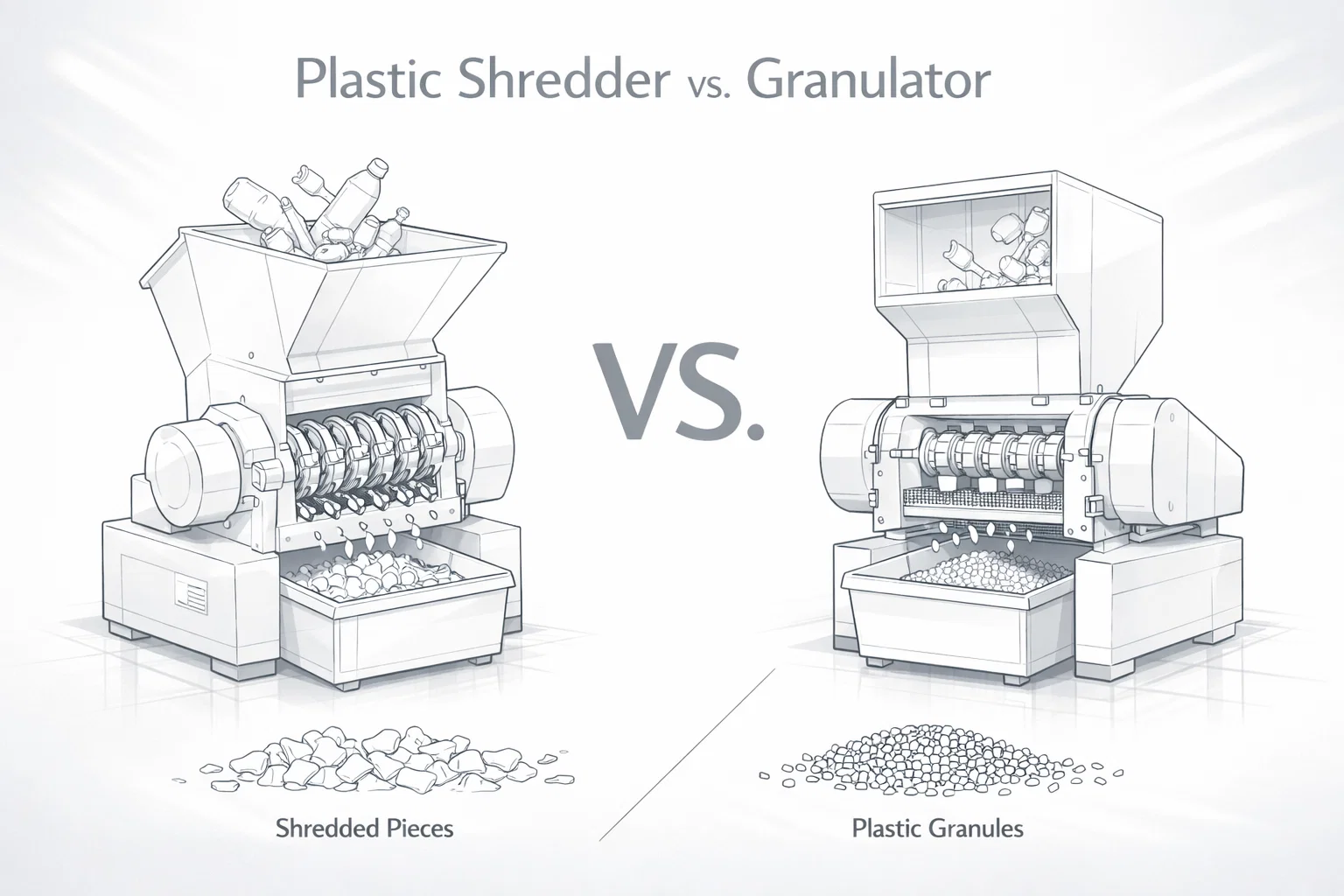

Aprító vs. granulátor: Gyakorlati meghatározás

A merev műanyagok újrahasznosítása során az emberek jellemzően a következőket értik alatta:

- Aprító (alacsony sebességű, nagy nyomatékú)Elsődleges reduktor, amely a nehezen kezelhető 3D alkatrészeket kezelhető darabokká alakítja, és stabilizálja az adagolást.

- Granulátor (nagy sebességű késes malom)Egy méretezőgép, amely az állandóan betáplált bemenetet egyenletesebb pelyhekké alakítja.

A granulátor típusú gépek esetében a “zúzó” kifejezést is hallhatjuk. A lényeg a vágási stílus (nagy sebességű késes vágás vs. alacsony sebességű nyírás), valamint az, hogy a gép mennyire érzékeny az adagolásra és a szennyeződésre.

Mire jó egy egytengelyes aprító?

Egy egytengelyes aprító nagy nyomaték melletti szabályozott méretcsökkentésre tervezték:

- Egy hidraulikus tolóegység tölti az anyagot a rotorba, így a gép nem a gravitációs adagolásra támaszkodik.

- A vágási folyamat egy nyíróerő a rotorkések és az ellenkés között.

- A kimeneti méretet általában egy szűrőkosár szabályozza; az anyag a kamrában marad, amíg át nem halad rajta.

Tipikus használati esetek – vastag falú alkatrészek, tisztítófolyadékok, profilok, hordók, terjedelmes hulladék – változó alakú alapanyag, amely hajlamos áthidalni vagy “lebegni” a tartályokban

Mit változtat ez a vonaladon? – Stabilizálja a további folyamatokat az előtolási lökések kisimításával. – Csökkenti a kézi elővágás szükségességét, ami csökkenti a kezelési kockázatot. – Kiszámíthatóbban kezeli az üreges alkatrészeket és a vegyes formákat, mint egy gravitációs előtolású maró.

Mire jó egy granulátor?

Egy műanyag granulátor egy méretre szabó gép, amelyet az egységes pelyhek geometriájának biztosítására terveztek:

- A nagy sebességű vágás egyenletesebb forgácsokat eredményez, ha a bemeneti adagolás egyenletes.

- Az egyforma méretű pelyhek általában egyenletesebben mosódnak és száradnak, mint a vegyes méretű darabok.

- A granulátorokat általában aprítás után, vagy közvetlenül vékony és közepesen merev alkatrészeken használják.

Tipikus használati esetek – palackok, ládák, fröccsöntő alkatrészek és előre aprított merev hulladék

Ahol a granulátorok küzdenek – Inkonzisztens etetésA nagy üreges alkatrészek visszapattanhatnak és csökkenthetik a vágási hatékonyságot. Csavargó fémA kis fémdarabok gyorsan károsíthatják a késeket. Nagyon vastag szakaszokA nehéz alkatrészek lassabban vághatnak, és több finom részecskéket és hőt termelhetnek.

Egymás melletti összehasonlítás (Vonaltervezés nézet)

| Döntési pont | Egytengelyes aprító | Granulátor |

|---|---|---|

| A legjobb szerep a sorban | Elsődleges méretcsökkentés és betáplálás stabilizálása | Végső méretezés egyenletesebb pelyhekké |

| Anyagadagolás | Hidraulikus tolóerővel juttatja az anyagot a rotorba | Általában gravitációs vagy segített etetés |

| Kimeneti szabályozás | A szűrőkosár meghatározza a maximális darabméretet | A szita és a vágási geometria határozza meg a pelyhek méretét |

| Szabálytalan 3D alkatrészek kezelése | Erős (toló + alacsony sebességű nyíró) | Korlátozott, kivéve, ha a takarmány következetes |

| Érzékenység a szennyező fémekre | Nagyobb tolerancia, de továbbra is védelmet igényel | Alacsonyabb tűréshatár; a fém gyorsan károsíthatja a késeket és a rotort |

| Por/finom anyagok szabályozása | Általában alacsonyabb bírságok az első szakaszban | Több bírságot termelhet, ha rosszul etetik vagy túlméretezett |

| Közös lefelé irányuló lépés | Granulálás, mosás és szárítás | Mosás vagy közvetlen adagolás az extrudáláshoz (a tisztaságtól függően) |

| Késkarbantartási minta | Kevesebb kés, lassabb kopás; a szennyeződéstől függ | Több kés nagyobb sebességnél; az élesebb szélek fontosabbak |

Hogyan válasszunk (miről döntenek valójában a vásárlók)

Használd ezeket a kérdéseket annak eldöntéséhez, hogy aprítóra, granulátorra vagy mindkettőre van szükséged.

1) Hogyan néz ki az alapanyag a betáplálásnál?

- Terjedelmes, vastag, üreges vagy szabálytalan (ládák, dobok, lökhárítók, profilok, tisztító, vegyes merev): kezdje egy aprítógéppel.

- Egyenletes darabok, amelyek simán adagolhatók (előre vágott alkatrészek, kis fröccsöntési alkatrészek, válogatott palackok): egy granulátor elegendő lehet.

2) Mit igényel a downstream folyamat?

- Mosóvonal + extrudálásAz egyenletesebb pelyhek mérete elősegíti az egyenletesebb mosást, szárítást és olvadékszűrést.

- Csak közvetlen sűrítés / tárolás: a biztonságos lebontást és az áteresztőképesség stabilitását előtérbe helyezheti a végső pehelygeometriával szemben.

3) Mennyire szennyezett a takarmány?

Ha fémkapcsokat, csavarokat vagy esetenként beágyazott rögzítőelemekkel ellátott alkatrészeket lát, először tervezze meg a védelmét:

- vasfém mágneses elválasztás

- színesfémek kimutatása vagy szétválasztása, ha a kockázat indokolt

- ellenőrzési hozzáférés és gyors késtisztítás, hogy a kezelők gyorsan felépülhessenek egy szennyeződés után

A granulátorok gyakran gyorsabban károsodnak, ha fém csússzon át rajtuk, ezért a védelem nem opcionális, ha az adagolás bizonytalan.

Amikor mindkettőre szükséged van

Sok merev hulladékfeldolgozó üzem kétlépcsős megközelítést alkalmaz:

- Aprító a terjedelmes alkatrészek kezelhető darabokra történő, ellenőrzött lebontásához

- Granulátor mosáshoz és extrudáláshoz alkalmas, meghatározott pelyhek előállításához

Ez a beállítás gyakran stabilizálja az adagolást, csökkenti a kézi vágást, és megkönnyíti a további folyamatbeállítások betartását.

Tipikus merev vonalkonfigurációk (példák)

Palack/láda újraőrlés mosáshoz és pelletizáláshoz

- Granulátor, mint fő vágó (amikor az adagolás egyenletes)

- Opcionális aprító a bejövő ágakból, ha bálákat, nagy ládákat vagy vegyes merev rakományt fogad.

Nagyméretű alkatrészek (dobok, lökhárítók, vastag falú alkatrészek, tisztítóberendezések)

- Először az aprítógép szabályozza a vágást és megakadályozza a takarmány elakadását

- Második granulátor a pelyhek méretezésére mosás és extrudálás előtt

Vegyes, merev gyűjtőfolyam (változó méretű + alkalmi szennyeződés)

- Először aprítógép + erősebb fémkontroll feljebb

- A granulátor csak a második, miután stabilizálta az adagolást

Ha palackok, lökhárítók, rekeszek vagy vegyes merev alapanyagok gyártósorát építi, az Energycle segíthet egy komplett merev műanyag újrahasznosítási megoldás a célzott kimenet körül.

Mit kell küldeni egy árajánlatkérő levélben (hogy hasznos árajánlatot kapjon)

Ha a beszállítóktól “aprítót” vagy “granulátort” kérsz részletek nélkül, akkor általános specifikációkat kapsz, amelyek nem tükrözik a valós hulladékáramot. Egy jobb árajánlatkérés a következőket tartalmazza:

- műanyag típus(ok): PP, HDPE, PVC, ABS, PC stb.

- alkatrész típusa és méretei (fotók segítenek), valamint falvastagság tartomány

- szennyeződési profil (fémkockázat, homok/kő, címkék, nedvesség)

- célzott kimeneti méret (aprítás utáni maximális darabméret, granulálás utáni végső pelyhméret)

- célzott áteresztőképesség (kg/h) és napi üzemórák száma

- a későbbi lépések (mosás, szárítás, extrudálás, tárolás) és az olvadékszűrés esetleges korlátai

- telephelyi korlátok (áramellátás, zajhatárok, porszabályozási megközelítés, hely)

Biztonság és kockázatkezelés

Ezek a gépek energiát tárolnak, forgó vágógépeket tesznek szabaddá, és helytelen használat esetén darabokat lőhetnek ki. A kiválasztást és a szabványos működési eljárásokat (SOP) a bevett biztonsági irányelvek köré kell építeni:

- GépvédelemTervezzen hozzáférési ajtókat, reteszeket és biztonságos távolságokat a vágókamrák és szalagok körül. Lásd: OSHA gépvédelmi útmutató.

- Kizárás/kitáblázásA pengecserét és az elakadás elhárítását energiaszabályozási feladatként kezelje. Lásd OSHA kizárási/kitáblázási útmutató.

- Újrahasznosítási műveletek kontextusaAz ISO 15270 szabvány általános útmutatást nyújt a műanyagok visszanyerésére és újrahasznosítására vonatkozóan. Lásd: ISO 15270 áttekintés.

GYIK (Vásárlói kérdések)

Kihagyhatom az aprítót, és használhatok granulátort vastag, merev alkatrészeken?

Néha, de csak akkor, ha a bemenet simán adagol, és Ön elfogadja a lassabb, kevésbé stabil kimenetet. A vastag, üreges vagy szabálytalan alkatrészek hajlamosak gurulni és pattogni a gravitációs adagolású vágókamrában. Ez a viselkedés növeli az áramfelvételt, több finomszemcsét hoz létre, és fokozza a kések kopását. Ha merev hulladék széles keverékét (ládák, hordók és tisztítóanyag) kapja, egy aprító gyakran megtérül az adagolás stabilizálásával és a granulátor lökésszerű terhelésektől való védelmével. Ha az anyag konzisztens és előre vágott, egy nagy teherbírású granulátor egylépcsős megoldásként működhet.

Mekkora kimeneti méretet kellene céloznom egy merev mosókötélhez?

Olyan szemcseméretet célozzon meg, amelyet a mosó- és szárítógépei áthidalódás, áthordás vagy instabil úszó/mosogató szétválás nélkül tudnak kezelni. A kisebb szemcseméret növeli a felületet, ami segítheti a mosást, de növelheti a finom szemcsék mennyiségét és a hozamveszteséget is, ha túl kicsire választja ki a berendezését és az anyagkeverékét. Sok gyártósor két szakaszt alkalmaz: először kezelhető darabokra aprítja, majd egyenletesebb szemcsékké granulálja, amelyek megfelelnek a mosósor tervezési ablakának. Ha már rendelkezik mosógép-specifikációkkal, a szemcseméret-célértéket ezekhez a korlátozásokhoz igazítsa ahelyett, hogy egy számot találgatna.

Hogyan védjem meg a késeket a fémhulladéktól a merev hulladékban?

Kezdje a bejövő áruk ellenőrzésével, és tegye egyértelművé a beszállítói szabályokat, majd adjon hozzá hardvereket a folyamat elején. Használjon mágneseket vasfémekhez, és fontolja meg a nemvasfémek észlelését vagy szétválasztását, ha a kockázat indokolja. Helyezzen védelmet a vágó elé, ne utána, és tartsa karban (mágnestisztítási ütemterv, érzékelőellenőrzések és dokumentált selejtezési eljárások). Tervezze meg a rendszert úgy, hogy a kezelők biztonságosan eltávolíthassák a szennyezett rakományokat: akadálytalan hozzáférés, meghatározott elakadás-elhárítási eljárások, valamint kizárási/kijelölési lépések a karbantartáshoz. Tartson fenn tartalék késkészleteket, vagy legalább egy élezési tervet, ha az ellátási áramlás kiszámíthatatlan. A granulátorok általában gyorsabban károsodnak a fémtől, ezért a fémellenőrzést a gépválasztás részeként, ne pedig kiegészítőként kezelje.

Mindig jobb az “aprító + granulátor”, mint egyetlen gép?

Nem. A két fokozat növeli az alapterületet, az energiaigényt és a karbantartási pontokat. Akkor van értelme, ha a beérkező hulladék alakja és mérete változó, vagy ha a mosáshoz és extrudáláshoz a pelyhek geometriájának szigorúbb szabályozására van szükség. Az egyfokozatú granulátor lehet a megfelelő választás az egyenletesen adagolt, viszonylag tiszta, merev alkatrészekhez. Az egytengelyes aprító önmagában akkor is működhet, ha a cél a biztonságos lebontás és a stabil kezelés, nem pedig a végső pelyhek méretének meghatározása. A helyes válasz a betáplálás konzisztenciájától, a szennyeződés kockázatától és a downstream minőségi követelményektől függ.

Milyen információk szoktak leggyakrabban kimaradni ezeknek a gépeknek a méretezésekor?

A vevők gyakran megosztják a polimer típusát és az áteresztőképességi célt, de kihagyják azokat a részleteket, amelyek a valódi kapacitást befolyásolják: az alkatrész geometriáját, a falvastagság-tartományt és a szennyeződési kockázatot. Egy láda és egy vastag tisztítóblokk is lehet “HDPE”, de nagyon eltérően viselkednek a betáplálásnál és a késeknél. A fotók és egy egyszerű alkatrészméret-tartomány általában jobban javítja az ajánlás pontosságát, mint több specifikációs adat. Ha stabil kg/h értéket szeretne, ossza meg a legrosszabb esetet és a szennyeződési forgatókönyvet, ne csak a tiszta mintát.