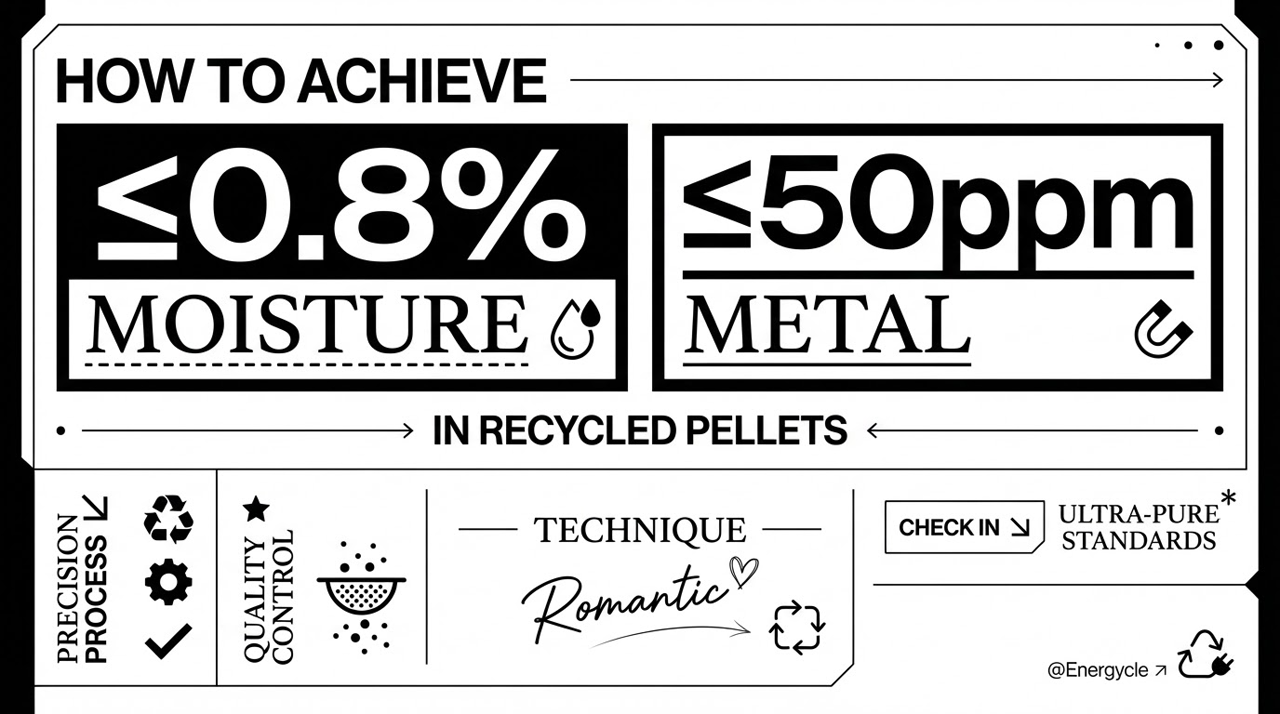

Ön egy újrahasznosító üzemet üzemeltet. Filmet vagy pelyhet mos, és a végső pelleteknek két szoros célt kell elérniük: a nedvességtartalom legfeljebb 0,8%, a fémszennyezettség pedig legfeljebb 50 ppm. Ha teljesíti ezeket az értékeket, a pelletek drágábban kelnek el, simán futnak az ügyfelek extrudereiben, és elkerülhető a selejt. Ha nem sikerül nekik, buborékokkal, gyenge anyaggal, csigakopással és kiesett értékesítéssel kell szembenéznie.

Az Energycle-nél hetente komplett gyártósorokat építünk és hangolunk olyan újrahasznosítók számára, akik pontosan ezzel a kihívással szembesülnek. Egy bevált, többlépcsős szárítási megközelítésre támaszkodunk, amely kezeli a nedvesség nagy részét, miközben Ön célzott elválasztási lépéseket ad hozzá a fémekhez. Kövesse az alábbi folyamatot, és eléri a kívánt eredményeket konzisztens, megismételhető eredményekkel.

Miért fontosak ezek a pontos célértékek a pelletek esetében?

A 0,8 százalék feletti nedvességtartalom abban a pillanatban gőzzé alakul, amint az anyag belép a forró extruderbe. Üregek, felületi szétterülés, csökkent olvadékszilárdság és alacsonyabb termelés látható. A PE és PP fóliák – a leggyakoribb újrahasznosított anyagok – esetében a mosás után visszamaradt felszíni víz okozza a legnagyobb fejfájást.

Az 50 ppm feletti fémtartalom önmagában is kárt okoz. A vas- és színesfém-részecskék megkarcolják a csavarokat és a hengereket, fekete foltokat hagynak a végtermékben, és nem felelnek meg a vevői auditoknak az élelmiszerrel érintkező vagy csúcskategóriás alkalmazások esetében. Az ipari vásárlók rutinszerűen feltüntetik az 50 ppm alatti fémtartalmat a pehely- és pelletspecifikációknál a megfelelő/nem megfelelő kritériumként.

Ha mindkét célpontot eltalálja, sűrű, egyenletes pelleteket hoz létre, amelyek megbízhatóan adagolhatók, tisztán extrudálhatók és prémium árat kínálnak.

Többlépcsős szárítórendszerek, amelyekkel ≤0,8% nedvességtartalmat érhet el

Egyetlen berendezéssel nem lehet elérni a 0,8 százalékos nedvességtartalmat. Először mechanikusan távolítjuk el a nagy mennyiségű vizet, majd a mélyebb redukció érdekében kinyomjuk vagy préseljük, végül pedig szabályozott forró levegővel polírozzuk. Íme a pontos sorrend, amelyet a fóliagyártó soroknál alkalmazunk.

1. lépés: A nagy sebességű centrifugális víztelenítés eltávolítja a nagy mennyiségű vizet

A mosott filmpelyhet közvetlenül a magas sebességű műanyagfilm centrifugális víztelenítési gépünket. A rotor akár 1500 fordulat/perc sebességgel forog, és erős G-erőt generál, amely a vizet egy perforált szűrőn keresztül repíti. Másodpercek alatt a bejövő 10–35 százalékos nedvességtartalom 3–5 százalékra csökken.

Ez a lépés nem használ hőt, így energiát takarít meg és védi a polimer minőségét. Az eltömődésmentes rotorkialakítás könnyű fóliát, szőtt zsákokat és még abrazív mezőgazdasági talajtakarót is kezel állásidő nélkül. Válassza ki az áteresztőképességének megfelelő modellt – a 400–2000 kg/h kapacitás a legtöbb növényt lefedi.

2. lépés: A műanyag fólia préselője kezeli a makacs maradék nedvességet

PE és PP fólia, valamint szőtt anyag esetén a centrifugális szárító kimenetét egy műanyag fólia préselő gép. A nagy nyomatékú csavar egy perforált hengeren keresztül préseli a pelyheket, mechanikusan kicsavarja a bennük rekedt vizet, miközben a súrlódásos hő finoman tömöríti a pelyhes anyagot apró, egyenletes csomókká.

1–5 százalékos nedvességtartalmat ér el (a gyakorlatban gyakran 1–3 százalékot), és stabil adagolást hoz létre a pelletizáló számára. A tömörödött csomók megakadályozzák az áthidalódást és a hullámzást az extruderben, ami akár 30 százalékkal is növeli az áteresztőképességet a valós gyártósorokon. A modellek teljesítménye 200 kg/h-tól 1000 kg/h-ig terjed.

3. lépés: A csővezeték forró levegős szárítórendszere végső ≤0,8% értéket biztosít

Fejezd be a munkát egy csővezetékes forró levegős szárító rendszer. A nagy sebességű forró levegő (PE/PP esetén jellemzően 60–80 °C) egy 30 méteres szigetelt csővezetéken halad keresztül, és minden egyes részecskével érintkezik. A 72 kW-os fűtőberendezés és az erős ventilátor egyenletes száradást biztosít a műanyagot károsító forró pontok nélkül.

Kevesebb mint 2 százalékkal lép ki, és megfelelő légáramlás és tartózkodási idő mellett következetesen eléri a 0,8 százalékot vagy az alatti értéket. A szigetelt kialakítás akár 20 százalékkal is csökkentheti az energiafogyasztást a nyitott rendszerekhez képest, a rozsdamentes acél érintkező alkatrészek pedig a nap 24 órájában, a hét minden napján működnek.

Futtassa ezt a három szakaszt egymás után – először centrifugális, majd fóliaprés, végül forró levegő –, és minden műszakban rögzítheti a nedvességtartalom célértékét.

Hogyan tartsuk a fémtartalmat 50 ppm-en vagy az alatt?

A nedvességszabályozás önmagában nem oldja meg a fém problémáját. Több ponton is eltávolítják, így semmi sem jut el a végső pelletekhez.

- Közvetlenül aprítás vagy granulálás után helyezzen el erős mágneses szeparátorokat, hogy kiszűrje a berendezések kopásából vagy a bemeneti hulladékból származó vasfémeket.

- Szereljen be örvényáramú szeparátorokat az úszótartály után az alumínium, a réz és más színesfém darabok kinyeréséhez.

- Szereljen be fémdetektorokat közvetlenül a pelletizáló extruder elé. Állítsa be az érzékenységet úgy, hogy az 50 ppm küszöbérték feletti mennyiséget kiszűrje; a detektor automatikusan eltereli a szennyezett áramlást.

- Szerelje fel az extrudert automatikus szitaváltókkal és olvadékszűrőkkel (80–120 mikron), hogy felfogja a mikroszkopikus részecskéket, amelyek átjutnak.

Kombináld ezeket a lépéseket a tiszta bemeneti válogatással, és jóval 50 ppm alatt maradsz. Sok olyan üzem, amellyel dolgozunk, 10–30 ppm végső fémszintet jelent, amikor ezt a rétegzett megközelítést követik.

Gyakorlati megvalósítási ellenőrzőlista

- Mérje meg a mosókötél aktuális nedvességtartalmát és fémszintjét kézi nedvességmérleggel és laboratóriumi mintákkal.

- Méretezzen minden szárítót a pontos áteresztőképességéhez, hogy ne okozzon szűk keresztmetszetet a gyártósoron.

- A centrifugális víztelenítő gépet közvetlenül az utolsó mosó után kell telepíteni.

- Ha fóliát vagy zacskókat dolgozol fel, add hozzá a facsarót.

- Csatlakoztassa a csővezetékes forró levegős szárítórendszert közvetlenül a pelletizáló vagy préselő előtt.

- Helyezzen fém elválasztókat a fent felsorolt három kulcsfontosságú pontra.

- Kalibrálja a hőmérsékleteket, a légáramlást és a csavarsebességeket az első héten, és naplózza az eredményeket.

- Naponta végezzen nedvességvizsgálatot a kimenő pelleteken, és hetente végezzen fémlaboratóriumi ellenőrzéseket, amíg meg nem erősíti a stabilitást.

A teljes szárító részt zárva és szellőztetve kell tartani, hogy megakadályozzuk a környezeti páratartalom újbóli felszívódását.

Az eredmények ellenőrzésének módja

Használjon kalibrált infravörös nedvességmérőt vagy Karl Fischer titráló készüléket a pelletek gyors és pontos ellenőrzéséhez – célérték ≤0,8 százalék. Fémek esetében küldjön kompozit mintákat egy harmadik fél laboratóriumába ICP-OES elemzésre, vagy támaszkodjon a beépített detektor naplóira. Jegyezzen fel minden tételt, hogy pontos adatokat tudjon mutatni az ügyfeleknek.

Mit nyersz, ha eltalálod a célokat

Azok az üzemek, amelyek elérik ezeket a számokat, 15–25 százalékkal magasabb pelleteladási árakról, 10–20 százalékkal stabilabb extruder-áteresztőképességről és sokkal kevesebb vevői panaszról számolnak be. Emellett csökken a selejtarány és az energiaköltségek is, mivel az anyag tisztán adagolható, és kevesebb energiát igényel az olvasztáshoz.

Pontosan ezeket a szárítókombinációkat telepítettük mezőgazdasági fóliákat, stretch fóliákat és fogyasztás utáni zacskókat feldolgozó újrahasznosítók számára. A centrifugális víztelenítés, a szükség szerinti préselés és a csővezetékes forró levegős szárítás kombinációja minden esetben elérte a 0,8%-os nedvességtartalom-célt, míg az elválasztási lépések a fémtartalmat jóval 50 ppm alatt tartották.

Kezdje a jelenlegi gyártósor elrendezésével és anyagtípusával. Adja meg nekünk az óránkénti mennyiséget és a bejövő nedvességtartalmat, és mi ajánljuk a pontos modelleket és elrendezést, amelyekkel elérheti célját. Ön az üzem működtetésére összpontosít; mi gondoskodunk arról, hogy a pelletek megfeleljenek az ügyfelei által igényelt specifikációknak.

Készen áll olyan pelletek előállítására, amelyek folyamatosan ≤0,8% nedvességtartalmat és ≤50 ppm fémtartalmat érnek el? Lépjen kapcsolatba az Energycle csapatával még ma, és tervezzük meg a fejlesztést, amely a nagyobb értékű kimeneten keresztül megtérül.