A. Meghatározás és alapvető funkció

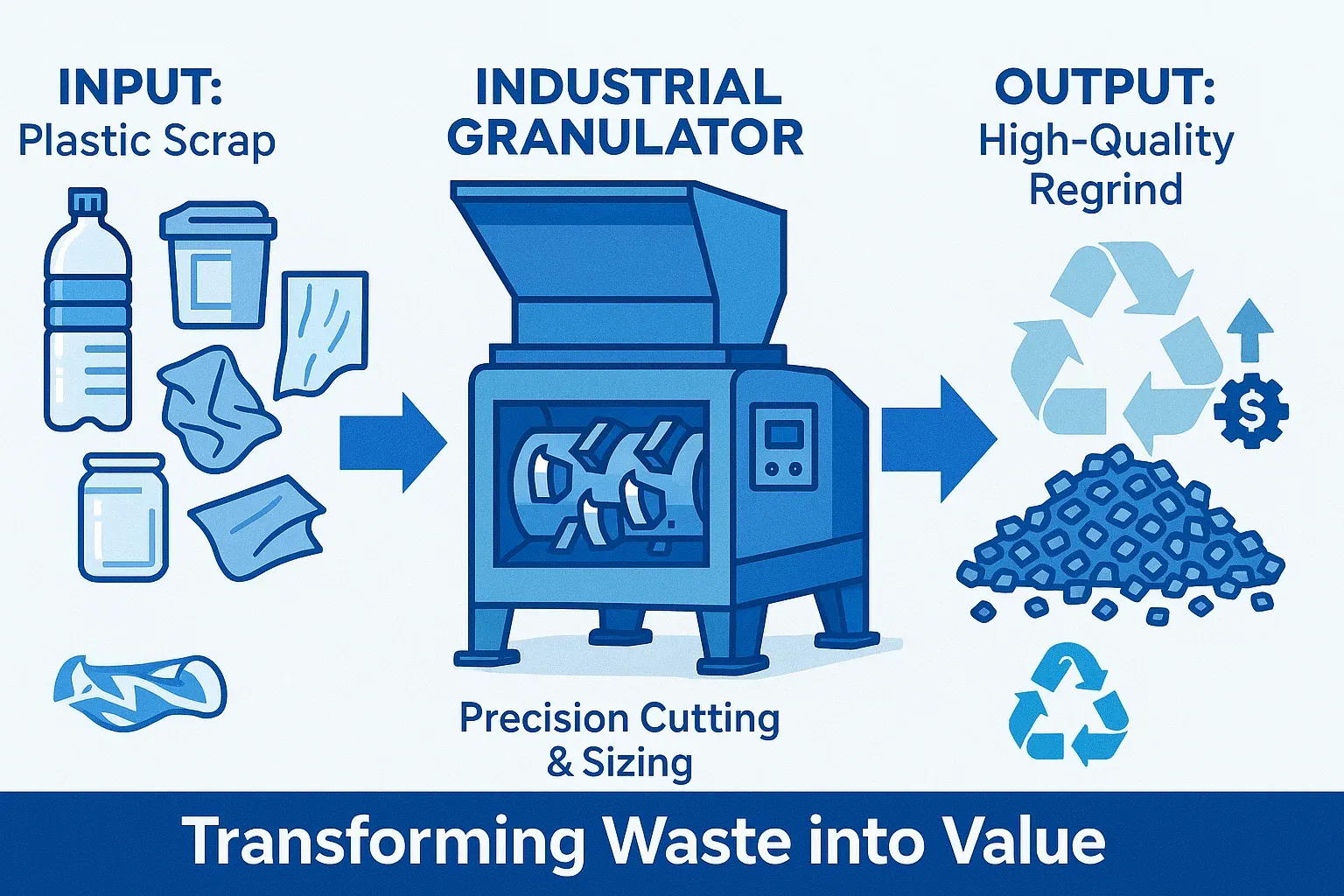

Az ipari granulátor, amelyet gyakran műanyag granulátornak vagy őrlőnek is neveznek, egy speciális gép, amelyet anyagok – elsősorban műanyagok – apró, egyenletes méretű részecskékké, úgynevezett granulátumokká, pelyhekké vagy őrleményekké aprítására terveztek. A granulátor fő funkciója, hogy kiváló minőségű, egyenletes kimeneti anyagot állítson elő, amely alkalmas közvetlen újrafeldolgozásra, újrahasznosításra vagy más, precíz részecskejellemzőket igénylő alkalmazásokra. A durva aprítást végző aprítókkal ellentétben a granulátorokat a precíz és finom méretcsökkentésre tervezték, jellemzően nagy sebességgel és alacsony nyomatékkal működve az anyagok vágásához és szeleteléséhez.

B. Működési mechanizmus

1. Működési elv: Nagy sebesség, alacsony nyomaték, precíziós vágás/szeletelés

A granulátorok működési elve élesen eltér az aprítógépekétől: nagy forgási sebességet alkalmaznak viszonylag alacsony nyomatékkal. A standard rotorsebesség jellemzően 400 és 500 fordulat/perc között mozog, de egyes modellekben akár 1460 fordulat/percig is elérheti. A méretcsökkentést egy különálló vágási vagy szeletelési művelettel érik el, amelyet gyakran az olló mechanizmusához hasonlítanak, ahol az éles kések ismételten apró „falatokat” szednek az anyagból. Ez a nagy sebességű vágási művelet tisztán vágott, egyenletes részecskéket eredményez, nem pedig az aprítógépekre jellemző tépett vagy zúzott kimenetet. A sebességre, nem pedig a nyers erőre való támaszkodás azt jelenti, hogy a granulátorok a legalkalmasabbak az aprítógépek által feldolgozott anyagoknál kevésbé terjedelmes és szívós anyagokhoz.

2. Főbb összetevők

A granulátorok pontossága az alkatrészeik speciális kialakításából származik:

- Rotorok és kések: A granulátorok rotorja több, éles forgó késsel van felszerelve. Ezek a kések szoros tűréshatárok között működnek egy vagy több álló (ágyas vagy merev) késsel, amelyek a vágókamrában vannak felszerelve. Ezen kések minősége és élessége, amelyek gyakran nagy ellenállású, hőkezelt acélból készülnek, kulcsfontosságú a hatékony granulálás és a kimeneti minőség szempontjából.

- Vágókamra: A vágókamrát úgy tervezték, hogy optimalizálja a vágási műveletet és megkönnyítse az anyag áramlását a szita felé. Néhány speciális granulátor, különösen a gyógyszerészeti vagy vegyipari alkalmazásokban, ezt keverőtálnak vagy granulációs kamrának nevezheti, és tartalmazhat járókerekeket vagy aprítókat a különböző granulációs folyamatokhoz, például az agglomerációhoz. A műanyag granulátorok esetében azonban a rotor/kés/szita rendszer a standard konfiguráció.

- Képernyők (méretezéshez elengedhetetlenek): A perforált szita a granulátor nélkülözhetetlen alkotóeleme, amely a vágókamra alján vagy peremén helyezkedik el. A szitán lévő pontosan méretezett lyukak (jellemzően 6 mm-től 12 mm-ig, vagy körülbelül 1/4-3/8 hüvelykig terjedőek) határozzák meg a végső részecskeméretet és biztosítják a kimenet egyenletességét. Az anyagot folyamatosan vágják és újravágják a kamrában, amíg elég kicsi nem lesz ahhoz, hogy áthaladjon ezeken a szitanyílásokon. A szita tehát kritikus minőségellenőrzési elem. Ellentétben az aprítókkal, ahol a sziták durva méretezést biztosítanak, vagy opcionálisak, a granulátorokban a szita elengedhetetlen a kívánt kimenet eléréséhez. Az anyagot a kések megtartják és ismételten feldolgozzák, amíg a részecskék el nem érik a szita méretspecifikációját. Ez a aprólékos folyamat biztosítja a nagyfokú egyenletességet és a specifikus részecskeméreteket, amelyek a gyártási folyamatokban, például a fröccsöntésben vagy az extrudálásban való közvetlen újrafelhasználáshoz szükségesek. Következésképpen a szita méretének megválasztása közvetlenül meghatározza az őrlemény tulajdonságait, így a szita kiválasztása, integritása és karbantartása kiemelkedő fontosságú a granulátor optimális teljesítménye és a kimenet gazdasági értéke szempontjából. Ez azt is jelenti, hogy a granulátorok kevésbé tolerálják a szitát eltömíthető vagy a késeket károsító szennyeződéseket.

- Lendkerekek: Alacsonyabb nyomatékú motorjaik miatt sok granulátor nehéz lendkerekeket tartalmaz. Ezek a lendkerekek mozgási energiát tárolnak, biztosítva a szükséges lendületet és vágóerőt az anyag hatékony vágásához, különösen csúcsterhelés esetén.

3. Granulátorok típusai

A granulátorok különböző konfigurációkban kaphatók, hogy megfeleljenek a különböző üzemi méreteknek és az alkalmazási igényeknek, elsősorban a műanyagiparban:

- Prés melletti granulátorok: Ezek viszonylag kis, kompakt egységek, amelyeket műanyag-feldolgozó gépek, például fröccsöntőgépek vagy fúvógépek melletti közvetlen gyártósori működésre terveztek. Kis mennyiségű gyártási hulladék, például öntőcsövek, nyomócsövek és kisebb hibás alkatrészek őrlésére szolgálnak, lehetővé téve az újraőrölt hulladék azonnali visszaforgatását a gyártási folyamatba.

- Központi granulátorok: A présgép melletti modelleknél nagyobb és erősebb központi granulátorok nagyobb mennyiségű hulladékanyag kezelésére szolgálnak, amelyet több feldolgozósorról vagy formázócellákból gyűjtöttek össze. Ebbe a kategóriába tartozhatnak a nagy teherbírású vagy „disznó” granulátorok, amelyeket nagyobb, vastagabb alkatrészek és hulladékok feldolgozására terveztek.

- Hőformázó granulátorok: Ezek speciális egységek, amelyeket a hőformázási folyamatok során keletkező vázhulladék és forgácsok kezelésére terveztek.

- Nedves vs. száraz granulátorok: Bár ez az összehasonlítás elsősorban a műanyag-újrahasznosításban használt száraz granulátorokra összpontosít, érdemes megjegyezni, hogy a „granulálás”, mint tágabb ipari folyamat, magában foglalhatja a nedves módszereket is. A nedves granulátorok működés közben folyadékokat (pl. vizet, mosószereket) adagolnak, gyakran a szennyezett anyagok tisztítására vagy a gépek hűtésére. A folyadékok nélkül működő száraz granulátorok a legtöbb műanyag fröccsöntő, hőformázó és extrudáló üzemben szabványosak. A granulálás tágabb ipari kontextusa, ahogyan azt a gyógyszeripari, élelmiszeripari és vegyipari ágazatokban látjuk, különböző mechanizmusokat foglalhat magában, mint például az agglomeráció vagy a fluidágyas granulálás, hogy specifikus részecskeformákat hozzanak létre. A hulladék- és újrahasznosítási kontextusban a zúzógépekkel való összehasonlítás céljából azonban a hangsúly továbbra is a darabolással történő mechanikus méretcsökkentésen van.

C. Kimeneti jellemzők

Az ipari granulátor által előállított anyag minőségével és állagával különböztethető meg:

- Részecskeméret-tartomány: A granulátorok lényegesen kisebb és egyenletesebb méretű részecskéket állítanak elő, mint az aprítók. A tipikus kimeneti méretet a szita határozza meg, és általában 6 mm és 12 mm közötti tartományba esik, bár más méretek is elérhetők különböző szitákkal.

- Alak: A termék egyenletes granulátum, pelyhek vagy őrlemény. A részecskék általában konzisztens alakúak, és gyakran nagyon hasonlítanak a szűz műanyag pelletekhez, ami megkönnyíti a későbbi feldolgozás során való felhasználásukat.

- Egyenletesség: A granulált anyag jellemzője a nagyfokú egyenletesség mind a szemcseméretben, mind az alakban. Ez az állandóság kulcsfontosságú azoknál az alkalmazásoknál, ahol az őrleményt szűz anyaggal keverik, vagy közvetlenül a gyártási folyamatokban használják fel, mivel ez biztosítja a kiszámítható feldolgozási viselkedést és a végtermék minőségét. Ez a kiváló minőségű, egyenletes őrlemény gyakran közvetlenül helyettesítheti a szűz műanyag pelleteket, ami jelentős gazdasági és környezeti előnyökkel jár. Gazdaságilag csökkenti a szűz nyersanyagoktól való függőséget és azok költségét, és gyakran kevesebb energiát igényel az újrafeldolgozás, mint az új műanyagok nulláról történő előállítása. Környezetvédelmi szempontból csökkenti a hulladéklerakókba szállított műanyaghulladék mennyiségét, és mérsékli a szűz erőforrások kitermelésére irányuló igényt. Ez a granulálást kulcsfontosságú technológiává teszi a valódi zártláncú műanyag-újrahasznosítás eléréséhez, amely hatékonyan átalakítja a hulladékot értékes ipari árucikké. A granulátoroknak tulajdonított „finomság” közvetlenül a hulladékanyagokból való nagyobb értékű visszanyerést jelenti.

D. Feldolgozott anyagok és tipikus alkalmazások

Feldolgozott anyagok:

A granulátorok által feldolgozott anyagok túlnyomó többsége műanyag. Ide tartoznak a hőre lágyuló műanyagok széles skálája, mint például a polietilén (PE), a polipropilén (PP), a polisztirol (PS), a polivinil-klorid (PVC), valamint a műszaki műanyagok, mint például a polikarbonát (PC), a polietilén-tereftalát (PET) és az akrilnitril-butadién-sztirol (ABS). A műanyaghulladék formái közé tartoznak a levágott darabok, öntőformák, csatornacsövek, selejtes alkatrészek, palackok, fóliák és csövek. Bár a műanyagok az erősségeik, a granulátorok bizonyos más anyagokat is képesek feldolgozni, például gumit, bizonyos típusú elektronikai hulladékot (pl. kábelszigetelés), rézkábeleket, papírt és könnyű színesfémeket.

Tipikus alkalmazások:

A granulátorok legfőbb alkalmazási területe a műanyag-újrahasznosító ipar, ahol a műanyaghulladékot újrahasznosítható őrleménnyé alakítják. A műanyaggyártó üzemekben a házon belüli újrahasznosítási műveletek szerves részét képezik, lehetővé téve a termelési hulladék azonnali újrafeldolgozását. A granulátorokat az elektronikai hulladék újrahasznosításában is használják nemfémes alkatrészek felszabadítására és méretezésére, valamint más megfelelő nem műanyag anyagok általános újrahasznosítására. Míg egyes források szélesebb körű alkalmazásokat említenek az élelmiszeriparban, a gyógyszeriparban, a vegyiparban és a kohászatban különféle anyagok granulált formáinak előállítására, ez a jelentés összehasonlító fókuszában a hulladékcsökkentésben és -újrahasznosításban betöltött szerepük áll az aprítógépekkel együtt.