A kézi válogatás nehéz munka: ismétlődő, veszélyeknek teszi ki a dolgozókat, és a növekvő áteresztőképességgel egyre kevésbé megbízható. Ezért az újrahasznosító üzemek egyre inkább érzékelőalapú válogatást és automatizálást alkalmaznak. A “mesterséges intelligencia” ma már ennek az eszközkészletnek a része – főként a látórendszerek és a robotizált szedés révén, amelyek segíthetnek a tételek azonosításában és a szennyeződések eltávolításában.

Ez a cikk elmagyarázza, hogy mit tehet reálisan a mesterséges intelligencia által támogatott válogatás a műanyag-újrahasznosításban, hol helyezkedik el a folyamatban, és mit kell ellenőrizni befektetés előtt.

Gyorsan elvinni

- A mesterséges intelligencia alapú látás jellemzően kiegészíti az optikai válogatást, nem pedig helyettesíti az egész üzemet.

- A legjobb felhasználási esetek a célzott szennyeződés-eltávolítás, a minőségi polírozás és az ismétlődő válogatózónákban a munkaerő-csökkentés.

- A teljesítmény nagymértékben függ a hírfolyam megjelenítésétől és karbantartásától, nem csak a kamerától vagy a szoftvertől.

“Mesterséges intelligencia alapú rendezés” vs. “optikai rendezés”: Amit a vásárlóknak tudniuk kell

A növények gyakran mondják, hogy “mesterséges intelligencia általi válogatás”, de a legtöbb rendszer a következők kombinációja: – érzékelők amelyek anyagtulajdonságokat érzékelnek (általában optikai/NIR-alapú megközelítések) – Szoftvermodellek amelyek osztályozzák az elemeket (gyakran “AI” felirattal ellátva) – Aktuátorok amelyek fizikailag elválasztják az elemeket (légfúvókák, mechanikus terelők vagy robotmegfogók)

A mesterséges intelligencia jellemzően javul osztályozás és célkiválasztás. Ez nem helyettesíti a stabil etetést, a megfelelő szalagterhelést és a tervezett karbantartást.

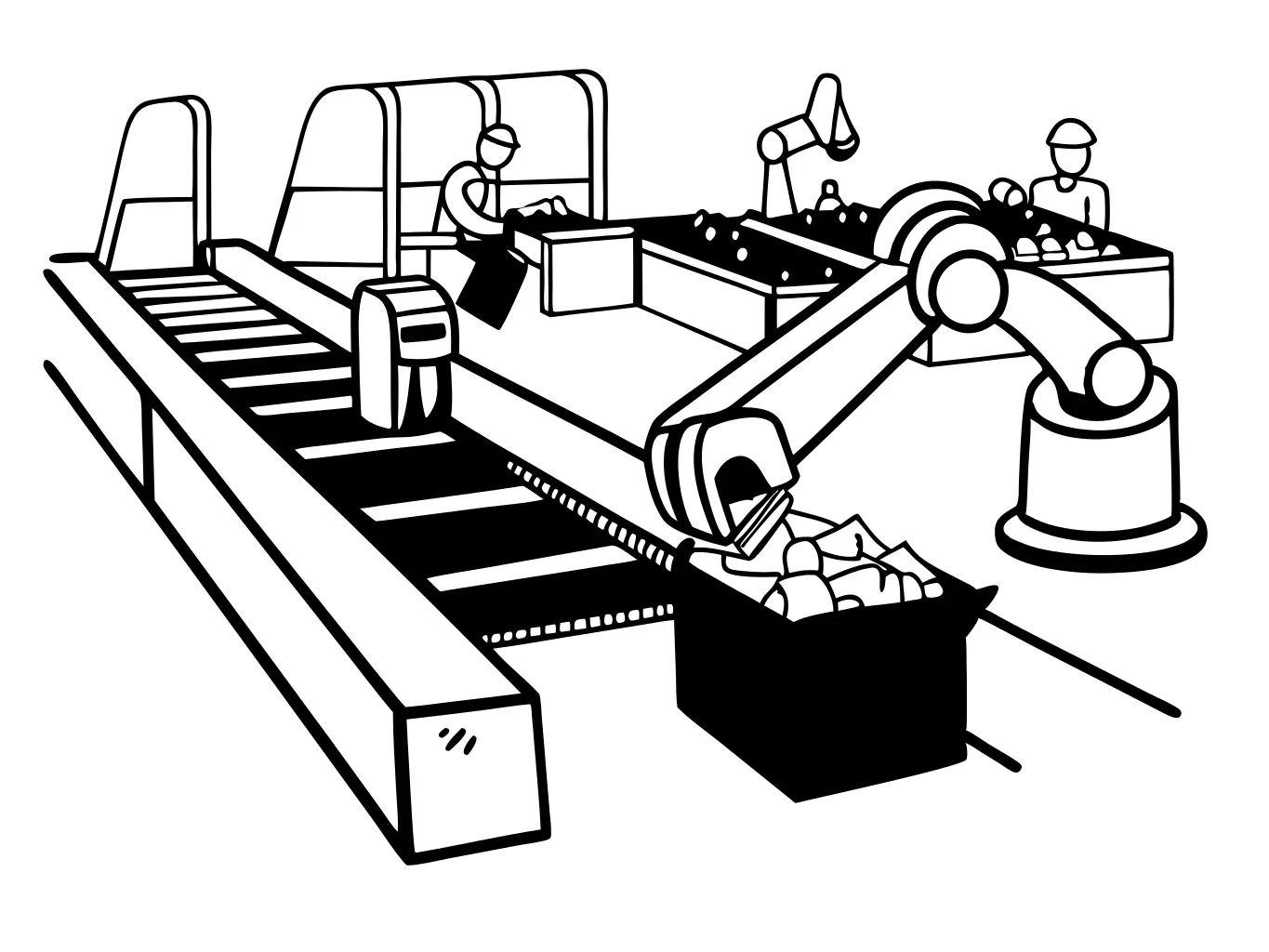

Ahol a mesterséges intelligencia illeszkedik egy modern válogatósorba

A legtöbb nagy teljesítményű vonal több szakaszt kombinál:

- mechanikai előkészítés (finom részecskék eltávolítása, 2D/3D elválasztás)

- fém eltávolítása

- optikai szortírozás (polimer és színszétválasztás)

- minőségi polírozás (manuális minőségellenőrzés és/vagy robotizált szedés)

Az Energycle válogatórendszereket integrál a kulcsrakész újrahasznosító sorokba, amikor a kimeneti specifikáció megkívánja; lásd a Telepszichiátriai hulladékválogató gépek áttekintés.

Gyakori mesterséges intelligencia által támogatott rendezési esetek (és amire még szükséged van)

| Használati eset | Miben segíthet a mesterséges intelligencia | Aminek igaznak kell lennie a felsőbb rétegekben | Tipikus meghibásodási mód |

|---|---|---|---|

| Minőségi polírozás (az utolsó néhány % eltávolítása) | Azonosítsa és távolítsa el a specifikus szennyeződéseket kevesebb kézi szedővel | Stabil szalagterhelés, egyenletes megvilágítás, szabályozott tételátfedés | Az átfedő anyagok elrejtik a célpontokat; a kimeneti minőség ingadozik |

| Célzott elem eltávolítás | Távolítsa el a problémás elemeket, amelyek későbbi hibákat okoznak (pl. rossz gyanta/szín) | Világos célmeghatározás, jó prezentáció és következetes áramlás | A streamelés megváltozik, és a modell újratanításra szorul |

| Munkaerő-csökkentés az ismétlődő zónákban | Csökkentse az ismétlődő manuális rendezési feladatokat | A karbantartási és tisztítási rutinok biztosítják az érzékelők megbízhatóságát | A tisztítás/kalibrálás elhanyagolása miatt megnő az állásidő |

Miben segíthet a mesterséges intelligencia alapú rendezés?

1) Célzott szennyeződés-eltávolítás

A robotizált szedés eltávolíthatja azokat a tételeket, amelyek minőségi problémákat okoznak a későbbi feldolgozási folyamatban (például nem célzott műanyagok, korábban figyelmen kívül hagyott fémek vagy erősen szennyezett darabok).

2) Rugalmas azonosítási logika

A vizuális rendszerek idővel képesek új célpontokat tanulni (új csomagolási formátumok, új címketípusok), ami segíthet a növényeknek az alkalmazkodásban a mechanikus elválasztás újbóli létrehozása nélkül.

3) Munkaerő-csökkentés bizonyos zónákban

Az automatizálás csökkentheti az azonos áteresztőképességhez szükséges manuális szedőállomások számát – különösen a polírozási lépésekben, ahol a cél a “szennyező anyagok utolsó néhány százalékának eltávolítása”, nem pedig a tömeges szétválasztás.

Amit a mesterséges intelligencia általi rendezés nem old meg önmagában

- Rossz takarmánykinézetHa az elemek erősen átfedésben vannak vagy kiszámíthatatlanul mozognak, akkor bármelyik érzékelőrendszer problémás lehet.

- Magas szennyezettségű patakok előzetes előkészítés nélkülA szennyezett, nedves és összegubancolódott anyag először mechanikai előkészítést igényel.

- Minőségi előírás minőségellenőrzés nélkültovábbra is szükség van mintavételre, bálaellenőrzésekre és egyértelmű elfogadási kritériumokra.

Az APR modellbála-specifikációi jól példázzák, hogyan határozza meg a piac az újrahasznosított anyagok elfogadási kritériumait; használja ezeket sablonként a “mit fogadunk el” és a “mit utasítunk el” kritériumok beépítéséhez az üzem minőségellenőrzési nyelvébe. (Forrás: APR modell bála specifikációk)

Hogyan értékeljünk ki egy AI rendezési javaslatot?

Kérjen információt a következőkről: – a pontos célelemekről és a várható kimeneti specifikációról (definiálja a “sikert”) – az integráció részleteiről (szalagsebesség, világítás, levegőrendszer, karbantartási hozzáférés) – a rendszer betanításának és frissítésének módjáról (és a modellfrissítések tulajdonosáról) – leállási tervről (mi történik, ha egy kamera offline állapotban van, vagy a kalibráció eltolódik)

Ha hozzáadjuk ezeket a beszerzési kérdéseket, elkerülhetjük a legtöbb meglepetést: – Mi a céltisztaság és -visszanyerés, és hogyan fogják mérni az átvételi vizsgálat során? – Mi a tisztítási/kalibrálási ütemterv, és mi történik a teljesítménnyel, ha nem sikerül? – Milyen pótalkatrészekre van szükség a helyszínen (kamerák, lámpák, szíjak, szelepek, megfogók)? – Mi a szoftverfrissítési és modellváltási folyamat, és hogyan kezelik az állásidőt?

Ha fel szeretnéd mérni, hogy az automatizálásnak van-e értelme a streamedben, oszd meg az anyagfotókat és a célzott termék részleteit az Energycle-ken keresztül. kapcsolatfelvételi oldal.

A megtérülés valósága: Hogyan nyernek (vagy veszítenek) a növények jellemzően a mesterséges intelligencia általi válogatással?

A mesterséges intelligencia által végzett válogatás általában akkor van értelme, ha a következők közül legalább egy igaz: – a munkaerő szűk keresztmetszetet vagy biztonsági aggályt jelent egy ismétlődő válogatási zónában – a vevő szigorúan bünteti a szennyeződést (árlevonások és elutasított szállítmányok) – a tömeges optikai válogatás után “csiszolni” kell egy adatfolyamot a szigorúbb specifikáció elérése érdekében

Gyakran kudarcot vall, ha a takarmányadagolás ellenőrizetlen, vagy ha az üzem a mesterséges intelligencia általi mechanikus előkészítés helyébe lép.

Üzembe helyezés és átvételi tesztelés (AI mérhetővé tétele)

A mesterséges intelligencia általi válogatás akkor a leghatékonyabb, ha a sikert a tisztaság és a kinyerés alapján definiálod egy meghatározott bemeneti feltétel mellett. Vásárlás előtt kérd meg a beszállítót, hogy javasoljon egy átvételi tervet, amely a következőket tartalmazza:

- reprezentatív bemeneti adatfolyam (fényképek, szennyeződési ablak, nedvességtartalom)

- meghatározott KPI-k (tisztaság, visszanyerés, áteresztőképesség stabil üzemben és tisztítási állásidő)

- mintavételi módszer (a minták gyűjtése és a tisztaság/visszanyerés kiszámítása)

- karbantartási terv (lencsetisztítás, légfúvókák ellenőrzése, modellfrissítések és a felelős személy feladatai)

Ha egy ajánlat csak “demóvideó teljesítményét” mutatja be mérhető terv nélkül, akkor az nem egy gyártásra kész beszerzési csomag.

GYIK (Valódi vásárlói kérdések)

Vajon a mesterséges intelligencia általi válogatás felváltja majd az optikai válogatókat?

Általában nem. A mesterséges intelligencia gyakran javítja a rendszer azon képességét, hogy felismerje és kiválassza a célpontokat, de sok üzemben még mindig az optikai válogatás végzi a nehéz munka nagy részét. A gyakorlatban a létesítmények kombinálják a mechanikai előkészítést, a fém eltávolítását, az optikai válogatást, majd egy “polírozási” lépést, ahol a robotika kisebb mennyiségű szennyezőanyagot tud eltávolítani. Ha egy optikai színpadot robotikával szeretne helyettesíteni, kérje meg a szállítókat, hogy az anyagbemutatón (átfedés, szalagterhelés, nedvesség) igazolják az áteresztőképességet és a tisztaságot. A rendszernek következetesen kell szétválasztania az anyagot a gyártási sebesség mellett, nem csak egy bemutatón.

Milyen információkat kell megadnom az eladóknak, hogy az ajánlatok összehasonlíthatók legyenek?

Három dolgot kell megadni: (1) egy meghatározott bemeneti adatfolyamot (fényképek, szennyeződési lista, nedvességtartalom, térfogatsűrűség), (2) egy meghatározott kimeneti specifikációt (célpolimer, színhatárok, szennyeződési határértékek), és (3) egy mérési módszert az átvételi vizsgálathoz. Ezek nélkül a szállítók feltételezéseket fognak idézni, és Ön nem fogja tudni összehasonlítani a teljesítményre vonatkozó állításokat. Az APR modellbála-specifikációi hasznos példát jelentenek arra, hogyan strukturálódnak a specifikációk a piacon, még akkor is, ha az üzeme más minőségi rendszert használ. Kérje meg az egyes szállítókat, hogy a céljaikat és a KPI-jaikat megfeleltessék az Ön specifikációs nyelvének. (Forrás: APR modell bála specifikációk)

Mely karbantartási feladatok a legfontosabbak az AI rendezési teljesítménye szempontjából?

Tisztítás és kalibrálás. Az idő múlásával a kamerák, lámpák, lencsék és levegőrendszerek eltérnek, és az optikák szennyeződése gyorsan csökkentheti a felismerési pontosságot. Kérjen dokumentált tisztítási ütemtervet, a műszakonkénti becsült időt, és azt, hogy néz ki a “normális” teljesítményveszteség a csúszkák tisztításakor. Azt is kérdezze meg, hogy milyen alkatrészekre van szüksége a készletben, és mennyi ideig tart egy meghibásodott kamera vagy világítási modul cseréje. A befektetés megtérülésének elvesztésének leggyorsabb módja, ha nagy teljesítményű rendszert vásárol, majd alulfinanszírozza a napi karbantartási rutint, amely biztosítja annak állandó teljesítményét.

Hol vallanak kudarcot a mesterséges intelligencia rendszerek a műanyag-újrahasznosítás során leggyakrabban?

Adagolási prezentáció. Az átfedő tételek, az egyenetlen szalagterhelés és az összegubancolódott anyag csökkenti az érzékelés és a felvételi pontosságot. A magas szennyeződési fokú anyagáramok előkészületeket is igényelnek; ellenkező esetben a mesterséges intelligencia rendszer szoftveresen próbálja megoldani a mechanikai problémákat. A kockázat csökkentésének legegyszerűbb módja egy anyagpróba vagy egy részletes szimuláció elvégzése, amely megfelel a valós üzemi körülményeknek: szalagsebesség, tételátfedés, nedvesség és szennyeződés. Ha a szállító nem tudja elmagyarázni, hogyan változik a teljesítmény a prezentáció minőségének változásával, akkor az indítás után instabil kimeneti minőségre számíthat.

Ki a tulajdonosa az adatoknak és a modellfrissítéseknek?

Ez egy szerződéses kérdés, nem csak technikai jellegű. Kérdezd meg, hogy milyen adatokat tárolnak, hol tárolják őket, és ki használhatja fel azokat. Azt is kérdezd meg, hogyan kezelik a modellfrissítéseket: automatikusan megkapják a frissítéseket, a frissítésekhez leállás szükséges, és újra lehet-e tanítani a rendszert új csomagolási formátumokra vagy új szennyező anyagokra? Tisztázd, mi történik, ha a szállító megváltoztatja a szoftverfeltételeket vagy a termékcsaládot. Egy jó ajánlat az adattulajdonlást, a frissítési ütemet és a tartalék módokat az üzemidő-terv részeként kezeli, nem pedig apró betűs részként.

Milyen forrásokat használhatok az újrahasznosítási infrastruktúrával kapcsolatos állítások megalapozottságának ellenőrzésére?

Az amerikai kontextusban az EPA közzéteszi az újrahasznosítási infrastruktúra értékelését és adatgyűjtési jelentéseit, amelyek segíthetnek megérteni, hogyan zajlik a gyűjtés, az újrahasznosítási források (MRF) és a feldolgozási kapacitás országos szintű megvitatása. Ezek a jelentések nem árulják el, hogy egy adott mesterséges intelligenciarendszer működni fog-e, de segítenek elkülöníteni a “technológiai potenciált” a “rendszerkapacitástól”. Kombinálja ezt a makrokontextust a saját vevői specifikációival és próbaadataival. (Forrás: Az Egyesült Államok Környezetvédelmi Ügynökségének (EPA) újrahasznosítási infrastruktúráról szóló jelentései)

Referenciák

- ISO — Műanyag-újrahasznosítási irányelv (ISO 15270 áttekintés)

- Műanyag-újrahasznosítók Szövetsége (APR) – Modellbálák specifikációi

- US EPA – Az USA újrahasznosítási infrastruktúrájának értékelése és jelentései

- TOMRA — Mélytanulási technológia áttekintése (példa a mesterséges intelligencia osztályozási megközelítésére)