A PVC újrahasznosító gépek átalakítják a gyártók polivinil-klorid hulladékának építőipari és ipari alkalmazásait. Ezek a rendszerek a selejtes PVC profilokat – ablakkereteket, ajtórendszereket és csőszakaszokat – felhasználható nyersanyaggá alakítják vissza, lezárva az anyag körforgását, amely akár hétszer is újrafeldolgozható teljesítményveszteség nélkül.[1]

A PVC profil újrahasznosításának érvei

Az építőipar évente több millió tonna PVC hulladékot termel. Amikor a PVC profilok elérik az élettartamuk végét, az újrahasznosítás praktikus alternatívát kínál a hulladéklerakóban történő ártalmatlanítással vagy a hulladékégetéssel szemben, amelyek mindkettő környezeti kockázattal jár a PVC klórtartalma miatt.

A speciális berendezésekkel történő mechanikus újrahasznosítás biztosítja a PVC produktív felhasználását. Minden tonna újrahasznosított PVC körülbelül 501 TP7 tonnával kevesebb energiát takarít meg a szűz anyag előállításához, és több mint 601 TP7 tonnával csökkenti a levegőbe történő kibocsátást.[2] Az ablakprofilok gyártása terén kifejezetten a 70% újrahasznosított anyag használata több mint 60%-vel csökkentheti a vízkibocsátást a teljesen szűz készítményekhez képest.

A PVC tartóssága újrahasznosítási előnyt jelent. Az egyes PVC-termékek tipikus alkalmazásokban 100 évig tartanak. Szorozzuk meg ezt hat vagy hét újrahasznosítási ciklussal, és az anyag potenciálisan 600-700 évig is hasznos marad.[1]

Hogyan dolgozza fel a PVC újrahasznosító berendezések a profilokat?

A modern PVC-újrahasznosító gépek a teljes átalakítási folyamatot kezelik, a szennyezett profiloktól a gyártásra kész tiszta granulátumig.

Válogatás és szennyeződés-eltávolítás

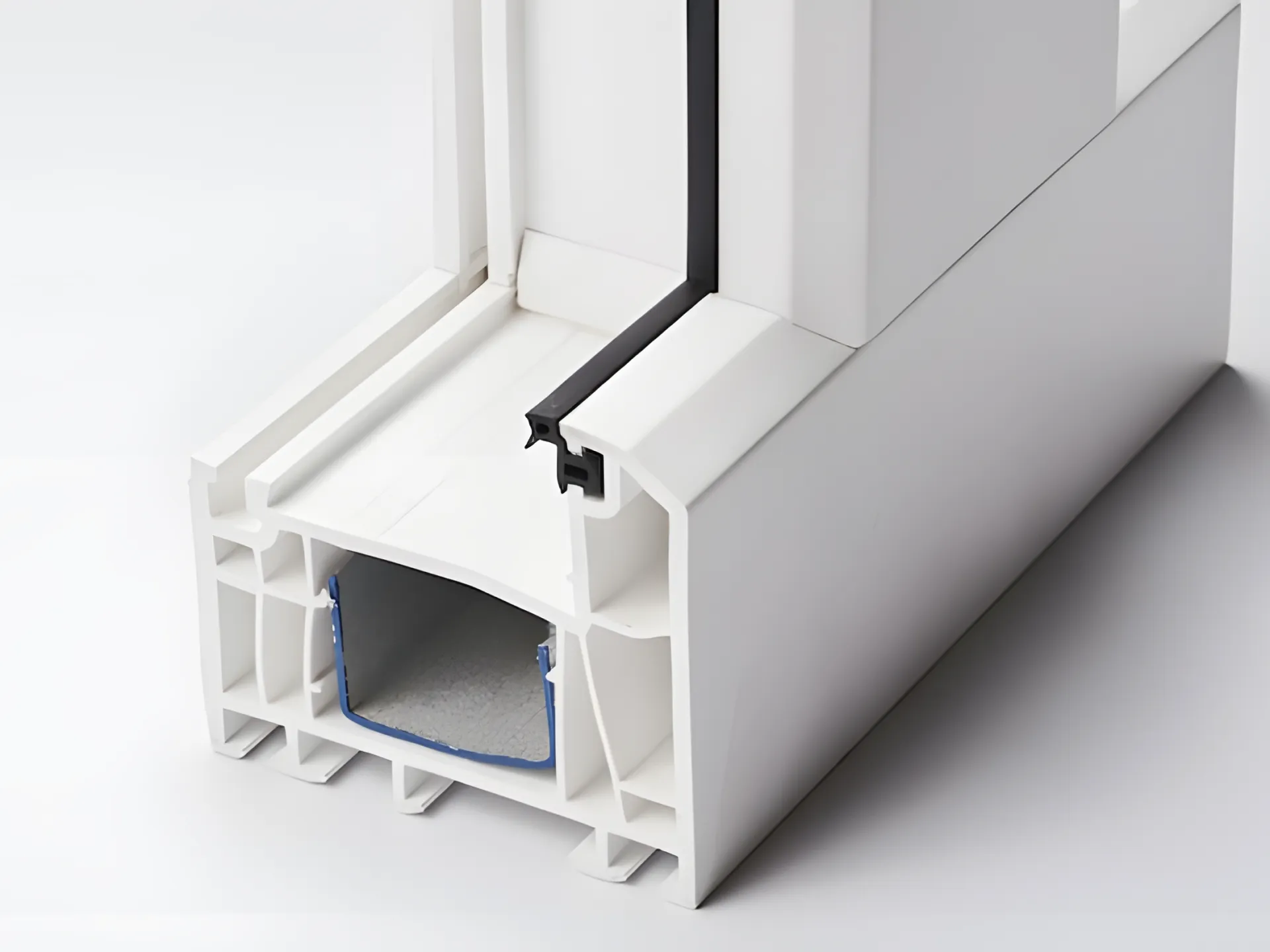

A kezdeti feldolgozás az ellenőrzéssel és a szétválasztással kezdődik. Az automatizált rendszerek eltávolítják a fémbetéteket, gumitömítéseket, üvegszálas betéteket és egyéb nem PVC-ből készült alkatrészeket. Ez az előkezelési lépés határozza meg a végső újrahasznosított anyag minőségét – a jobb szétválasztás tisztább kimenetet eredményez.

Méretcsökkentés

Műanyag aprítók Az őrlők pedig a teljes profilokat apró, jellemzően 10-20 mm méretű pelyhekké aprítják. Ez a méretcsökkentés két célt szolgál: növeli a mosáshoz szükséges felületet, és egyenletes alapanyagot hoz létre a további feldolgozáshoz.

Mosórendszerek

A pelyhek többlépcsős mosáson mennek keresztül, hogy eltávolítsák a felületi szennyeződéseket, ragasztókat, címkéket és a maradék szennyeződéseket. Műanyag mosókötelek Használjon dörzsmosókat, úszómosó tartályokat és melegvizes ciklusokat a gyártási alkalmazásokhoz megfelelő tisztasági szint eléréséhez. A mosóvíz kezelésen és recirkuláción megy keresztül a vízfogyasztás minimalizálása érdekében.

Szárítás és granulálás

A tiszta pelyhek termikus szárítókba kerülnek, amelyek a nedvességtartalmat 0,5% alá csökkentik. A száraz anyag ezután extruderekbe kerül, amelyek megolvasztják a PVC-t, és egyenletes granulátumpelletekké formálják. Ez a granulátum közvetlen alapanyagként szolgál a fröccsöntéshez, az extrudáláshoz és más PVC-gyártási folyamatokhoz.

Berendezések képességei és áteresztőképessége

A PVC újrahasznosító rendszerek a kis, 100-300 kg/óra teljesítményű üzemektől az óránként több tonnát feldolgozó ipari létesítményekig terjednek. Az átviteli sebesség a profil típusától, a szennyeződési szinttől és a célzott granulátum specifikációitól függ.

A fejlett gépek képesek összetett, többféle anyagot tartalmazó profilokat feldolgozni. Az optikai válogató technológia azonosítja és szétválasztja a különböző PVC-összetételeket szín és összetétel alapján, megőrizve az újrahasznosított termék anyagminőségét.

Az olvasztás során a hőmérséklet-szabályozás kritikus fontosságú. A PVC túlzott melegítés esetén lebomlik, sósav szabadul fel, amely károsítja a berendezéseket és rontja az anyag tulajdonságait. A modern extruderek precíz hőmérsékleti zónákat és tartózkodási idő-szabályozást alkalmaznak a hődegradáció megakadályozása érdekében.

Anyagminőség újrahasznosított PVC-ben

A megfelelően feldolgozott újrahasznosított PVC fizikai tulajdonságai összehasonlíthatók a szűz anyagéval. A szakítószilárdság, az ütésállóság és az időjárásállóság a specifikációkon belül marad, ha az újrahasznosítás ellenőrzött eljárásokat követ.

Az európai PVC-ipar 2023-ban körülbelül 912 000 tonna hulladékot hasznosított újra, amelyhez mind az ipari hulladék, mind a fogyasztás utáni termékek hozzájárultak.[3] Az ipari utáni újrahasznosítás – a gyári hulladékok és a termelési selejtek feldolgozása – nagyjából 60% újrahasznosított mennyiséget tesz ki, mivel az anyag tisztább és egyenletesebb.

A fogyasztói hulladék újrahasznosítása további kihívásokat jelent. Az építési és bontási hulladék vegyes anyagokat, időjárásnak kitett felületeket és változó összetételeket tartalmaz. Ezen nehézségek ellenére a technológiai fejlesztések folyamatosan növelik a fogyasztói hulladék újrahasznosítási arányát.

Színvariáció kezelése

A PVC profilok számos színben kaphatók – fehér, barna, szürke és egyedi tónusokban. A színek keverése az újrahasznosítás során szürke vagy barna granulátumot eredményez, ami korlátozza az alkalmazási lehetőségeket.

Egyes processzorok szín szerint válogatják szét a termékeket az anyagérték megőrzése érdekében. A fehér profilok újrahasznosított anyagként drágábbak, mivel bármilyen színre újrapigmentálhatók. A sötét profilok jellemzően sötétek maradnak, így olyan alkalmazásokhoz alkalmasak, ahol a szín nem számít, vagy ahol a sötét tónusok előnyösek.

Alternatív megoldásként a gyártók kis százalékban elszíneződött, újrahasznosított anyagot kevernek szűz PVC-be a nem látható alkalmazásokhoz, egyensúlyt teremtve a fenntarthatósági célok és az esztétikai követelmények között.

Integráció a körforgásos gazdaság alapelveivel

A PVC-újrahasznosító gépek zártláncú gyártási rendszereket tesznek lehetővé. A vállalatok összegyűjtik saját gyártási hulladékaikat és az ügyfelek által visszaküldött anyagokat, a helyszínen feldolgozzák azokat, és az újrahasznosított tartalmat új termékekbe építik be.

A VinylPlus program, egy európai iparági kezdeményezés, 2025-re évi 900 000 tonna újrahasznosítási célt tűzött ki, amelyet 2030-ra legalább 1 000 000 tonnára kellett növelni.[4] Ezen célok eléréséhez mind a gyűjtési infrastruktúrára, mind az újrahasznosító berendezések feldolgozókapacitására szükség van.

A kémiai újrahasznosítás egy feltörekvő alternatív megközelítést jelent. A PVC mechanikus olvasztása helyett a kémiai folyamatok alapvető építőelemekre – szénhidrogénekre, klórra és adalékanyagokra – bontják le a polimert, amelyek visszatáplálódnak az ipari termelési folyamatokba.[5] Ez a technológia képes kezelni azokat a vegyes és szennyezett áramokat, amelyeket a mechanikus újrahasznosítás nem tud feldolgozni, bár a kereskedelmi méretű bevezetése még fejlesztés alatt áll.

Üzemeltetési szempontok

A PVC újrahasznosító berendezések üzemeltetése számos tényezőt igényel:

AnyagállandóságA változó bemeneti minőség befolyásolja a kimeneti specifikációkat. Kössön beszállítói megállapodásokat vagy begyűjtési protokollokat a szennyeződés minimalizálása érdekében.

Karbantartási ütemtervekEgyes PVC-készítményekben található abrazív töltőanyagok koptatják a vágóéleket és a csavarmeneteket. A rendszeres ellenőrzés megakadályozza a váratlan állásidőt.

Szellőztetési követelményekMegfelelő hőmérséklet-szabályozás mellett is a PVC feldolgozása során illékony anyagok szabadulnak fel. A megfelelő elszívórendszerek védik a munkavállalókat és megfelelnek a levegőminőségi előírásoknak.

GranulátumvizsgálatAz időszakos mintavétel igazolja, hogy az újrahasznosított anyag megfelel-e a gyártási előírásoknak az olvadékfolyás, sűrűség és mechanikai tulajdonságok tekintetében.

Gazdasági és környezeti megtérülés

A PVC újrahasznosító sorok tőkeköltségei az alapvető kisméretű rendszerek esetében 1 TP8–100 000 dollártól a teljesen automatizált ipari telepítések esetében több millió dollárig terjednek. A megtérülési idő a következőktől függ:

- A rendelkezésre álló PVC-hulladék mennyisége

- Árkülönbség a szűz és az újrahasznosított anyagok között

- A válogatás és kezelés munkaköltségei

- Energia- és vízköltségek

- Piaci kereslet az újrahasznosított granulátum iránt

Sok feldolgozó 2-4 éven belül megtérül, amikor az állandó anyagkínálat és a piaci kereslet összhangba kerül. A környezeti előnyök – a hulladéklerakókban lerakott mennyiség csökkenése, az alacsonyabb kibocsátás és a csökkentett szűzanyag-kitermelés – olyan értéket teremtenek, amelyet a pénzügyi elemzés önmagában nem tud rögzíteni.

Gyakran ismételt kérdések

Minden típusú PVC újrahasznosítható együtt?

A merev és a rugalmas PVC eltérő összetételük miatt eltérő feldolgozási paramétereket igényel. Keverésük rontja az anyagminőséget. Feldolgozás előtt válogassa szét típus szerint.

Hogyan viszonyul az újrahasznosított PVC a szűz anyaghoz?

Megfelelő feldolgozás esetén az újrahasznosított PVC a legtöbb alkalmazásban közel azonos teljesítményt nyújt, mint a szűz anyag. Egyes nagy igénybevételnek kitett vagy kritikus alkalmazásokban továbbra is előírható a 100% szűz tartalom.

Mi történik a mechanikusan nem újrahasznosítható PVC-vel?

Az erősen szennyezett vagy kevert anyagú PVC kerülhet energetikai hasznosításra (égetés energia-visszanyeréssel), kémiai újrahasznosításra, vagy – ami kevésbé kívánatos – hulladéklerakóba. A technológiai fejlődés folyamatosan csökkenti a mechanikusan nem újrahasznosítható hulladék százalékos arányát.

Van piac az újrahasznosított PVC-nek?

Igen. Az építési profilok gyártói, csőgyártók és más PVC-feldolgozók aktívan vásárolnak újrahasznosított granulátumot. Az árak jellemzően 15-30%-vel alacsonyabbak a szűz PVC-nél, a minőségtől és a piaci körülményektől függően.

A PVC-újrahasznosító gépek biztosítják az építési hulladék gyártási alapanyaggá alakításának mechanikai alapot. Ahogy a gyűjtőrendszerek bővülnek és a berendezések technológiája fejlődik, az újrahasznosítási arányok tovább fognak növekedni, így több PVC marad produktív felhasználásban, és csökken az építőipar környezeti lábnyoma.