Újrahasznosítási hírek

Az ipari újrahasznosítás folyamatosan fejlődő világában a gépek mögött álló alapelvek megértése kulcsfontosságú a megfelelő berendezések kiválasztásához. Az egyik ilyen berendezés a EPS hidegprésgép – létfontosságú eszköz a habosított polisztirol (EPS) hab hatékony újrahasznosításához. Az EPS-t széles körben használják a csomagolásban és az építőiparban, de ártalmatlanítása jelentős környezeti kihívásokat jelent könnyű súlya és terjedelmes jellege miatt. EPS hidegprésgép fenntartható megoldást kínál azáltal, hogy ezt az anyagot tömöríti és újrahasznosítja egy kezelhetőbb formába.

Ez a cikk részletesen ismerteti az EPS hidegprésgép működését, bemutatva annak jellemzőit, alkalmazásait és az ipari újrahasznosítási műveletekben kínált előnyeit.

Mi az az EPS hidegprésgép?

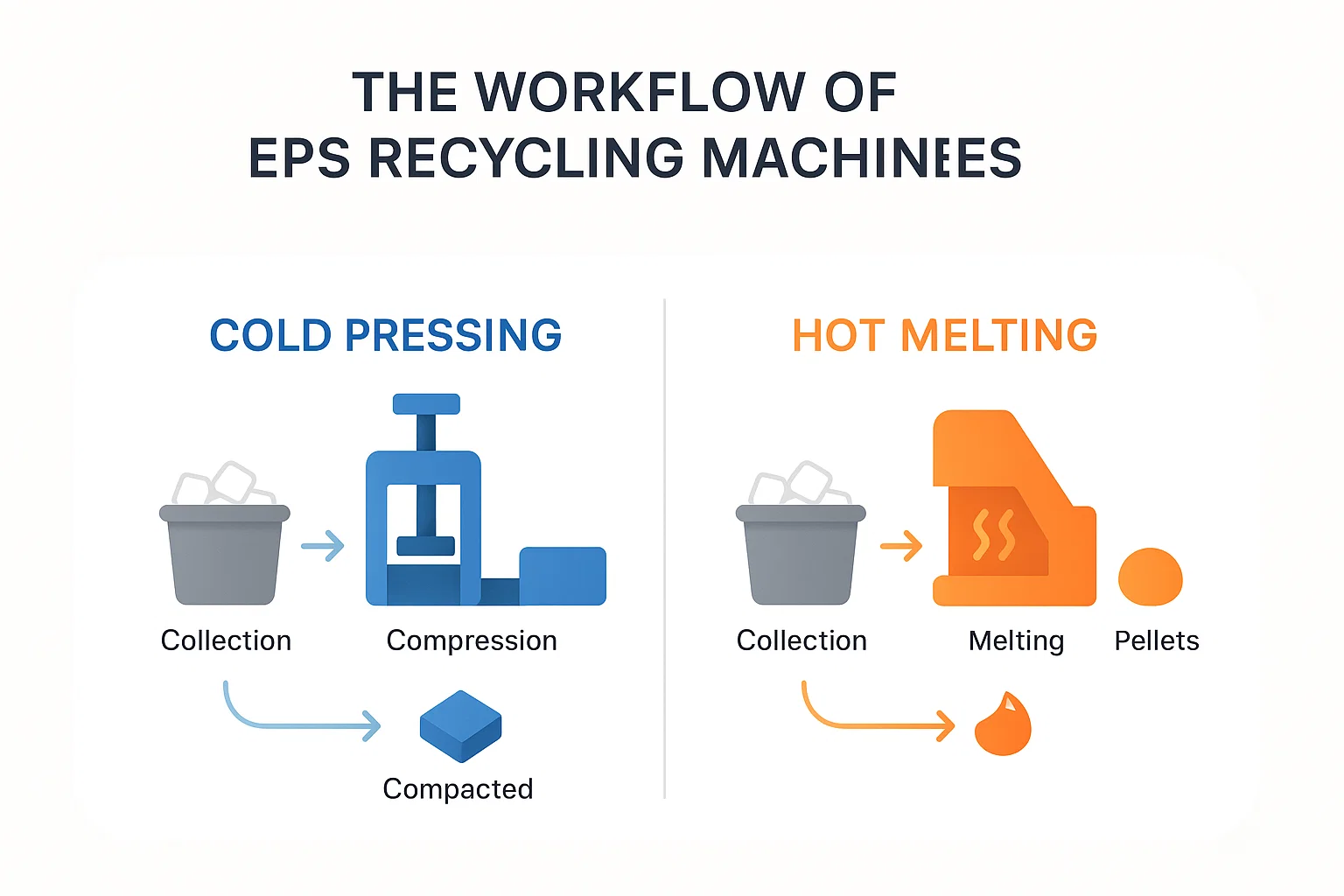

Egy EPS hidegprésgép egy olyan újrahasznosító gép, amelyet kifejezetten az EPS habhulladék tömörítésére és újrahasznosítására terveztek. Mechanikus préselési eljárást alkalmaz, amely hő nélkül működik, így energiahatékonyabb és környezetbarátabb más módszerekhez képest. Az eljárás segít csökkenteni az EPS habhulladék mennyiségét, kompakt formává alakítva azt, amely vagy újra felhasználható a gyártásban, vagy tovább feldolgozható más termékekké.

Főbb jellemzők:

- Hidegen sajtolt technológia: Hő helyett nyomást használ az EPS hab összenyomásához.

- Energiahatékony: Kevesebb energiát fogyaszt a termikus módszerekhez képest.

- Kompakt és robusztus: Hatékonyan kezeli a nagy mennyiségű EPS hulladékot.

Ha többet szeretne megtudni arról, hogyan egyszerűsíthetik ezek a gépek az EPS újrahasznosítási folyamatát, látogasson el weboldalunkra. EPS hab hideg présgép oldal.

Az EPS hidegprésgép működési elve

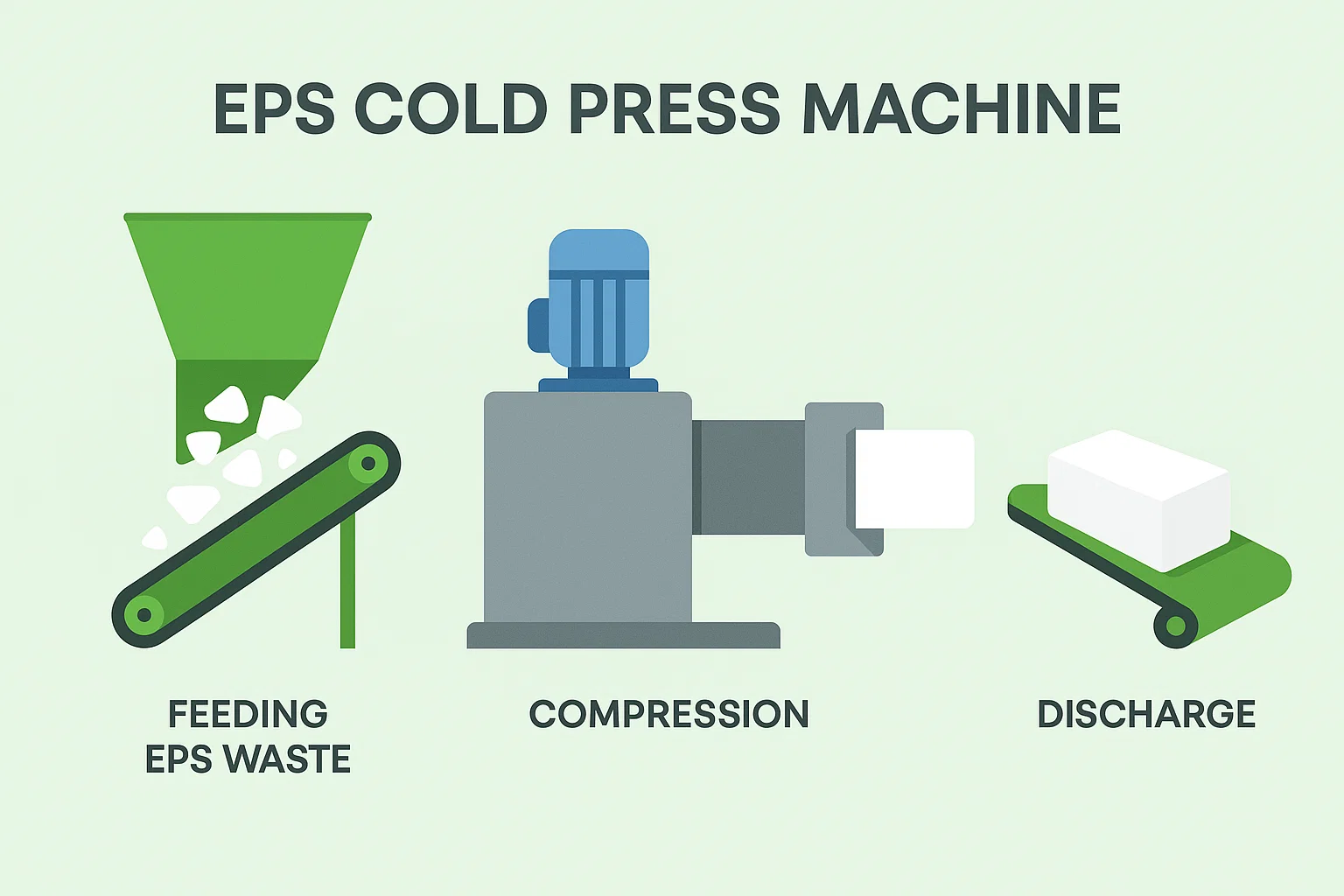

A EPS Cold Press Machine működési elve alapvetően egyszerű és hatékony. Tegyük fel szét lépésről lépésre, hogy jobban megértsük a folyamatot:

1. Az EPS habhulladék betáplálása

A folyamat az EPS habhulladék gépbe adagolásával kezdődik. Ez magában foglalhat számos EPS terméket, például csomagolóanyagot, szigetelőanyagot és építési hulladékot. A habot jellemzően kisebb darabokra vagy darabokra aprítják, hogy beleférjenek a gép tartályába.

2. Tömörítési folyamat

Miután a habot betöltik a tartályba, a préskamrába kerül, ahol a fő művelet végbemegy. Az EPS habot nagy nyomásnak teszik ki egy mechanikus présrendszeren keresztül. Ebben a szakaszban a hab tömörödik, és az anyagban lévő levegő kipréselődik, jelentősen csökkentve a térfogatát.

A gép hidraulikus rendszere biztosítja, hogy az alkalmazott nyomás állandó és beállítható a hab típusának és mennyiségének specifikus igényei szerint.

3. Alakítás és formázás

Tömörítés után az EPS anyagot gyakran tömör tömbökké vagy bálákká formálják. Ezeket a tömböket könnyebb kezelni, tárolni és szállítani, így sokkal hatékonyabban újrahasznosíthatók és újrafelhasználhatók. A tömörített tömbök felülete is kisebb, ami környezetbarátabbá teszi őket ártalmatlanítás vagy további feldolgozás során.

4. Mentesítés

Miután az EPS habot tömbökké vagy bálákká tömörítették, kiürítik a gépből. Az EPS tömörített formái ezután további feldolgozásra készek, például új termékek gyártásához vagy fejlettebb újrahasznosítási technikákhoz való felhasználásra.

Az EPS hidegprésgépek használatának előnyei

A EPS hidegprésgép számos előnnyel jár, így értékes eszközzé válik az EPS hulladék hatékony kezelésére törekvő iparágak számára:

- Környezeti hatás: Az EPS hab újrahasznosításával a gép segít csökkenteni a hulladék mennyiségét, amely gyakran a hulladéklerakókba kerül. A hidegsajtolásos eljárás környezetbarátabb is, mivel kevesebb energiát fogyaszt, mint a termikus módszerek.

- Költséghatékony: Az EPS hulladék gyorsan felhalmozódhat olyan iparágakban, mint a csomagolóipar és az építőipar. A hab tömörítésével a vállalkozások csökkenthetik a tároláshoz szükséges helyet, ami költségmegtakarítást eredményez a hulladékkezelésben.

- Fokozott újrahasznosítási hatékonyság: Az EPS hab tömörítés után könnyebben feldolgozható és újra felhasználható a gyártásban, lezárva a hulladékkörforgást és elősegítve a fenntarthatóságot.

- Minimális karbantartás: A hidegsajtolásos eljárás csökkenti a gépek kopását a hőalapú módszerekhez képest, ami alacsonyabb karbantartási költségeket eredményez.

EPS hidegprésgépek alkalmazásai

Az EPS hidegen sajtoló gépek rendkívül sokoldalúak, és számos olyan iparágban használhatók, amelyek nagy mennyiségű EPS hulladékkal dolgoznak. Néhány fő alkalmazási terület:

- Csomagolóipar: Az EPS-t gyakran használják csomagolóanyagokban, különösen törékeny áruk esetében. A hidegen sajtoló gép segít a kidobott csomagolóanyagok összenyomásában a könnyebb újrahasznosítás érdekében.

- Építőipar: Az EPS-t szigetelőanyagként használják az építőiparban. A hidegen sajtoló gép lehetővé teszi a szigetelőanyag hulladékának hatékony újrahasznosítását.

- Elektronika: Sok elektronikai terméket EPS habbal csomagolnak, hogy megakadályozzák a szállítás során bekövetkező sérüléseket. A hab hidegen sajtológéppel történő újrahasznosítása csökkenti a hulladékot és elősegíti a körforgásos gazdaságot az ellátási láncban.

Főbb szempontok az EPS hidegprésgép kiválasztásakor

EPS hidegprésgép vásárlásakor számos tényezőt kell figyelembe venni, hogy biztosan a megfelelő modellt válassza az igényeinek megfelelően:

- Gépkapacitás: Győződjön meg arról, hogy a gép képes kezelni az Ön létesítményében keletkező EPS hulladék mennyiségét.

- Energiafogyasztás: Válasszon olyan gépeket, amelyek nagy hatékonyságot és alacsony energiafogyasztást kínálnak az üzemeltetési költségek csökkentése érdekében.

- Tartósság és karbantartás: Olyan robusztus gépeket keressen, amelyek minimális karbantartást igényelnek, és nehéz körülmények között is tartósak.

- Könnyű kezelhetőség: Válasszon felhasználóbarát kezelőszervekkel és minimális kezelési bonyolultsággal rendelkező gépet a termelékenység növelése érdekében.

Következtetés

A EPS hidegprésgép értékes eszköz az ipari újrahasznosítás területén, hatékony és környezetbarát megoldást kínálva az EPS habhulladék kezelésére. Működési elvének, tulajdonságainak és előnyeinek megértésével megalapozott döntést hozhat, amikor újrahasznosító gépeket választ a tevékenységéhez.

Az Energycle kiváló minőséget kínál EPS hidegprés gépek, amely megkönnyíti a hulladékkezelési folyamatokat, miközben kiváló teljesítményt és energiahatékonyságot biztosít. Ha a hulladék csökkentésére, a fenntarthatóság javítására és az üzemeltetési költségek csökkentésére törekszel, ez a gép tökéletes választás lehet üzleted számára.

EPS hidegsajtoló gépeinkről további információért látogasson el a következő weboldalra: Energycle EPS hab hidegen préselő gép.

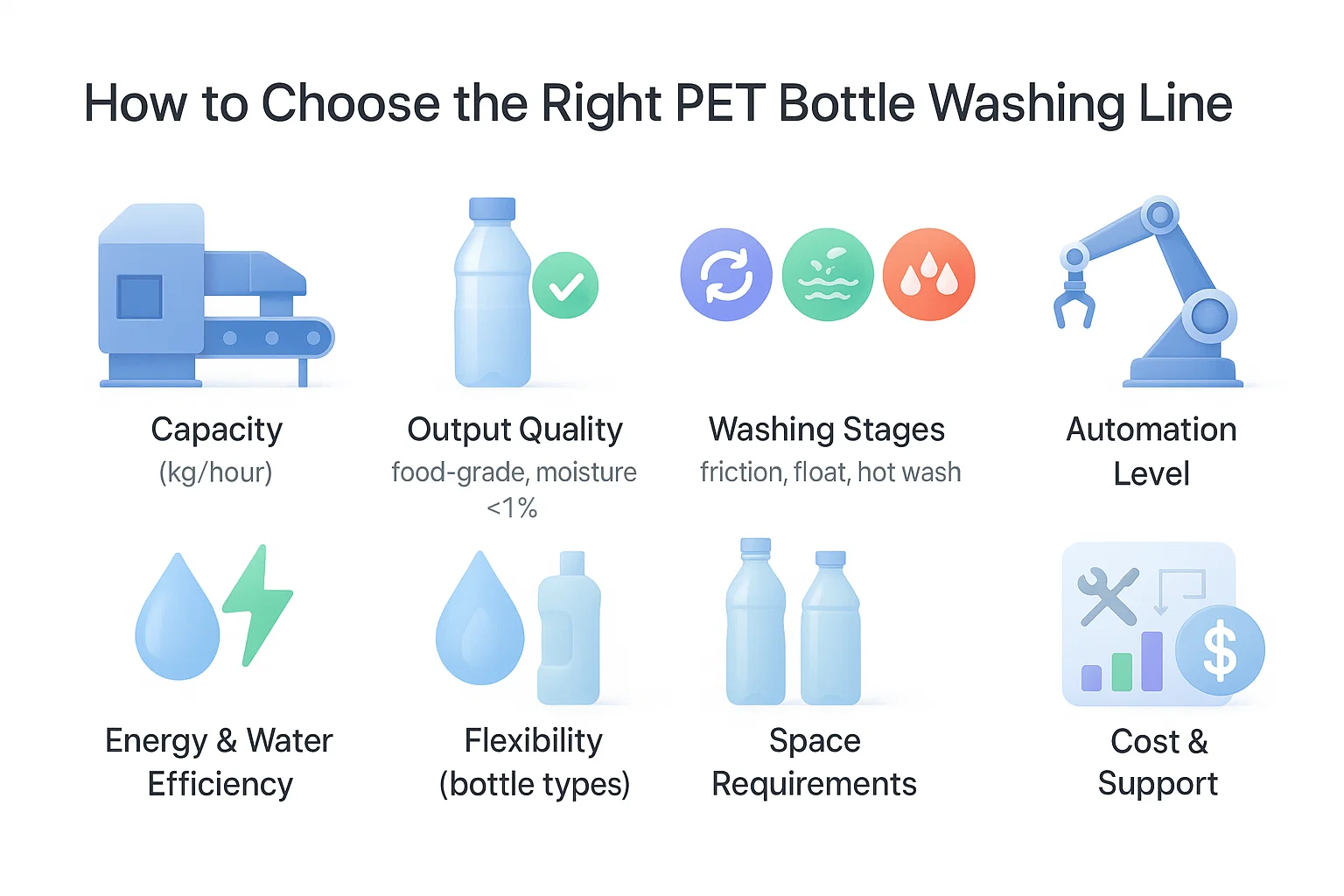

A megfelelő kiválasztása PET palackmosó sor fontosságú a hatékony gyártás, a folyamatos kimeneti minőség biztosítása és a hosszú távú működési sikeres megvalósítása érdekében. Bárki is lép be a hulladékgyűjtő üzletbe vagy növeli jelenlegi működését, fontos, hogy számos kulcsfontosságú tényezőt vegyen figyelembe, hogy informált döntést hozzon.

1. Értékelje feldolgozási kapacitását

Kezdje azzal, hogy meghatározza, mennyi PET anyagot – palackokat vagy pelyhet – tervez óránként vagy naponta feldolgozni. A mosókötelek mérete jellemzően a következő tartományba esik: 500 kg/h-tól 5000 kg/h feletti sebességig, testreszabott megoldásokkal, amelyek elérik 6000 kg/h vagy több.

Egy olyan rendszer kiválasztása, amely igazodik a tényleges termelési igényekhez, segít elkerülni az alulkihasználtság vagy a túlzott befektetés buktatóit.

2. Határozza meg a kívánt kimeneti minőséget

Gondolja át, hogy a végterméknek meg kell-e felelnie élelmiszeripari szabványok, amelyek nagy tisztaságot és további feldolgozási lépéseket igényelnek, mint például forró mosás és speciális rendezés.

Biztosítsa, hogy a rendszer következetesen adagolja a pelyheket alacsony nedvességtartalom (1% alatt) és minimális szennyeződés, különösen PVC, címkék vagy fémek esetén.

3. Vizsgálja meg a mosási hatékonyságot és a technológiát

A hatékony mosókötelek egy többlépcsős folyamat a tisztaság és a minőség maximalizálása érdekében. Keressen olyan rendszereket, amelyek a következőket tartalmazzák:

- Súrlódásos mosás

- Úszó-mosogató elválasztás

- Forró mosás

- Sűrűség szerinti elválasztás

Ezek a technológiák csökkentik az újrafeldolgozás szükségességét, és segítenek fenntartani a kiváló minőségű kimenetet.

4. Gondoljon az automatizálásra és a felhasználóbarát megoldásokra

Az automatizálás jelentősen javíthatja a működési konzisztenciát és csökkentheti a munkaerőköltségeket. A magasabb automatizálási szintek azonban nagyobb kezdeti beruházással járhatnak.

Válasszon olyan rendszert, amely egyensúlyban tartja az automatizálást a csapata igényeivel. műszaki készségek és karbantartási képességek.

5. Értékelje az energia- és vízhatékonyságot

Válasszon olyan berendezéseket, amelyeket az energia- és vízfogyasztás minimalizálására terveztek, ami közvetlenül befolyásolja a hosszú távú üzemeltetési költségeket.

A modern mosókötelek gyakran tartalmaznak zárt hurkú vízrendszerek és energiatakarékos motorok a fenntarthatóság fokozása és a hulladék csökkentése érdekében.

6. Biztosítsa a rugalmasságot és az alkalmazkodóképességet

Ha a bemeneti anyagok eltérőek – eltérő méretű, színű vagy szennyezettségi szintű palackok –, válasszon olyan rendszert, amely képes... alkalmazkodni a változatos alapanyagokhoz.

A sokoldalú termékcsaládok javítják a befektetés megtérülését (ROI), és segítenek abban, hogy rugalmasan reagáljon a változó piaci igényekre.

7. Vegye figyelembe a helyigényt és a telepítési követelményeket

Gondosan mérje fel létesítménye elrendezését, és válasszon olyan berendezéseket, amelyek illeszkednek a rendelkezésre álló helyhez. Sok gyártó kínál testreszabott elrendezések az alapterület és a munkafolyamat optimalizálása a teljesítmény feláldozása nélkül.

8. Hasonlítsa össze a költségeket és az értékesítés utáni támogatást

Bár a berendezés kezdeti költsége fontos, a következőket is figyelembe kell venni:

- Teljesítménymutatók

- Jótállási feltételek

- Karbantartás és alkatrészek elérhetősége

- Az értékesítés utáni szolgáltatás minősége

A megbízható beszállító kiválasztása garantálja hosszú távú működési folytonosság és csökkenti az állásidőt.

✔ Összefoglaló ellenőrzőlista: A megfelelő PET palackmosó sor kiválasztása

- Kapacitás: Igazítsa a várható feldolgozási mennyiséghez (pl. 500–5000+ kg/h).

- Kimeneti minőség: Biztosítsa a tisztasági előírások betartását (szükség esetén élelmiszeripari minőségű).

- Mosási hatékonyság: Keressen átfogó, többlépcsős tisztítórendszereket.

- Automatizálás: Az automatizálást a költségvetés és a munkaerő kapacitása alapján válassza.

- Erőforrás-felhasználás: Válasszon alacsony energia- és vízfogyasztású rendszereket, lehetőleg újrahasznosító funkciókkal.

- Rugalmasság: Győződjön meg arról, hogy a gyártósor képes kezelni a különböző bemeneti anyagokat.

- Helyigény: Győződjön meg arról, hogy a rendszer zavartalanul illeszkedik a létesítményébe.

- Teljes birtoklási költség: Egyensúlyozza a beszerzési költséget, a hatékonyságot, a karbantartást és a szervizt.

Ha alaposan értékeli ezeket a szempontokat üzleti céljai fényében, befektethet egybe PET palackmosó sor ami fokozza termelési hatékonyság, termékminőség, és költséghatékonyság, biztosítva mind az azonnali, mind a hosszú távú sikert.

A PP/PE fólia aprító és tömörítő sor A műanyag-újrahasznosítás hatékonyságát számos kulcsfontosságú funkció révén növeli:

- Nedvességcsökkentés:

A gyártósor egy csigás présgépet tartalmaz, amely hatékonyan csökkenti a mosott műanyag fóliák nedvességtartalmát – körülbelül 30–40%-ről 2–5%-re. Ez a jelentős nedvességcsökkentés jelentősen csökkenti a későbbi, jellemzően energiaigényes szárítási szakaszok energiaigényét, ezáltal csökkentve az üzemeltetési költségeket és javítva az általános folyamathatékonyságot. - Megnövelt térfogathatékonyság és térfogatsűrűség:

Az aprított és mosott műanyagpelyhek sűrű pelletekké (körülbelül 350–410 kg/m³ térfogatsűrűséggel) történő tömörítésével a rendszer akár 90%-vel is csökkenti az anyag térfogatát. Ez a tömörítés javítja a tárolás, a kezelés és a szállítás hatékonyságát, ami alacsonyabb logisztikai költségeket és zökkenőmentesebb feldolgozást eredményez. - Egységes és következetes alapanyag:

A tömörített pelletek – jellemzően körülbelül 50 mm hosszúak – méretükben és sűrűségükben egyenletesek, ami biztosítja az extruderekbe és pelletizáló rendszerekbe történő egyenletesebb betáplálást. Ez az állandóság minimalizálja az áthidalódás és az adagolási megszakítások kockázatát, csökkenti a berendezések kopását, és végső soron a nagyobb áteresztőképességhez és az újrahasznosított termékek jobb minőségéhez vezet. - Fokozott tisztaság a szennyeződések eltávolításával:

A tömörítés előtt a rendszer lebegő szeparációt alkalmaz a nehéz szennyeződések, például a kövek és a szennyeződések eltávolítására. Bizonyos konfigurációkban a csigás facsaró a maradék finom részecskéket is eltávolítja. Ezek a tulajdonságok együttesen növelik az alapanyag tisztaságát, és hozzájárulnak a jobb minőségű újrahasznosított pelletek előállításához. - Továbbfejlesztett letöltési feldolgozás:

A kapott félszáraz, tömörített pelletek ideálisan alkalmasak mind mechanikus pelletizálásra, mind kémiai újrahasznosításra. Optimalizált tulajdonságaik lehetővé teszik a gyorsabb és energiahatékonyabb extrudálási és formázási folyamatokat a későbbi újrahasznosítási fázisokban. - Működési hatékonyság és rugalmasság:

A könnyű kezelhetőség és karbantartás jegyében tervezett gyártósor minimalizálja az állásidőt és növeli a termelékenységet. A moduláris és testreszabható konfigurációk lehetővé teszik az alkalmazkodást az adott feldolgozási kapacitásokhoz és anyagkövetelményekhez, így nagyobb rugalmasságot és skálázhatóságot kínálnak az újrahasznosítási műveletekhez.

Következtetés:

A PP/PE fóliaaprító és -tömörítő sor jelentősen javítja a műanyag fóliák újrahasznosíthatóságát azáltal, hogy a terjedelmes, nedves és szennyezett hulladékot sűrű, száraz és egyenletes anyaggá alakítja. Ez az átalakítás egyszerűsíti az újrahasznosító berendezésekbe való betáplálást, csökkenti az energia- és szállítási költségeket, valamint javítja az újrahasznosított műanyagok állagát és minőségét. Ennek eredményeként a sor fenntarthatóbb, költséghatékonyabb és nagy áteresztőképességű műanyag fólia-újrahasznosítási műveleteket támogat.

A mai gyártási tájékon a fenntarthatóság és az hatékonyság iránti igény soha nem volt ennyire kritikus. A hulladékplastikus granulátumok a mozgalom élén állnak, és erős alternatívát kínálnak a szennyeződéses alapanyagokhoz. Azonban nem mindegyik hulladék granulátum egyformán jó. A hulladékforrás—legyen az egy gyártelep vagy egy háztartási hulladékgyűjtő—szignifikáns különbséget jelent.

Ez az útmutató az újrahasznosított műanyag pelletek használatának főbb előnyeit és korlátait vizsgálja, a két elsődleges forrásra összpontosítva:

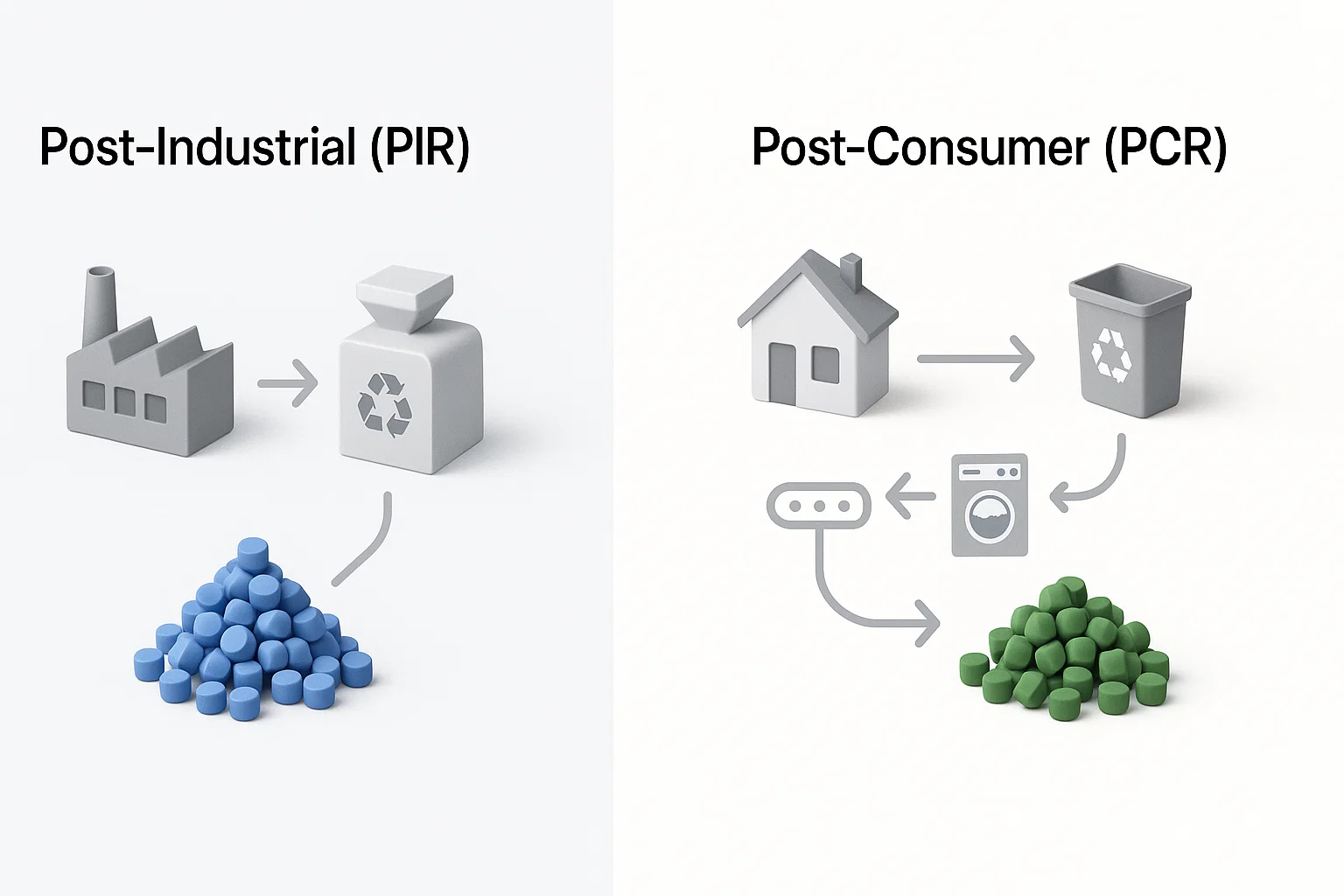

- Ipari utógyanta (PIR): Más néven fogyasztás előtti hulladék, ez a belső gyártási folyamatokból visszanyert tiszta hulladékanyag.

- Fogyasztás utáni gyanta (PCR): Ez háztartási vagy kereskedelmi hulladékáramokból visszanyert műanyag, miután a fogyasztó felhasználta.

A különbség megértése kulcsfontosságú a megfelelő gyártósor kiválasztásához.

Az újrahasznosított pelletek használatának meggyőző előnyei

A hulladék granulátumok választása jelentős előnyöket nyithat meg a gyártóknak, amelyek mindenkitől a költségvetésig és a márkájának környezetvédelmi hitelességéig terjednek.

1. Jelentős költségcsökkentés

Ez gyakran a legközvetlenebb és legkonkrétabb előny. A szennyeződéses alapanyagok beszerzése egy jelentős működési költség. Az in-house hulladék újrahasznosítása révén felhasználhatók azok a anyagok, amelyek egyébként veszteséget okoznának. A poszt-ipari hulladék a gyártási vonal kimenetének 5% vagy több részét képezheti. Az in-house újrahasznosítási rendszerben történő hulladék újrahasznosítása és granulátumok előállítása gazdaságilag ésszerű döntés, amely közvetlenül csökkenti az alapanyag költségeit.

2. Egyenletes, kiváló minőségű anyag (különösen a PIR-ből)

A poszt-ipari forrásból előállított granulátumokat gyakran "majdnem újnak" nevezik. Mivel az anyag soha nem került fogyasztói használatba, szennyeződésmentes, és tulajdonságai ismertek és konzisztensek. Ezek a PIR granulátumok egységes mérete és tisztasága miatt ideálisak közvetlen újrahasznosításra igényes folyamatokhoz, mint például az extrudálás, biztosítva, hogy a végső termék magas minőségi színvonalat érjen el.

3. Zöldebb lábnyom

A hulladékplastikus granulátumok használata jelentősen csökkenti az Ön környezeti hatását. Minden tonna használt hulladékplastikus egy tonna szennyeződéses plastikus, amelyet nem kell gyártani. Ez megőrzi a fosszilis tüzelőanyagokat, csökkenti az energiafogyasztást és csökkenti a plastikus gyártás során keletkező szén-dioxid-kibocsátást. Ez egy egyértelmű és piacképes lépés a fenntarthatóbb üzlet irányába.

4. Zökkenőmentes integráció és sokoldalúság

Az egyik fő előny az, hogy az újrahasznosított pelletek könnyen visszavezethetők a gyártósorba. Sokoldalú alapanyagok, amelyek széles körben alkalmazhatók, beleértve:

- Fúvott film extrudálás (pl. ipari csomagoláshoz)

- Csőhúzás (pl. vízelvezetéshez vagy vezetékekhez)

- Szemeteszsákok és LDPE csövek gyártása

Bizonyos esetekben, különösen kiváló minőségű PIR használata esetén, a folyamat olyan egyszerű, mint az újrahasznosított pelletek visszatöltése az extruderbe.

A kihívások kezelése: Figyelembe veendő korlátok

Bár az előnyök egyértelműek, fontos, hogy tisztában legyen a lehetséges korlátokkal, különösen amikor poszt-fogyasztói anyagokkal dolgozik.

1. A fogyasztás utáni (PCR) minőség változékonysága

A PIR tiszta és egyenletes természetével ellentétben a fogyasztás utáni hulladék több kihívást jelent. A PCR forrásokból származó pelletek minősége nagyobb változékonyságot mutathat. Ez több tényezőnek köszönhető:

- Szennyeződés: Étel-, ital-, papírcímke- és ragasztómaradványok.

- Vegyes anyagok: Egyetlen hulladékbála többféle műanyagot tartalmazhat, amelyeket gondosan szét kell válogatni.

- Lebomlás: A műanyagot napfény (UV-sugárzás) vagy más, a szerkezetét gyengítő elemek érhették.

Az alapos mosás, válogatás és feldolgozás elengedhetetlen a használható PCR-pelletek előállításához, ami tovább bonyolítja az újrahasznosítási folyamatot.

2. A mechanikai tulajdonságok csökkenésének lehetősége

Az olvasztás és újraformálás folyamata időnként lerövidítheti a műanyag polimerláncait, ami a mechanikai tulajdonságok (például a szakítószilárdság vagy az ütésállóság) kismértékű csökkenéséhez vezethet a szűz megfelelőjéhez képest. Ez jelentősebb szempont a PCR-anyagok esetében, amelyek már többszörös igénybevételen estek át.

Ezeket gyakran enyhíthetik. A PCR granulátumok minősége jelentősen javítható mesterséges keverékek és teljesítményjavító adalékok beépítésével az újrahasznosítási és granulátumgyártási folyamat során. Továbbá, sok alkalmazás esetében a mechanikai tulajdonságok enyhe csökkenése teljesen elfogadható. bizonyos termékek esetében, mint például a hulladékzsákok, még 100% hulladék tartalmat is használhatnak poszt-fogyasztói forrásból.

PIR vs. PCR: Gyors összehasonlítás

| Jellemző | Ipari utógyanta (PIR) | Fogyasztás utáni gyanta (PCR) |

| Forrás | Saját gyártású hulladék | Háztartási és kereskedelmi hulladék |

| Minőség | Magas, egyenletes, "majdnem új" | Változó, a rendezéstől függ |

| Szennyeződés | Nagyon alacsony vagy nulla | Nagy szennyeződési potenciál |

| Feldolgozási költség | Alacsonyabb | Magasabb (tisztítás/válogatás miatt) |

| Legjobb | Kiváló minőségű termékek, közvetlen visszaintegráció | Olyan termékek, amelyeknél cél a 100% újrahasznosított tartalom, és ahol a kismértékű eltérés elfogadható |

Konklúzió: Okos és fenntartható választás

Az újrahasznosított műanyag pelletek hatékony utat kínálnak a költséghatékonyabb és környezettudatosabb gyártáshoz. Míg az ipari utáni forrásokból származó pelletek egyenes utat biztosítanak a kiváló minőségű, alacsony költségű anyagokhoz, a fogyasztói utáni újrahasznosítás kihívásait fejlett válogatási és feldolgozási technológiákkal próbálják leküzdeni.

A PIR és a PCR anyagok eltérő jellemzőinek megértésével a gyártók stratégiai döntéseket hozhatnak, és kiválaszthatják a megfelelő anyagot a megfelelő alkalmazáshoz. Az eredmény egy egyszerűsített termelési ciklus, egy egészségesebb költségvetés és a körforgásos gazdasághoz való kézzelfogható hozzájárulás.

Hogyan játszanak létfontosságú szerepet a műanyag granuláló gépek az újrahasznosítási megoldásokban?

A különböző műanyag pelletizáló típusok megértése: Melyik felel meg az Ön újrahasznosítási igényeinek?

A körforgásos gazdaság felé való globális elmozdulás a műanyag-újrahasznosítást a fenntartható ipari gyakorlatok élvonalába helyezte. Azok a vállalkozások, amelyek a műanyaghulladék újrafelhasználható nyersanyagokká alakításával foglalkoznak, Műanyag pelletizáló nélkülözhetetlen gép. Ezek a robusztus rendszerek a tisztított és gyakran aprított vagy olvadt műanyagot egyenletes pelletekké alakítják, amelyek aztán készen állnak a gyártási folyamatokba való újbóli beépítésre.

Azonban különféle típusokkal Műanyag pelletizálóMivel mindegyik elérhető, mindegyiket meghatározott alkalmazásokhoz és műanyagtípusokhoz tervezték, a megfelelő kiválasztása kulcsfontosságú az újrahasznosítási műveletek optimalizálása, a pelletminőség biztosítása és a befektetés megtérülésének maximalizálása érdekében. Az Energycle átfogó útmutatója végigvezeti Önt a különböző… Műanyag pelletizáló technológiákat, amelyek segítenek meghatározni, hogy melyik felel meg leginkább az Ön egyedi újrahasznosítási igényeinek.

Az Energycle-nél megértjük, hogy a hatékony és megbízható gépek kritikus szerepet játszanak az Ön sikerében. Fedezze fel élvonalbeli termékeink kínálatát. Műanyag pelletizálók úgy tervezték, hogy megfeleljen a modern újrahasznosító ipar sokrétű igényeinek.

Miért pelletizálás? Az egyenletesség és a minőség fontossága

Mielőtt mélyebbre ástuk a pelletizátorok típusaiba, érdemes megismételni, miért olyan fontos a pelletizáció a műanyag újrahasznosítás során:

- Könnyű kezelhetőség és tárolás: Az egyenletes formájú pelletek lényegesen könnyebben kezelhetők, szállíthatók és tárolhatók a szabálytalan alakú műanyag pelyhekhez vagy porokhoz képest.

- Javított anyagkonzisztencia: A pelletizálás homogenizálja a műanyagot, ami következetesebb olvadékfolyási indexet (MFI) és jobb teljesítményt eredményez a későbbi gyártási folyamatokban.

- Megnövekedett térfogatsűrűség: A pelletek nagyobb térfogatsűrűséggel rendelkeznek, mint a pehely, ami csökkentheti a szállítási költségeket és javíthatja az adagolási hatékonyságot az extruderekben.

- Csökkentett por- és finomszemcsék: Ez tisztább működést eredményez és minimalizálja az anyagveszteséget.

- Megnövelt piaci érték: A kiváló minőségű, egyenletes granulátumok jobb árat képviselnek az újrahasznosított műanyagok piacán.

A műanyag pelletáló rendszerek főbb típusai

Műanyag pelletizálóAz ok nagy vonalakban kategorizálhatók a vágási mechanizmusuk és a vágás szerszámhoz viszonyított helyzete alapján. A két fő kategória a következő: Strand Pelletizers és Formázó pelletizálók (amelyek magukban foglalják a víz alatti és a vízgyűrűs rendszereket).

1. Szálgranulátorok

A szálgranulátumozás egy jól bevált és sokoldalú módszer, amely számos polimerhez alkalmas, különösen azokhoz, amelyek érzékenyek az olvadéktörésre vagy alacsonyabb olvadékszilárdsággal rendelkeznek.

Munkafolyamat:

- Extrudálás: Az olvadt műanyagot egy szerszámfejen keresztül extrudálják, folyamatos szálakat képezve.

- Hűtés: Ezeket a szálakat ezután jellemzően vízfürdőn való átvezetéssel vagy levegőhűtéssel hűtik le.

- Szárítás: Lehűlés után a szálakból a maradék vizet légkéssel vagy víztelenítő egységgel távolítják el.

- Vágás: A lehűtött és szárított szálakat egy pelletizáló egységbe vezetik, ahol egy többkéses rotor meghatározott hosszúságú hengeres vagy kocka alakú pelletekké vágja azokat.

A szálcsiszoló granulátorok előnyei:

- Sokoldalúság: Számos hőre lágyuló műanyaghoz alkalmas, beleértve a töltött anyagokat és a műszaki műanyagokat is.

- Költséghatékony: Általánosságban elmondható, hogy a szálpelletizáló sorok bizonyos kapacitások esetén alacsonyabb kezdeti beruházási költséggel járhatnak a szerszámos rendszerekhez képest.

- Jó pelletminőség: Megfelelő működtetés esetén nagyon egyenletes pelleteket képes előállítani.

- Könnyebb karbantartás: A vágókamra és a kések általában könnyebben hozzáférhetők tisztítás és karbantartás céljából.

Megfontolások a szálcsiszolókkal kapcsolatban:

- Munkaintenzív: Nagyobb kezelői figyelmet igényelhet, különösen indításkor és szálak elszakadása esetén.

- Helyigény: A hűtővályú és a szárító szakaszok miatt a gyártósor helyigénye meglehetősen nagy lehet.

- Finomságok és por: Magasabb finomszemcse- vagy portartalom alakulhat ki, ha a szálak nincsenek megfelelően hűtve, vagy ha a vágó nincs megfelelően karbantartva.

Ideális alkalmazások:

- Összetett műveletek.

- Kevésbé abrazív anyagok újrahasznosítása.

- Hőérzékeny polimerek feldolgozása.

- Kisebb és közepes áteresztőképességű műveletek, ahol a sokoldalúság kulcsfontosságú.

2. Formázófejes pelletizálók

A szerszámos pelletizáló rendszerekben a műanyagot közvetlenül az extruder szerszámának felületén vágják. Ez a módszer gyakran előnyös nagyobb áteresztőképesség és nehezen kezelhető anyagok, például szálak feldolgozása esetén. Két fő altípus létezik: vízgyűrűs pelletizálók és víz alatti pelletálók.

a) Vízgyűrűs pelletizálók (WRP)

Munkafolyamat:

- Extrudálás: Az olvadt polimert extrudálják a szerszámfuratokon keresztül.

- Vágás: Forgó kések söpörnek végig a szerszám felületén, és az olvadt szálakat pelletekké vágják.

- Hűtés és szállítás: Közvetlenül a vágás után a pelleteket centrifugális erő dobja ki egy keringő vízgyűrűbe, amely lehűti és szállítja azokat.

- Szárítás: A pelleteket és a vizet ezután egy centrifugális szárítóban elválasztják.

A vízgyűrűs pelletizálók előnyei:

- Kompakt kialakítás: Általában kompaktabb, mint a szálpelletizáló sorok.

- Jó poliolefinekhez: Különösen alkalmas olyan anyagokhoz, mint a polietilén (PE) és a polipropilén (PP).

- Automatizált működés: Általában kevesebb kezelői beavatkozást igényel, mint a szálpelletizálók.

- Egységes pelletforma: Gömb alakú vagy ovális pelleteket állít elő, ami bizonyos alkalmazásoknál előnyös lehet.

Vízgyűrűs pelletizálókkal kapcsolatos szempontok:

- Anyagkorlátozások: Nem biztos, hogy ideális nagyon puha, ragadós vagy erősen abrazív anyagokhoz.

- Termikus stressz: A gyors hűtés bizonyos polimerekben hőfeszültséget okozhat.

Ideális alkalmazások:

- PE és PP nagy áteresztőképességű újrahasznosítása.

- Olyan alkalmazások, ahol gömbölyűbb pelletre van szükség.

- Műveletek, ahol a hely korlátozott.

b) Víz alatti pelletizálók (UWP)

Munkafolyamat:

- Extrudálás: Az olvadt polimert a szerszámlemezen keresztül közvetlenül egy temperált vízkamrába extrudálják.

- Vágás: Forgó kések vágják a polimer szálakat pelletekké, amint azok kijönnek a szerszámból, mindezt víz alatt.

- Hűtés és szállítás: A víz lehűti a pelleteket, és zagyként egy centrifugális szárítóba szállítja azokat.

- Szárítás: A pelleteket elválasztják a víztől és megszárítják.

A víz alatti pelletizálók előnyei:

- Kiváló pelletminőség: Rendkívül egyenletes, jellemzően gömb alakú pelleteket állít elő minimális finom szemcsékkel vagy agglomerátumokkal.

- Nehéz anyagok kezelése: Ideális a hőre lágyuló műanyagok nagyon széles skálájához, beleértve a nagyon puhákat, ragadósakat, törékenyeket vagy hőmérsékletre érzékenyeket, valamint a magas töltöttségű vegyületeket is.

- Nagy áteresztőképesség: Nagyon magas termelési rátára képes.

- Zárt rendszer: Minimalizálja a kezelő füstöknek és pornak való kitettségét.

- Egyenletes hűtés: A vízzel való közvetlen érintkezés gyors és egyenletes hűtést biztosít.

Víz alatti pelletizálókkal kapcsolatos szempontok:

- Magasabb kezdeti befektetés: Általában a legdrágább típus Műanyag pelletizáló.

- Bonyolultabb műveletek: A víz hőmérsékletének és áramlásának pontos szabályozását igényli.

- Karbantartás: Karbantartása bonyolultabb lehet, különösen a szerszámlap és a vágókamra esetében.

Ideális alkalmazások:

- Nagyméretű újrahasznosítási műveletek.

- Széles körű polimerek feldolgozása, beleértve a kihívást jelentő PET-et, PA-t, TPU-t és bioműanyagokat is.

- A legmagasabb pelletminőséget és egyenletességet igénylő alkalmazások.

- Mikropelletek előállítása.

A megfelelő műanyag pelletizáló kiválasztása az Ön igényeinek megfelelően

Az optimális kiválasztása Műanyag pelletizáló több tényező gondos mérlegelését is magában foglalja:

- A feldolgozott műanyag típusa:

- Poliolefinek (PE, PP): Minden rendszer képes ezeket kezelni, de a WRP és az UWP gyakoriak a nagy áteresztőképességű anyagok esetében. A szálpelletizálók sokoldalúságot kínálnak a különböző minőségek esetében.

- Műszaki műanyagok (PET, PA, PC, ABS): Az UWP-k (egyszálú szálas granulátorok) kiválóan alkalmasak a változó olvadékerősségek kezelésére és az állandó pelletminőség biztosítására. A szálpelletizálók is életképesek, különösen kisebb tételek vagy specifikus vegyületek esetén.

- Hőérzékeny műanyagok (PVC, néhány bioműanyag): Az UWP-k gyengéd és szabályozott hűtést biztosítanak. Megfelelő hűtéssel ellátott szálpelletizálók is használhatók.

- Erősen töltött vagy koptató anyagok: Az UWP-ket gyakran előnyben részesítik robusztus kialakításuk miatt, bár a speciálisan tervezett szálpelletizálók is alkalmasak lehetnek.

- Szükséges átviteli sebesség:

- Alacsonytól közepesig: A szálgranulátorok nagyon költséghatékonyak lehetnek.

- Közepestől magasig: A vízgyűrűs pelletizálók jó egyensúlyt kínálnak a teljesítmény és a költség között.

- Nagyon magas: A víz alatti pelletizálók jellemzően a legjobb megoldást jelentik.

- Kívánt pelletminőség és -forma:

- Hengeres/Kocka alakú: Pálcapelletizálók.

- Gömb/ovális: Vízgyűrűs és víz alatti pelletizálók. Az UWP-k általában a legegyenletesebb gömb alakú pelleteket állítják elő.

- Elérhető költségkeret:

- A szálpelletizálók gyakran a legalacsonyabb kezdeti költséggel rendelkeznek.

- A vízgyűrűs pelletizálók középkategóriásak.

- A víz alatti pelletizálók a legnagyobb kezdeti beruházást jelentik, de az automatizálásnak és a hatékonyságnak köszönhetően nagy áteresztőképesség mellett alacsonyabb hosszú távú üzemeltetési költségeket kínálhatnak.

- Működési szempontok:

- Elérhető helyek: A WRP-k és az UWP-k általában kompaktabbak, mint a sodratvezetékek.

- Munkaerő elérhetősége és képzettségi szintje: A szálvezetékek több manuális beavatkozást igényelhetnek. A préselőfejes rendszerek jellemzően automatizáltabbak.

- Karbantartási követelmények: Vegye figyelembe a tisztítás, a késcsere és a szerszámlap karbantartásának könnyű hozzáférhetőségét.

| Jellemző | Strand Pelletizer | Vízgyűrűs pelletizáló (WRP) | Víz alatti pelletizáló (UWP) |

| Vágási művelet | Forgó késekkel vágott hűtött szálak | Olvadt pelletek a szerszám felületén vágva, vízgyűrűvel hűtve | Olvadt pelletek vágása a szerszám felületén, víz alatt |

| Pellet alakja | Hengeres / Kocka alakú | Gömb alakú / Lencsés | Gömb alakú / ovális |

| Tipikus anyagok | Széles tartományú, töltött, érzékeny | Poliolefinek (PE, PP), néhány más | Nagyon széles választék, beleértve a ragadós, törékeny, puha, PET, PA anyagokat |

| Áteresztőképesség | Alacsonytól közepesig | Közepestől magasig | Magastól a nagyon magasig |

| Lábnyom | Hosszú lehet | Kompakt | Viszonylag kompakt |

| Automatizálás | Alacsonyabb | Közepestől magasig | Magas |

| Kezdeti költség | Alacsonyabb | Közepes | Magasabb |

| Pellet egyenletesség | Jótól a nagyon jóig | Jótól a nagyon jóig | Kiváló |

| Fő előny | Sokoldalúság, alacsonyabb kezdeti költség | Jó poliolefinekhez, kompakt | Legmagasabb minőség, nehezen kezelhető anyagokkal |

| Megfontolás | Szálszakadás, munkaigényes | Anyagi korlátok (pl. ragadós) | Magasabb költségek, összetett működés |

Az Energycle előnye

Energycle-nél nem csak gépeket értékesítünk, hanem megoldásokat kínálunk. Szakértő csapatunk mély technikai ismeretekkel rendelkezik a műanyag újrahasznosítási folyamatokról. Műanyag pelletizáló technológia. Szorosan együttműködünk ügyfeleinkkel, beleértve az ipari újrahasznosító berendezések vásárlóit, mérnököket és a kapcsolódó ágazatok szakembereit, hogy megértsük konkrét kihívásaikat és céljaikat.

Akár fogyasztás utáni fóliát, merev, újraőrölt fóliát vagy ipari hulladékot dolgoz fel, segítünk kiválasztani és megvalósítani a megfelelő megoldást. Műanyag pelletizáló rendszer, amely optimális teljesítményt, megbízhatóságot és értéket nyújt. A miénk Műanyag pelletizálók Tartósságra, hatékonyságra és könnyű kezelhetőségre tervezték őket, biztosítva a legmagasabb minőségű újrahasznosított pelletek előállítását.

Következtetés

A helyes kiválasztása Műanyag pelletizáló egy kritikus döntés, amely közvetlenül befolyásolja a műanyag-újrahasznosítási műveletek hatékonyságát és jövedelmezőségét. A szálas, vízgyűrűs és víz alatti pelletizálók különböző előnyeinek és ideális alkalmazási területeinek megértésével megalapozott döntést hozhat, amely összhangban van az anyagtípusokkal, az átviteli követelményekkel, a minőségi előírásokkal és a költségvetéssel.

Az optimalizált műanyag-újrahasznosításhoz vezető út a megfelelő berendezésekkel kezdődik. Lépjen kapcsolatba az Energycle-lel még ma, hogy megbeszélhessük a megoldást. Műanyag pelletizáló igényeit, és fedezze fel, hogyan segíthetik innovatív megoldásaink vállalkozását a körforgásos gazdaságban való boldogulásban. Elkötelezettek vagyunk az iránt, hogy olyan gépeket biztosítsunk Önnek, amelyek nemcsak megfelelnek, hanem túl is szárnyalják elvárásait, hozzájárulva egy fenntarthatóbb jövőhöz, pelletről pelletre.