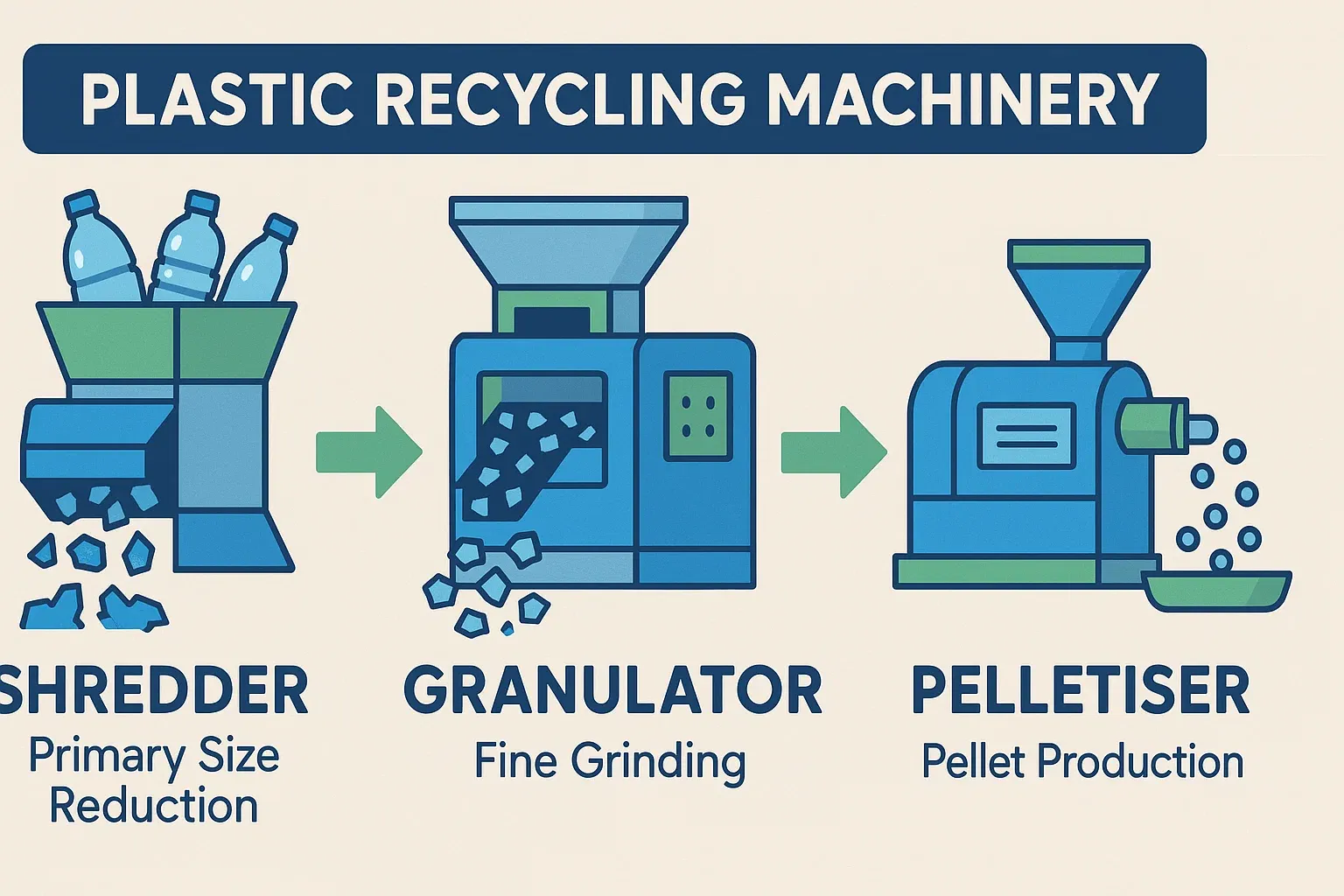

Granulatoren vs. Shredders vs. Pelletiseerders: de verschillen en synergieën begrijpen

In de wereld van kunststofrecycling zijn granulatoren, shredders en pelletiseermachines drie veelvoorkomende, maar functioneel verschillende apparaten. Een goed begrip van hun verschillen en onderlinge verbanden is cruciaal voor het optimaliseren van recyclingprocessen.

Shredder

Een shredder wordt voornamelijk gebruikt voor het verkleinen van groot, volumineus of gemengd plastic afval. Meestal worden scheur-, knip- of impactmethoden gebruikt om grotere stukken van onregelmatige afmetingen te produceren. Shredders dienen vaak als voorbewerkingsapparatuur voor granulatoren, met name bij de verwerking van materialen die te volumineus of moeilijk rechtstreeks in de trechter van een granulator kunnen worden ingevoerd. Het belangrijkste doel is om het materiaalvolume te verkleinen voor een eenvoudigere verwerking, met minder nadruk op de uniformiteit van het uiteindelijke deeltje.

Granulator

Een granulator, zoals de naam al doet vermoeden, maakt gebruik van snel roterende messen om kunststoffen fijn te snijden en te vermalen, waardoor kleinere, relatief uniforme deeltjes of vlokken ontstaan (vaak maalgoed genoemd). Dit maalgoed kan direct worden hergebruikt in de productie of als grondstof dienen voor een pelletiseermachine.

Pelletiseerder

Een pelletiseermachine wordt doorgaans aan het einde van de recyclinglijn geplaatst. Deze verwerkt gereinigd en vermalen (mogelijk gegranuleerd) plastic, smelt het en extrudeert het door een matrijskop tot strengen. Deze strengen worden vervolgens door een pelletiseerunit (bijv. waterring, luchtgekoeld, onderwater) gesneden tot uniforme, verkoopbare plastic pellets. Deze pellets hebben een consistente vorm, grootte en bulkdichtheid, waardoor ze gemakkelijker op te slaan, te transporteren en te gebruiken zijn in daaropvolgende kunststofgietprocessen.

Synergieën in recyclinglijnen

Deze drie soorten apparatuur kunnen synergetisch samenwerken in een recyclinglijn. Een typisch proces kan zijn: grote stukken afval komen eerst in een shredder terecht voor grove versnippering en worden vervolgens naar een granulator getransporteerd voor fijne vermaling. Het resulterende maalgoed wordt, na wassen en drogen, in een pelletiseermachine gevoerd om te worden gesmolten, geëxtrudeerd en gesneden tot kunststofkorrels. Sommige geïntegreerde systemen combineren zelfs de functies van versnipperen, invoeren en extruderen (pelletiseren) in één stap.

De optimale configuratie van de recyclinglijn (bijv. Shredder → Granulator → Pelletiseermachine vs. Granulator → Pelletiseermachine) is sterk afhankelijk van de vorm en het volume van het inputmateriaal, evenals de specificaties voor het eindproduct. Er is geen 'beste' volgorde. De keuze van de apparatuur en de volgorde ervan is een strategische beslissing op basis van materiaaleigenschappen en verwerkingsdoelen, cruciaal voor ingenieurs die recyclinglijnen ontwerpen.

Gevolgen van het verkeerd begrijpen van apparatuurrollen

Het verwarren van de verschillende functies van shredders, granulatoren en pelletiseermachines kan leiden tot inefficiënte verwerking, een hoger energieverbruik en een lagere kwaliteit van gerecyclede materialen, wat uiteindelijk het rendement op de investering beïnvloedt. Het gebruik van een granulator voor de verwerking van zeer grote of taaie materialen die beter geschikt zijn voor een shredder, zal bijvoorbeeld leiden tot overmatige slijtage van messen en zeven, frequente blokkades en overbelasting van de motor. Evenzo is het onrealistisch om te verwachten dat gegranuleerd maalgoed dezelfde fysieke eigenschappen heeft als gepelletiseerd granulaat. Door de functies van deze apparatuur duidelijk te onderscheiden, kunnen kopers weloverwogen investeringsbeslissingen nemen en kunnen ingenieurs efficiënte recyclingsystemen ontwerpen.