De krachtpatser van plasticrecycling ontrafeld: hoe een plasticgranulator werkt

In de wereld van industriële kunststofrecycling staan efficiëntie en precisie voorop. De kern van veel succesvolle recyclingprocessen wordt gevormd door een robuuste en betrouwbare machine: de kunststof granulatorVoor bedrijven die hun plastic afvalbeheer willen optimaliseren en schroot willen omzetten in waardevolle grondstoffen, is het begrijpen van de interne werking van deze essentiële apparatuur de eerste stap.

Bij Energycle zijn we gespecialiseerd in het leveren van hoogwaardige machines voor plastic recycling en geloven we erin onze klanten kennis bij te brengen. Deze uitgebreide gids laat u precies zien hoe een plastic granulator werkt, wat de belangrijkste onderdelen zijn en hoe deze uw recyclingproces radicaal kan veranderen.

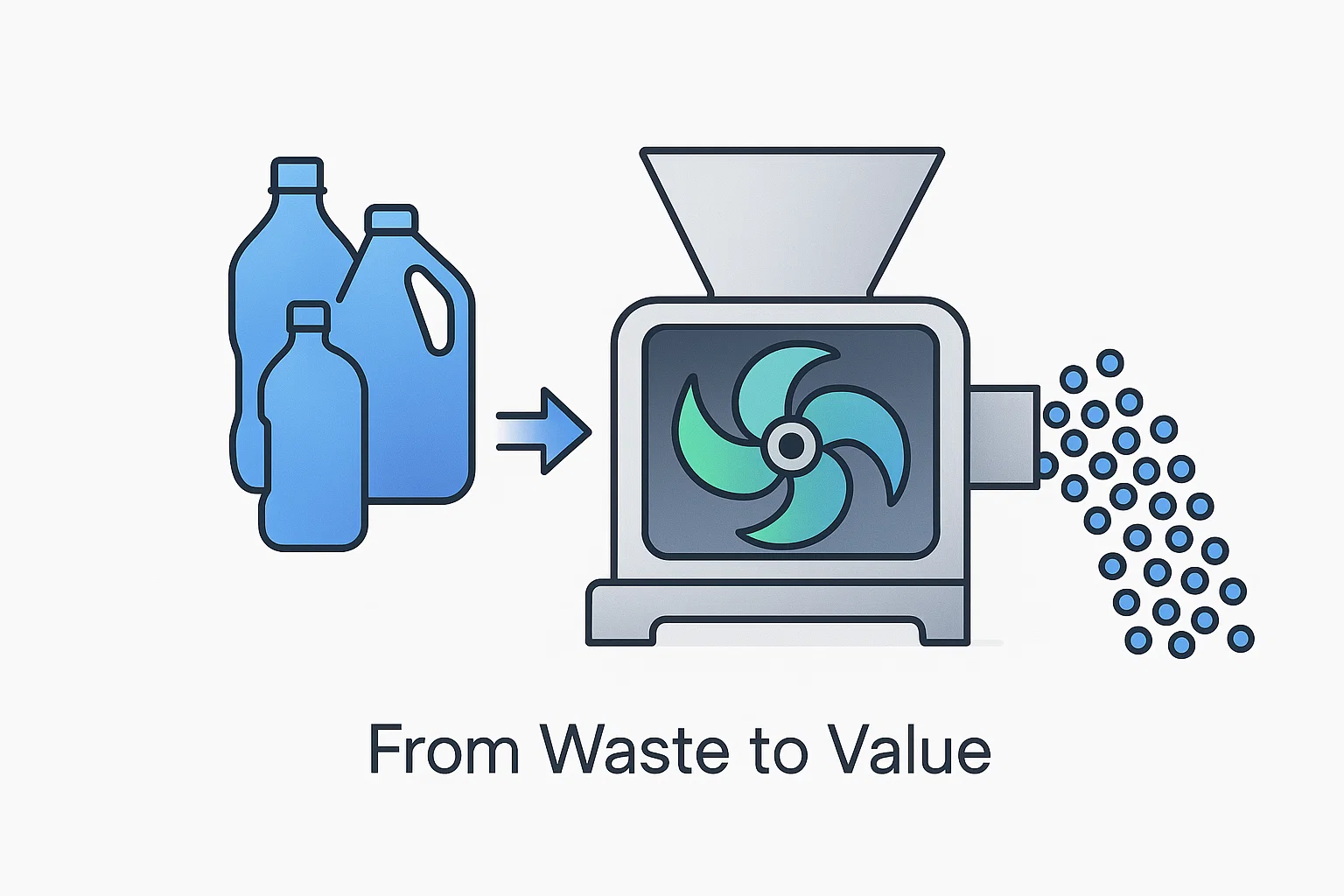

De fundamentele rol van een kunststofgranulator

Een kunststofgranulator is een krachtige machine die ontworpen is voor het verkleinen van deeltjes. De primaire functie ervan is het vermalen van grote kunststofproducten – zoals afgekeurde producten, gietkanalen, gietkanalen en ander industrieel afval – tot kleine, uniforme deeltjes, ook wel 'hermaalwerk' of 'vlokken' genoemd. Dit proces is om verschillende redenen cruciaal:

- Gemakkelijk te hanteren en te transporteren: Kleinere, uniforme deeltjes zijn aanzienlijk eenvoudiger op te slaan en te vervoeren dan grof plastic afval.

- Voorbereiding voor verdere verwerking: Het maalgoed dat door een granulator ontstaat, is klaar om te worden gesmolten en verwerkt tot nieuwe kunststofproducten. Dit is een belangrijke stap in de circulaire economie.

- Verhoogde materiële waarde: Door plastic afval van lage waarde om te zetten in een herbruikbare grondstof, voegt een granulator aanzienlijke waarde toe aan uw afvalstroom.

Een kijkje binnenin: de belangrijkste onderdelen van een kunststofgranulator

Hoewel ontwerpen kunnen variëren, bestaan de meeste kunststofgranulatoren uit verschillende kerncomponenten die samenwerken om efficiënte verkleining te bereiken.

- De Hopper: Dit is de ingang voor het plastic afval. De trechters zijn ontworpen voor het veilig en gemakkelijk laden van diverse soorten plastic.

- De snijkamer: Dit is waar de magie gebeurt. De snijkamer herbergt de rotor en de messen die het plastic versnipperen.

- De Rotor: In het midden van de snijkamer bevindt zich een hogesnelheidsrotor. Het ontwerp van de rotor is een cruciale factor voor de prestaties en geschiktheid van de granulator voor verschillende toepassingen.

- Roterende en stationaire messen: Op de rotor zijn verschillende roterende messen gemonteerd die samenwerken met stationaire messen die aan de behuizing van de kamer zijn bevestigd. De precieze speling tussen deze messensets zorgt voor een schaarbeweging die het plastic efficiënt snijdt.

- Het scherm: Onder de snijkamer bevindt zich een zeef met gaten van precieze afmetingen. Deze zeef bepaalt de uiteindelijke grootte van de korrels. Het materiaal blijft in de snijkamer totdat het klein genoeg is om door de zeef te gaan.

- Het aandrijfsysteem: Een krachtige motor drijft de rotor aan. Het motorvermogen is een belangrijke indicator voor de verwerkingskracht van de granulator en zijn vermogen om hardere materialen te verwerken.

- Het verzamelsysteem: Zodra het plastic tot de gewenste grootte is gegranuleerd, wordt het uit de machine afgevoerd. Meestal wordt het naar een opvangbak of via een pneumatisch transportsysteem vervoerd voor transport naar de volgende fase van het recyclingproces.

Het granulatieproces: een stapsgewijze workflow

Om te visualiseren hoe deze componenten samenwerken, kunnen we het kunststofgranulatieproces opdelen in een eenvoudige workflow:

Workflow van kunststofgranulator

| Stap | Actie | Beschrijving |

| 1. Invoer | Het plastic afval wordt in de trechter gevoerd. | Dit kan handmatig gebeuren of via een transportsysteem voor continue werking. |

| 2. Snijden | De hogesnelheidsrotor en de messen beginnen het plastic te snijden en te scheuren. | De samenwerking tussen de roterende en stationaire messen zorgt voor een efficiënte verkleining. |

| 3. Maatvoering | Het plastic blijft in de snijkamer totdat het klein genoeg is om door de zeef te gaan. | De zeefgrootte wordt gekozen op basis van de gewenste deeltjesgrootte voor de specifieke toepassing. |

| 4. Ontlading | Het gegranuleerde kunststof, nu van gelijke grootte, wordt uit de machine afgevoerd. | Het maalgoed wordt verzameld voor verdere verwerking of verkoop. |

Deze continue cyclus garandeert een consistente en betrouwbare output van hoogwaardig kunststofmaalgoed. Voor een nadere blik op de soorten granulatoren die wij aanbieden en die dit proces aankunnen, kunt u terecht op onze website. Pagina over kunststofgranulatoren.

Prestaties en efficiëntie: waar u op moet letten

Bij het overwegen van een kunststof granulator Voor uw faciliteit zijn verschillende prestatie-indicatoren cruciaal:

- Doorvoer: Hiermee wordt de hoeveelheid materiaal bedoeld die een granulator in een bepaald tijdsbestek kan verwerken (bijv. kg/uur of lbs/uur).

- Korrelkwaliteit: Een hoogwaardige granulator produceert uniforme deeltjes met minimale hoeveelheid stof of fijnstof.

- Energieverbruik: Moderne granulatoren zijn ontworpen voor energie-efficiëntie, waardoor de operationele kosten worden verlaagd.

- Gemakkelijk onderhoud: Let op kenmerken die een gemakkelijke toegang tot de snijkamer mogelijk maken, zodat u het mes kunt verwisselen en schoonmaken.

Veelgestelde vragen (FAQ)

We begrijpen dat investeren in industriële machines veel vragen met zich meebrengt. Hieronder vindt u enkele van de meest voorkomende vragen die we van onze klanten krijgen:

1. Welke soorten kunststoffen kan een granulator verwerken?

Onze kunststofgranulatoren zijn ontworpen om een breed scala aan thermoplasten te verwerken, waaronder:

- Polyethyleen (PE) – HDPE, LDPE, LLDPE

- Polypropyleen (PP)

- Polyvinylchloride (PVC)

- Polyethyleentereftalaat (PET)

- Polystyreen (PS)

- Acrylonitril-butadieen-styreen (ABS)1

- En vele andere kunststoffen van technische kwaliteit.

De geschiktheid van een specifieke granulator hangt af van de hardheid, dikte en vorm van het materiaal.

2. Wat is het verschil tussen een granulator en een shredder?

Hoewel beide worden gebruikt om stukken te verkleinen, werken ze anders. Een papierversnipperaar gebruikt een hoog koppel en een lage snelheid om grote, omvangrijke stukken in kleinere, onregelmatige stukken te scheuren. kunststof granulator, daarentegen, gebruikt hoge snelheid en een snijbeweging om kleinere, uniforme deeltjes te produceren. Vaak wordt een shredder gebruikt voor de voorbewerking voordat het materiaal in een granulator wordt gevoerd voor de uiteindelijke sortering.

3. Hoe kies ik de juiste granulatormaat voor mijn behoeften?

De juiste granulatormaat hangt af van verschillende factoren:

- Het type en de hoeveelheid van uw plastic afval.

- De benodigde doorvoercapaciteit om uw productie bij te houden.

- De gewenste uiteindelijke deeltjesgrootte.

- De beschikbare vloeroppervlakte in uw pand.

Ons team bij Energycle kan u helpen bij het beoordelen van uw specifieke vereisten en de perfecte granulator voor uw toepassing aanbevelen.

4. Wat zijn de onderhoudsvereisten voor een kunststofgranulator?

Regelmatig onderhoud is essentieel voor de levensduur en optimale prestaties van uw granulator. Dit omvat doorgaans:

- Regelmatig de messen controleren en roteren of vervangen.

- Reinig het scherm om een consistente deeltjesgrootte te garanderen.

- Smering van lagers en andere bewegende onderdelen.

- Controleer de aandrijfriem op de juiste spanning en slijtage.

Wij bieden uitgebreide onderhoudsrichtlijnen en ondersteuning voor al onze machines.

5. Kan ik het kunststofgranulaat hergebruiken in mijn eigen productie?

Absoluut! Dit is een van de belangrijkste voordelen van een kunststofgranulator. Het hoogwaardige, uniforme maalgoed dat wordt geproduceerd, kan vaak worden gemengd met nieuw materiaal en opnieuw in uw productieproces worden geïntroduceerd, wat leidt tot aanzienlijke kostenbesparingen en een duurzamere bedrijfsvoering.

Investeren in een kunststof granulator van Energiecel is een investering in de efficiëntie, winstgevendheid en duurzaamheid van uw bedrijf. Door te begrijpen hoe deze krachtige machine werkt, kunt u een weloverwogen beslissing nemen die uw bedrijf jarenlang ten goede zal komen. Heeft u nog vragen of wilt u uw specifieke recyclingbehoeften bespreken? Neem dan vandaag nog contact op met ons team van experts.