O segredo do granulador: como o tamanho da tela molda sua produção de plástico

Para compradores, engenheiros e técnicos da indústria de plásticos, entender cada componente do seu equipamento é fundamental para otimizar a produção. Um elemento frequentemente subestimado em uma granulador de plástico é a tela. Seu tamanho não é apenas um detalhe menor; é um fator crítico que influencia diretamente a qualidade, a consistência e a adequação do seu plástico granulado.

Compreendendo o granulador de plástico: uma rápida atualização

Antes de nos aprofundarmos nos detalhes dos tamanhos de tela, vamos revisitar brevemente o que é um granulador de plástico faz. Em sua essência, um granulador (também conhecido como moedor) é projetado para reduzir o tamanho de resíduos plásticos – como sprues, canais, peças rejeitadas ou itens plásticos maiores – em partículas menores, mais fáceis de manusear e frequentemente reutilizáveis, chamadas de remoído ou granulado.

Fluxo de trabalho ilustrativo de um granulador de plástico:

1. Alimentação de plástico (entrada) → 2. Câmara de corte (rotor com facas) → 3. Peneira (dimensionamento) → 4. Plástico granulado (saída)

O plástico é alimentado em uma câmara de corte, onde facas rotativas e estacionárias cisalham e cortam o material. Quando os pedaços ficam pequenos o suficiente, eles passam por uma peneira com furos de tamanhos específicos, determinando o tamanho máximo do granulado final.

O papel crucial da peneira em um granulador de plástico

A tela em um granulador de plástico Atua como um guardião. É uma chapa ou placa metálica perfurada situada abaixo da câmara de corte. Suas principais funções são:

- Determinando o tamanho final das partículas: O diâmetro dos furos na peneira determina o tamanho máximo das partículas granuladas. O material permanece na câmara de corte até que fique pequeno o suficiente para passar por essas perfurações.

- Garantindo a uniformidade das partículas: Uma peneira bem escolhida ajuda a produzir um granulado mais consistente e uniforme, o que é essencial para muitos processos posteriores, como moldagem por injeção ou extrusão.

Sem a peneira correta, você pode acabar com material muito grande, muito pequeno, muito inconsistente ou com uma quantidade excessiva de pó fino — tudo isso pode impactar negativamente suas operações subsequentes e a qualidade do produto.

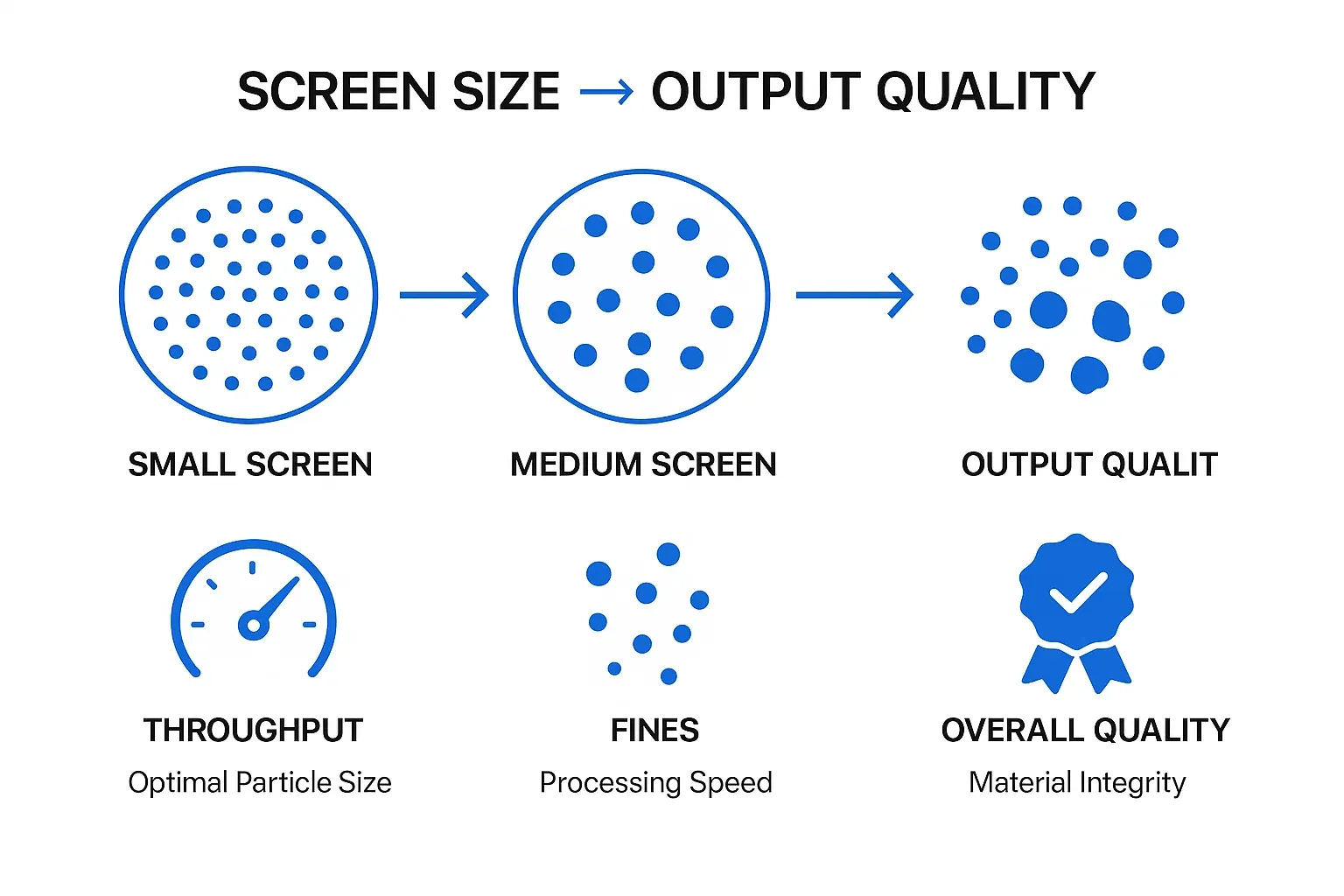

Como o tamanho da tela afeta diretamente a qualidade da saída

A escolha do diâmetro do furo da tela é um ato de equilíbrio. Vamos explorar as principais maneiras pelas quais o tamanho da tela influencia a saída:

Tamanho e uniformidade das partículas

Este é o impacto mais direto.

- Furos menores na tela (por exemplo, 4-6 mm): Produz grânulos menores, geralmente mais uniformes. Isso geralmente é desejável para aplicações que exigem remoagem fina e consistente, que derreta e flua uniformemente, como em moldagens por injeção complexas. No entanto, isso pode reduzir a produtividade e aumentar a probabilidade de partículas finas.

- Furos de tela maiores (por exemplo, 8-12 mm+): Resulta em grânulos maiores. Isso pode ser aceitável, ou até mesmo preferível, para aplicações menos exigentes ou quando o material moído é misturado com material virgem em proporções menores. A produtividade costuma ser maior.

O objetivo é atingir o menor tamanho de partícula prático que seu processo downstream pode lidar eficientemente, sem criar multas excessivas ou comprometer a produtividade desnecessariamente.

Produtividade e eficiência

A produtividade se refere à quantidade de material que um granulador pode processar por unidade de tempo (por exemplo, kg/hora).

- Telas maiores: Geralmente permite maior rendimento porque o material pode sair da câmara de corte mais rapidamente.

- Telas menores: Pode reduzir a produtividade, pois o material precisa ser cortado várias vezes para atingir o tamanho necessário para passar pelos furos menores. Isso significa que as partículas passam mais tempo na câmara de corte.

É uma questão de compensação: você prioriza partículas mais finas e uniformes em detrimento da velocidade de processamento ou um rendimento maior com partículas um pouco maiores/menos uniformes é aceitável?

Geração de multas e integridade do material

“Finos” são partículas ou poeiras muito pequenas. Finos em excesso são geralmente indesejáveis, pois podem:

- Causa problemas nos sistemas de transporte e alimentação.

- Levar à fusão e processamento inconsistentes em máquinas como extrusoras ou moldadoras por injeção.

- Representam um risco de poeira no local de trabalho.

- Representam perda material.

Embora contraintuitivo, telas muito pequenas, especialmente com plásticos quebradiços, pode, às vezes, levar ao aumento de finos. Isso ocorre porque o material é impactado repetidamente pelas facas enquanto luta para passar pelos pequenos orifícios, podendo causar sua fragmentação e formação de pó em vez de um corte preciso. Por outro lado, uma peneira muito grande pode não reduzir o material o suficiente, resultando em partículas superdimensionadas que também causam problemas. O tipo de plástico também desempenha um papel significativo aqui; plásticos flexíveis se comportam de maneira diferente dos rígidos ou quebradiços.

Consumo de energia e acúmulo de calor

O processamento de material através de orifícios menores na tela pode potencialmente levar a:

- Aumento do consumo de energia: O motor trabalha mais por mais tempo para reduzir as partículas a um tamanho menor.

- Maior acúmulo de calor: Mais ação de corte e atrito dentro da câmara geram mais calor. Para plásticos sensíveis ao calor (como PVC ou PET, até certo ponto), o calor excessivo pode levar à degradação do material, alterando suas propriedades ou causando descoloração.

O projeto adequado da máquina, facas afiadas e a seleção adequada da peneira podem atenuar esses problemas. Alguns granuladores também oferecem recursos como resfriamento a água para a câmara de corte.

Visualizando o desempenho: tamanho da tela vs. métricas principais

Para ilustrar melhor essas relações, considere as seguintes tendências gerais (o desempenho real variará com base no material, no tipo de máquina e na condição da faca):

| Tamanho do furo da tela | Tamanho típico de partícula | Taxa de transferência relativa | Potencial de multas (dependendo do material) | Aplicação típica |

|---|---|---|---|---|

| Pequeno (por exemplo, 4-6 mm) | Fino, Uniforme | Mais baixo | Moderado (pode ser maior com plásticos quebradiços) | Moldagem de alta precisão, alto uso de retificação % |

| Médio (por exemplo, 6-10 mm) | Médio, razoavelmente uniforme | Médio | Geralmente baixo a moderado | Moldagem de uso geral, extrusão |

| Grande (por exemplo, 10-15 mm+) | Grosso, menos uniforme | Mais alto | Baixo (mas as partículas são maiores) | Redução de resíduos volumosos, baixo uso de remoagem % |

Esta tabela fornece uma visão geral simplificada. Sempre realize testes com seu material e aplicação específicos para determinar o tamanho ideal da tela.

Escolhendo o tamanho ideal da tela: principais considerações

Selecionando a tela certa para o seu granulador de plástico envolve considerar vários fatores:

- Tipo de material: Plásticos frágeis (por exemplo, PS, SAN) podem se estilhaçar e produzir mais partículas finas com telas muito pequenas. Plásticos mais macios e dúcteis (por exemplo, PE, PP) podem ser mais flexíveis, mas também podem borrar ou derreter se muito calor for gerado.

- Qualidade de saída desejada: Qual é o tamanho máximo de partícula aceitável para o seu processo subsequente? Quão uniformes os grânulos precisam ser?

- Aplicação a jusante:

- Moldagem por injeção: Geralmente requer grânulos mais finos e uniformes (por exemplo, 4-8 mm) para fusão e fluxo consistentes.

- Extrusão: Muitas vezes pode tolerar partículas um pouco maiores ou menos uniformes (por exemplo, 6-10 mm), mas a consistência ainda é importante.

- Reciclagem/Reprocessamento: Os requisitos variam bastante. Se for vendido como material reciclado, o comprador terá especificações.

- Requisitos de rendimento: Quanto material você precisa processar por hora? Compare isso com o tamanho de partícula desejado.

- Porcentagem de material reciclado utilizado: Se for utilizada uma alta porcentagem de material reciclado com material virgem, geralmente é preferível um granulado mais consistente e fino.

- Condição das facas: Facas afiadas são essenciais. Facas cegas amassam e rasgam o material em vez de cortá-lo de forma precisa, resultando em mais partículas finas e maior consumo de energia, independentemente do tamanho da tela.

Conclusão: Uma pequena escolha com grande impacto

A tela em seu granulador de plástico é muito mais do que apenas uma placa de metal com furos. É um componente essencial que define significativamente as características do seu material granulado. Ao compreender como os diferentes tamanhos de peneira afetam o tamanho das partículas, a uniformidade, o rendimento, a geração de finos e o uso de energia, você pode tomar decisões informadas para otimize seu processo de granulação.

Em caso de dúvidas, consulte sempre o fabricante do seu granulador ou um especialista em processamento de materiais. Experimentar diferentes tamanhos de peneira (se possível) para seus materiais e aplicações específicos pode levar a melhorias substanciais na qualidade da produção e na eficiência operacional geral. Lembre-se: a escolha certa da peneira ajuda a garantir que seu material reciclado seja um ativo valioso, e não uma dor de cabeça no processamento.

Procurando mais informações sobre granuladores de plástico ou precisa de aconselhamento especializado? Explore nossa gama de granuladores de plástico aqui ou entre em contato com nossa equipe técnica hoje mesmo.