Notícias de Reciclagem

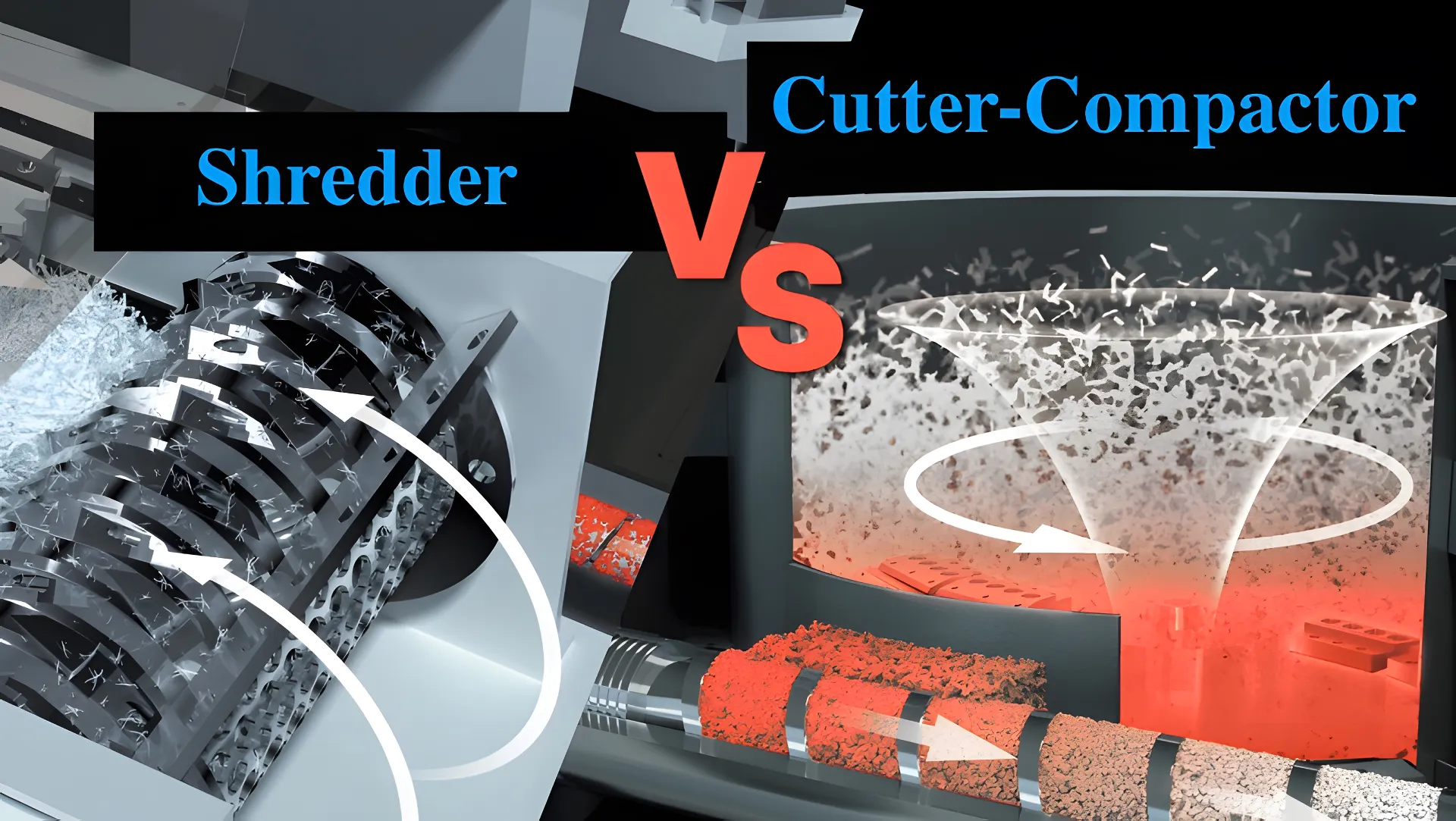

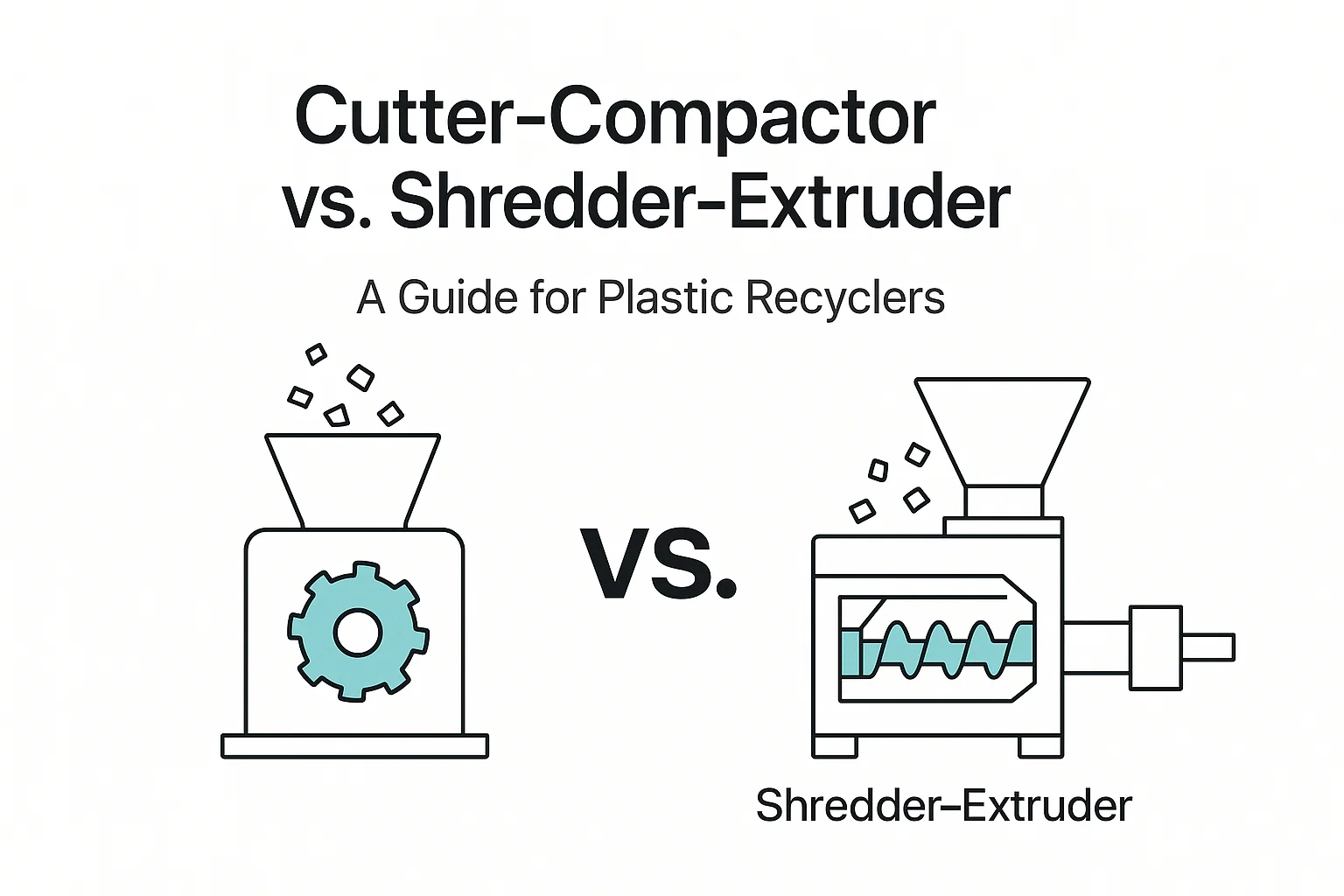

Na reciclagem industrial de plásticos, a escolha entre um Sistema de corte e compactação (frequentemente chamado de "3 em 1") e um padrão Triturador-Extrusor A combinação define a eficiência da sua planta. Embora ambas reduzam o tamanho, seu impacto termodinâmico sobre o material difere fundamentalmente.

- Sistemas de corte e compactação Utilizar fricção para densificar e pré-aquecer materiais leves.

- Sistemas baseados em trituradores Recorrer ao corte a frio de alto torque para obter insumos densos e rígidos.

Este guia de engenharia compara as duas tecnologias com base na tolerância à umidade, densidade aparente e morfologia do material.

Equipamentos relacionados: extrusora triturador de grumos, Triturador de filme PE/PP.

O Cortador-Compactador: Densificando Frações Leves

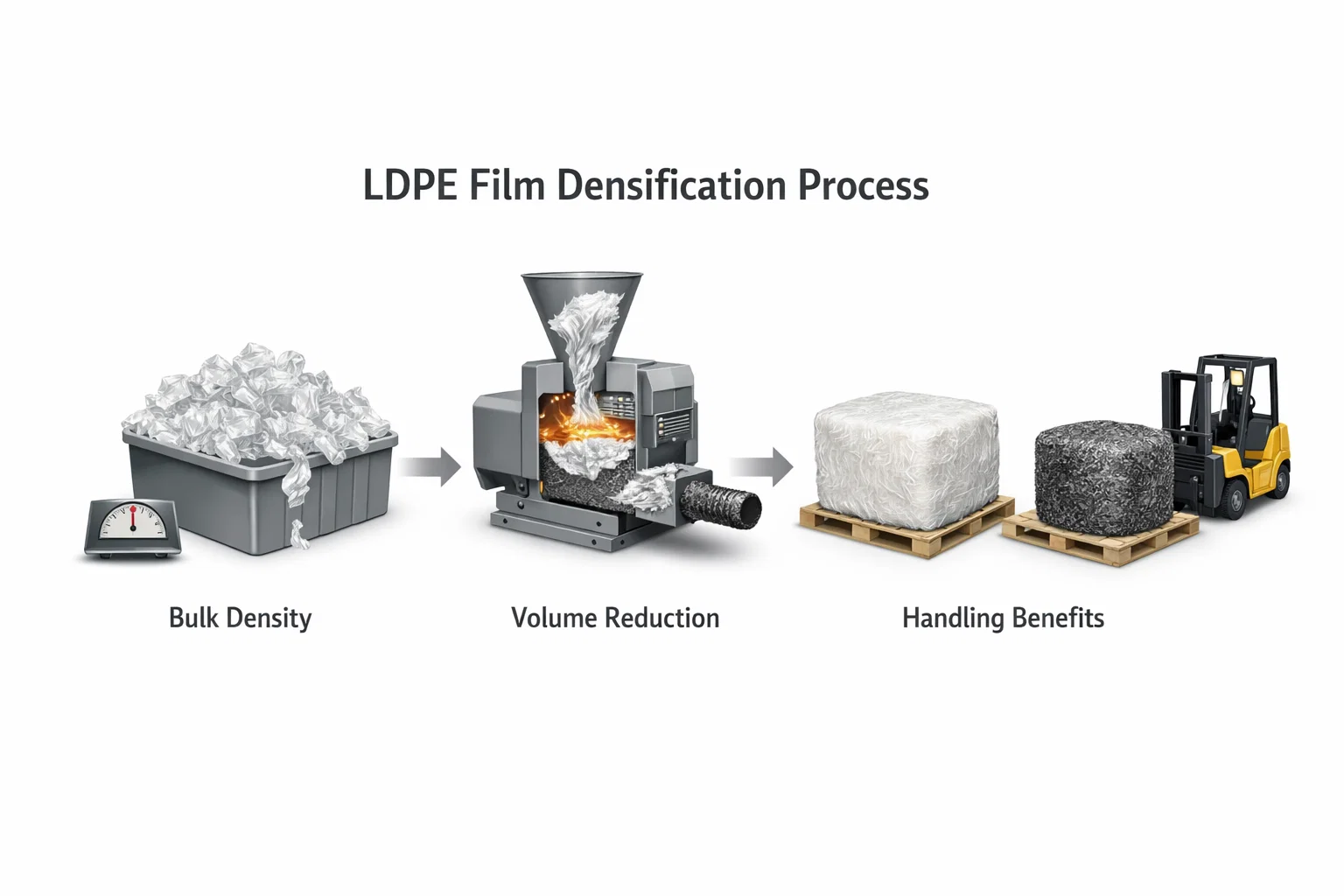

O cortador-compactador (integrado em máquinas como a Série Compacta Energycle) possui um grande reservatório na base da extrusora. Lâminas rotativas cortam o plástico, gerando calor significativo por fricção.

Melhor para:

- Filme e RáfiaFilme agrícola de LDPE, sacos de tecido PP e filme extensível com baixa densidade aparente (aprox. 50-100 kg/m³).

- Material úmidoO calor gerado pela fricção (até 100°C) elimina eficazmente a humidade da superfície (até 5-7%), atuando como um pré-secador.

- Flocos lavadosIdeal para processar flocos finos que precisam ser estabilizados antes de entrarem na rosca.

O Mecanismo

- CorteOs rotores cortam o filme contra lâminas estacionárias.

- CompactaçãoA força centrífuga pressiona o material contra a parede, aumentando a densidade.

- AquecimentoO atrito aquece o polímero até próximo do seu ponto de amolecimento Vicat.

- DosagemO material semifundido é alimentado tangencialmente na rosca da extrusora a uma taxa constante, garantindo alta estabilidade de produção.

Triturador-Extrusor: Triturando Insumos Rígidos

Um sistema triturador-extrusor acopla um triturador robusto de eixo único diretamente à extrusora. Este processo "a frio" depende do torque mecânico em vez do atrito térmico.

Melhor para:

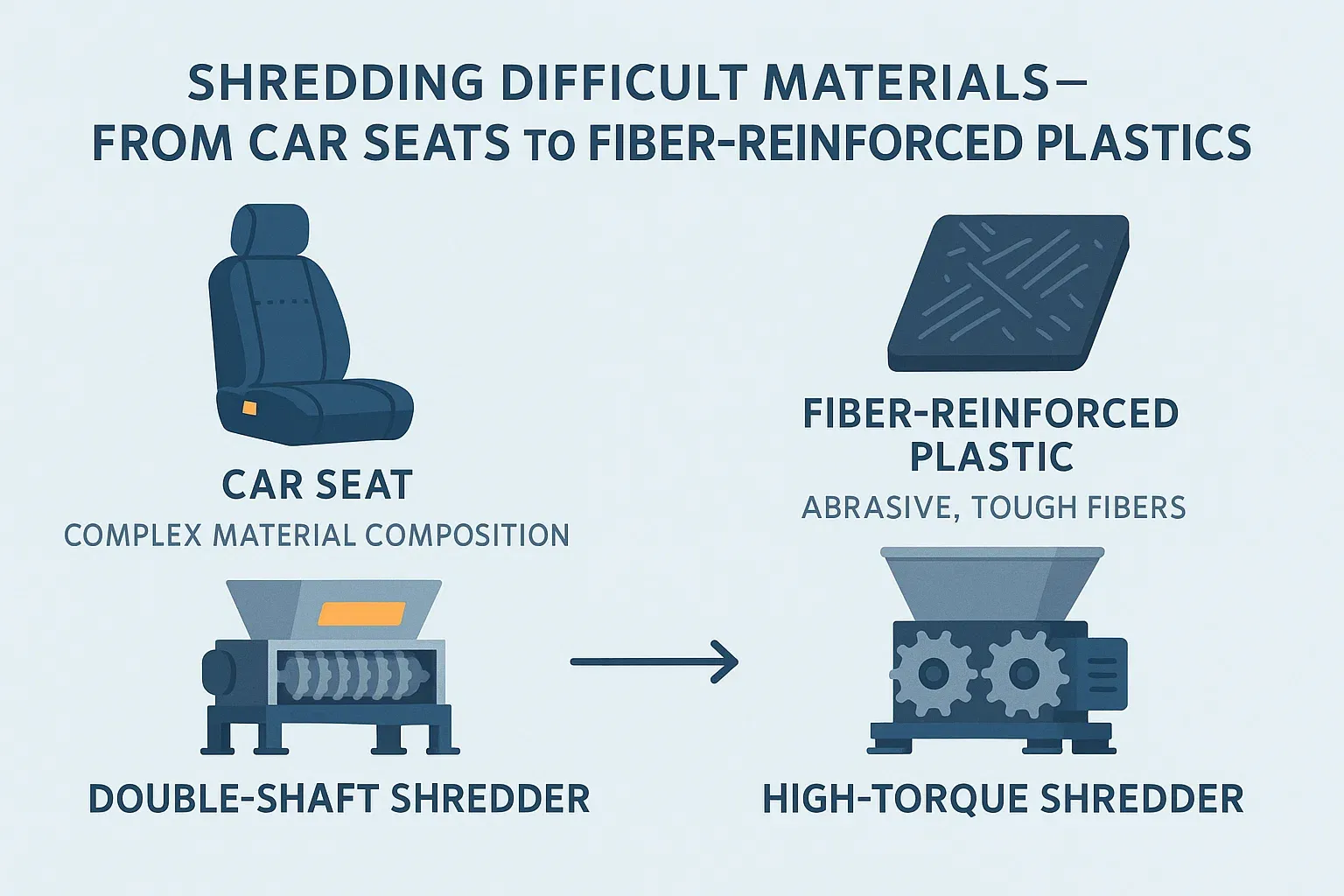

- Plásticos RígidosTubos de PEAD, resíduos de purga, para-choques de automóveis e paletes grossos.

- Contaminação severaA contaminação por areia/papel é melhor controlada por rotores de baixa velocidade do que por lâminas compactadoras de alta velocidade (que perdem o fio rapidamente).

- Material sensível ao calorPolímeros sensíveis (como o BOPP com muitas impressões) geralmente se degradam menos em um triturador frio do que em um compactador quente.

O Mecanismo

- DestruiçãoUm pistão hidráulico força o material para dentro de um rotor de rotação lenta (aproximadamente 80 RPM).

- TamanhosO material passa por uma peneira (por exemplo, de 40 mm) para garantir tamanho uniforme.

- AlimentaçãoOs cavacos frios caem diretamente na garganta da extrusora ou em uma esteira transportadora.

- ExtrusãoA rosca realiza a maior parte do trabalho de fusão (o restante provém do aquecimento do cilindro e das perdas no processo).

Matriz de decisão: De qual máquina você precisa?

| Parâmetro | Linha de corte e compactação | Linha de Trituração-Extrusão |

|---|---|---|

| Densidade de entrada | Baixo (< 150 kg/m³) - Filme, Espuma, Fibra | Alto teor (> 200 kg/m³) - Resíduo duro, peças |

| Tolerância à umidade | Alta (5-7%) - Secagem por fricção | Baixo (< 2%) - Necessita de pré-secagem |

| Pré-aquecimento | Sim (Material de pré-condições) | Não (Alimentação a frio) |

| Perfil energético | Superior (Motor compactador + Extrusora) | Inferior (Apenas corte mecânico) |

| Tinta impressa | É necessário um processo intenso de desgaseificação (a tinta vaporiza). | Menos vaporização na entrada |

| Manutenção | Afiar a lâmina (Essencial) | Rotação da lâmina do rotor (periódica) |

Conclusão

Selecione um Cortador-Compactador se sua principal matéria-prima for filme leve e lavado ou fibra tecida. A capacidade de densificar e secar em uma única etapa faz dele o padrão da indústria para a reciclagem de filmes pós-consumo.

Selecione um Triturador-Extrusor se você processar plásticos rígidos, blocos duros ou polímeros de engenharia sensíveis ao calor. Seu torque robusto lida com objetos pesados que travariam ou danificariam as lâminas de alta velocidade de um compactador.

O modelo Energycle oferece ambas as configurações, permitindo que os engenheiros adaptem o módulo de entrada especificamente à morfologia do fluxo de resíduos.

Referências

[1] "Plásticos — Diretrizes para a recuperação e reciclagem de resíduos plásticos (ISO 15270:2008)", ISO. Plásticos — Diretrizes para a recuperação e reciclagem de resíduos plásticos (ISO 15270:2008)

[2] Recursos gerais de Análise Tecnoeconômica (ATE), NREL. NREL

Carpetes usados são o "inimigo" dos trituradores de carpetes comuns. Embora a fibra externa (nylon, PP ou PET) seja resistente, o verdadeiro problema está na base. Frequentemente, essa base é densamente preenchida com... Carbonato de cálcio (CaCO3) Quando contaminado com areia, o revestimento da base do carpete pode agir como uma pedra de amolar flexível, desgastando rapidamente as lâminas de aço das ferramentas (às vezes em dezenas de horas de operação). Este guia apresenta uma solução para o processamento de carpetes em grande escala.

Equipamentos relacionados: triturador de eixo único para resíduos têxteis.

A química do desgaste: por que as lâminas falham

A maioria dos trituradores industriais utiliza aço D2 ou Cr12MoV (dureza: 58-60 HRC).

* O problemaO carbonato de cálcio é macio (Mohs 3), mas as impurezas de areia/sílica frequentemente encontradas em carpetes pós-consumo são duras (Mohs 7).

* O resultadoDesgaste abrasivo rápido. Um conjunto de lâminas padrão que custa £1.800 pode durar apenas 2 semanas em uma linha de produção de carpetes 24 horas por dia, 7 dias por semana.

A solução: facas com ponta de carboneto

Para processar carpetes de forma econômica, Carboneto de tungstênio O uso de insertos costuma ser justificado quando a abrasão e a sujeira acumuladas exigem trocas frequentes de lâminas.

* DurezaDureza HRC superior a 90 (praticamente à prova de desgaste por CaCO3).

* ProjetoUm suporte de aço com uma ponta de carboneto brasada.

* Custo versus vida útilGeralmente custa várias vezes mais que o D2, mas pode durar várias vezes mais em serviços abrasivos.

* Retorno sobre o investimentoA redução do tempo de inatividade pode pagar rapidamente pela atualização, mas o retorno do investimento depende do tempo de atividade, da mão de obra para troca das pás e do nível de contaminação.

Fibras de alta resistência: o risco de "enrolamento"

As fibras externas de nylon 6,6 são projetadas não quebrar. Quando desfiados, os longos filamentos soltos tendem a se enrolar no eixo do rotor, eventualmente queimando os rolamentos.

Características necessárias da máquina:

1. Rotor estriado "anti-enrolamento"Uma superfície texturizada na haste impede que as fibras deslizem e se apertem.

2. Folga de corte com tolerância estreitaA folga entre o rotor e o estator é frequentemente especificada em $<0,5mm$ (dependendo da condição da lâmina e do projeto do rotor). Se a folga for de 1,0mm, o nylon simplesmente se dobrará sobre a lâmina em vez de cortá-la, causando um travamento.

3. Placas de proteção do eixoVedações físicas em forma de labirinto, aparafusadas às extremidades do rotor, impedem a migração de fibras para a caixa do rolamento.

Aplicação: Recomendação de Combustível vs. Fibra

1. Conversão de resíduos em energia (fornos de cimento)

- Meta: Flocos de alto poder calorífico para co-processamento.

- EspecificaçãoTamanho de partícula <30 mm. A separação do carbonato de cálcio é menos crítica, pois ele se torna parte do clínquer de cimento.

- MáquinaTriturador de eixo único para serviço pesado com lâminas de carboneto.

2. Reciclagem em circuito fechado (despolimerização)

- MetaFibra de nylon 6 ou 6,6 pura na face.

- ProcessoTrituração -> Moinho de martelos -> Separação por densidade.

- MáquinaPrimeiro, você precisa de um "Triturador de Cisalhamento" para liberar a fibra da superfície do suporte sem pulverizar a cola, facilitando a separação posterior.

Protocolo de operação para rolos de carpete

Nunca Não alimente um rolo inteiro de carpete em rolo em um triturador, a menos que seja uma unidade de 100+ (100 HP / 75 kW no mínimo). A densidade de um rolo enrolado bem apertado pode travar um rotor menor instantaneamente.

* Melhores práticas: Use um Tesoura de guilhotina Cortar os rolos em "discos" de 1 metro antes de alimentar o gado, ou desenrolar o rolo usando um alimentador especializado.

Perguntas frequentes

Posso reciclar tapetes de carro?

Os carpetes automotivos são frequentemente feitos de PET com uma base espessa de borracha/betume. São ainda mais abrasivos do que os carpetes residenciais. O carboneto é obrigatório..

Por que meu triturador está superaquecendo?

Lâminas cegas causam atrito. Em carpetes, esse atrito derrete a base de PP (ponto de fusão em torno de 160 °C). Se você vir "lava de plástico" no seu rotor, suas lâminas estão cegas.

Referências

[1] "Estudo de abrasividade de carpetes,"" Tecnologia de reciclagem hoje. Estudo sobre a abrasividade de carpetes

[2] "Propriedades de tração do náilon 6,6,"" Polímeros de Engenharia da DuPont. Propriedades de tração do nylon 6,6

Granuladores de plástico São uma parte essencial das operações diárias em usinas de reciclagem, responsáveis por reduzir o lixo plástico a grânulos uniformes para processamento posterior. Com o tempo, porém, desgaste, contaminação e operação inadequada podem reduzir significativamente o desempenho e aumentar o tempo de inatividade.

Este guia se concentra em manutenção prática, resolução de problemas e melhores práticas operacionais Para ajudar as instalações de reciclagem a prolongar a vida útil, manter uma produção estável e reduzir as paralisações não planejadas, sem interferir nas decisões de seleção ou compra de equipamentos.

Por que a manutenção adequada do granulador é importante em usinas de reciclagem

Em operações contínuas de reciclagem, um granulador de plástico fica exposto a materiais variáveis, contaminantes abrasivos e altas cargas mecânicas. Sem uma rotina de manutenção estruturada, mesmo máquinas bem projetadas podem sofrer desgaste prematuro e queda de desempenho.

Uma manutenção eficaz ajuda a:

- Manter a qualidade consistente dos grânulos durante longos períodos de produção.

- Reduzir paradas inesperadas e reparos emergenciais

- Prolongar a vida útil operacional de componentes sujeitos a desgaste.

- Melhorar a eficiência e a segurança geral da planta.

Para instalações de reciclagem que operam com margens de lucro apertadas, a manutenção preventiva costuma ser mais rentável do que os reparos emergenciais.

Tarefas essenciais de manutenção do granulador de plástico

Um plano de manutenção estruturado garante a operação estável em condições reais de reciclagem. As seguintes tarefas são recomendadas para a maioria dos ambientes industriais de reciclagem.

Manutenção diária

- Limpe a tremonha e a área de alimentação para evitar o acúmulo de material.

- Inspecione a câmara de corte em busca de resíduos de plástico ou contaminação.

- Verifique as lâminas e as telas quanto a sinais precoces de desgaste.

- Verifique os pontos de lubrificação de acordo com as horas de operação e a carga.

Manutenção semanal

- Limpe os filtros de ar para manter o resfriamento e o fluxo de ar adequados.

- Inspecione as correias de transmissão e os acoplamentos quanto à tensão e ao alinhamento.

- Verifique se as conexões elétricas estão soltas ou superaquecendo.

- Remova o acúmulo de poeira das superfícies externas.

Manutenção Mensal

- Verificar o alinhamento do rotor e do estator em condições de operação.

- Inspecione os rolamentos em busca de ruídos anormais ou aumento de temperatura.

- Limpe e lubrifique a caixa de câmbio, se aplicável.

- Testar sistemas de segurança como paradas de emergência e intertravamentos.

Revisão anual ou programada

- Substitua componentes sujeitos a alto desgaste, como lâminas, telas e rolamentos.

- Inspecione os elementos estruturais quanto à fadiga ou fissuras.

- Verifique novamente a calibração da máquina para restaurar a eficiência de corte.

- Analise os registros operacionais para identificar problemas recorrentes.

Solução de problemas comuns em granuladores de plástico

Mesmo com manutenção regular, problemas operacionais ainda podem ocorrer. O diagnóstico precoce pode evitar que problemas menores se agravem.

O granulador não inicia.

- Confirme se a fonte de alimentação está estável e se a voltagem está correta.

- Inspecione os interruptores de segurança e os intertravamentos.

- Certifique-se de que o circuito de parada de emergência esteja totalmente reiniciado.

Redução da produção ou do rendimento

- Verifique o fio da lâmina e a folga de corte.

- Inspecione as telas quanto a entupimentos ou deformações.

- Verifique se o tamanho e a vazão do material de alimentação são consistentes.

Tamanho inconsistente dos grânulos

- Inspecione as lâminas e telas para verificar se há desgaste irregular.

- Confirme o alinhamento correto entre o rotor e o estator.

- Avaliar a consistência e os níveis de contaminação da matéria-prima.

Ruído ou vibração excessivos

- Inspecione os rolamentos e os pontos de montagem.

- Verifique se há desequilíbrio no rotor causado por desgaste irregular.

- Certifique-se de que a máquina esteja devidamente nivelada e ancorada.

Melhores práticas operacionais para melhorar o desempenho do granulador

Além da manutenção de rotina, a disciplina operacional desempenha um papel fundamental no desempenho a longo prazo.

Utilize lâminas e telas adequadas à aplicação.

A seleção de componentes de corte que correspondam ao tipo, espessura e dureza do material reduz o consumo de energia e o desgaste.

Manter um processo de alimentação estável

Aumentos repentinos ou alimentação inconsistente aumentam o estresse mecânico e aceleram a degradação das lâminas.

Monitorar as tendências de consumo de energia

Um aumento gradual no consumo de energia geralmente indica desgaste das lâminas, obstrução da tela ou problemas nos rolamentos antes que os sintomas visíveis apareçam.

Aplique a manutenção preditiva sempre que possível.

O monitoramento de condições, a análise de vibração e o acompanhamento da temperatura ajudam a identificar falhas precocemente e a reduzir o tempo de inatividade não planejado.

Quando a manutenção por si só já não é suficiente

A manutenção pode prolongar a vida útil, mas não pode compensar indefinidamente as limitações de capacidade, a fadiga estrutural ou as mudanças nos requisitos de produção.

Se uma usina de reciclagem apresentar os seguintes problemas:

- Queda persistente na produtividade

- Vibração crescente apesar de reparos repetidos

- Desgaste estrutural que afeta a segurança ou a confiabilidade

Talvez seja hora de avaliar. Substituição de equipamentos ou atualizações de sistemas.

Para instalações que estejam avaliando novas soluções, você pode consultar nossas opções de granuladores industriais de plástico aqui:

https://www.energycle.com/plastic-granulators/

(Referência única para fins de avaliação; as orientações de manutenção permanecem independentes do equipamento.)

Conclusão

A manutenção de granuladores de plástico não é simplesmente uma lista de verificação — é uma estratégia operacional que afeta diretamente a produtividade, a segurança e o controle de custos em usinas de reciclagem. Combinando manutenção preventiva, solução de problemas estruturada e operação disciplinada, as empresas de reciclagem podem alcançar um desempenho mais confiável e uma vida útil mais longa dos equipamentos.

Uma clara separação entre orientação operacional e seleção de equipamentos Garante uma melhor tomada de decisões em todas as etapas do processo de reciclagem.

Perguntas Frequentes (FAQ)

Com que frequência as lâminas do granulador devem ser revisadas?

Os intervalos de manutenção dependem da abrasividade do material, do nível de contaminação e das horas de operação. Em ambientes de reciclagem industrial, é comum a inspeção a cada 100 a 300 horas.

As peças de reposição são adequadas para operações de reciclagem?

Embora as peças de reposição possam reduzir os custos a curto prazo, a compatibilidade e a durabilidade podem variar. Peças inconsistentes geralmente levam a um desgaste mais rápido e a um funcionamento instável.

Como os operadores devem ser treinados para a manutenção diária?

Os operadores devem seguir uma lista de verificação documentada que abrange limpeza, inspeção e verificação de segurança. Treinamento prático e supervisão são essenciais para garantir a consistência.

O que deve ser feito em caso de falha repentina?

Desligue a máquina com segurança, isole a energia e diagnostique o problema sistematicamente. Falhas repetidas geralmente indicam problemas mecânicos ou operacionais mais graves.