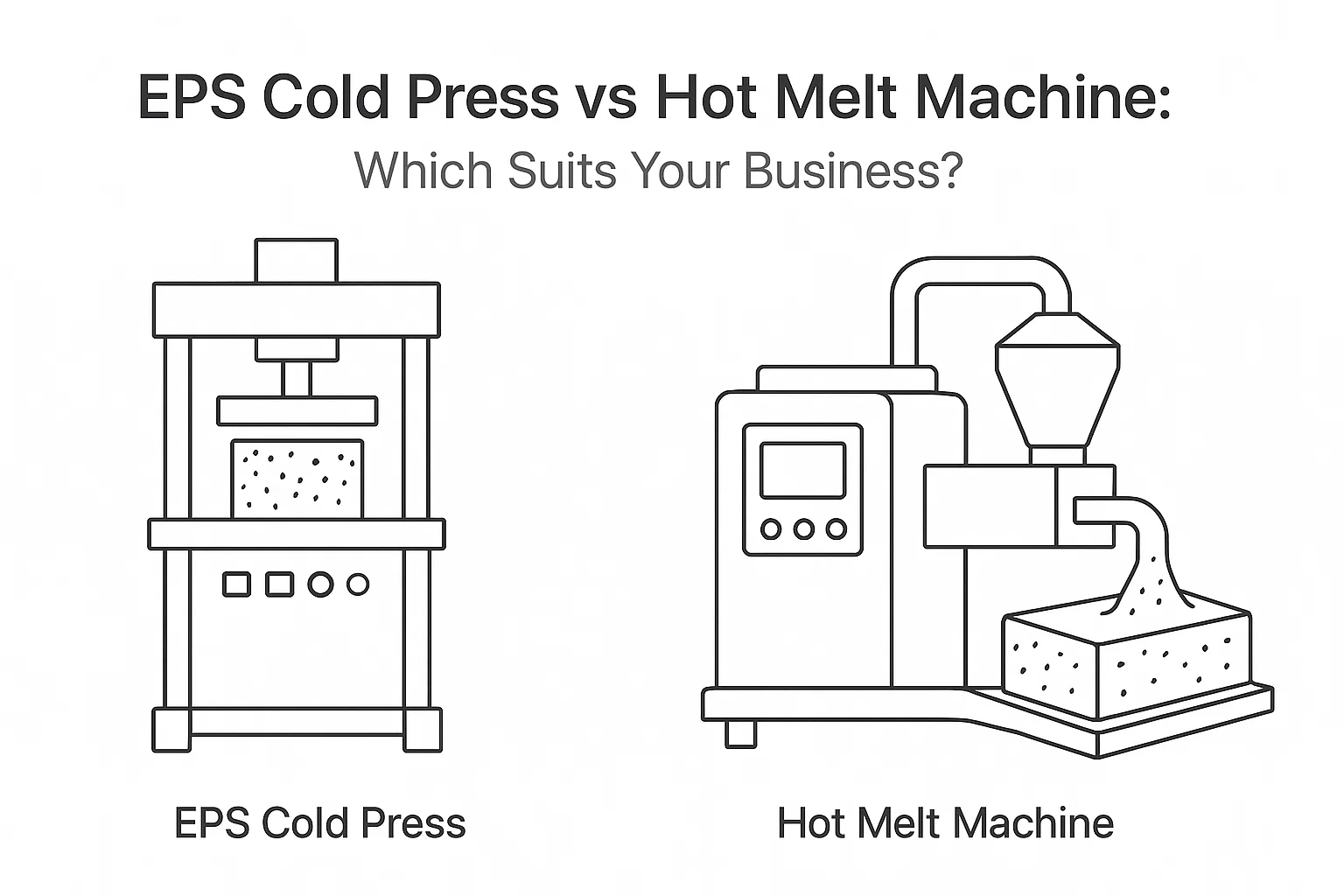

Ao gerir os resíduos de espuma EPS, a escolha do equipamento de reciclagem correto pode fazer a diferença entre lucro e prejuízo. Duas tecnologias principais dominam o mercado: compactadores de prensa a frio e densificadores de fusão a quente. Cada uma oferece vantagens distintas e compreender as suas diferenças é essencial para tomar uma decisão de investimento informada que se alinhe com as suas necessidades operacionais e orçamento.

Compreender as duas principais tecnologias de reciclagem de EPS

A reciclagem de espuma EPS evoluiu significativamente na última década. Atualmente, as empresas dispõem de dois métodos comprovados para transformar resíduos de espuma volumosos em blocos densos e manejáveis que podem ser transportados de forma eficiente e vendidos a recicladores.[1]

Compactadores de prensas a frio utilizam apenas a força mecânica para comprimir a espuma EPS. Um potente parafuso sem-fim esmaga a espuma e força-a através de uma câmara de compressão, espremendo o ar sem aplicar calor. Este processo atinge taxas de compressão até 50:1, reduzindo 50 camiões de espuma solta para o equivalente a um camião de blocos densos.

Densificadores de fusão a quente adoptam uma abordagem diferente. Estas máquinas combinam a trituração com o processamento térmico, aquecendo a espuma até ao seu ponto de fusão e extrudindo-a como lingotes densos. Este método térmico atinge rácios de compressão ainda mais elevados, até 90:1, criando blocos extremamente densos que maximizam a eficiência do transporte.[2]

Como funcionam as máquinas de prensagem a frio

O Máquina de prensagem a frio EPS funciona através de um processo mecânico simples. A espuma solta entra na tremonha, onde as lâminas rotativas a trituram em pedaços mais pequenos. Estes pedaços caem então no caminho de um parafuso sem-fim de alta resistência que aplica uma enorme pressão, compactando a espuma e extrudindo-a como um bloco contínuo e denso.

Todo o processo ocorre à temperatura ambiente. Não são necessários elementos de aquecimento, o que se traduz num menor consumo de energia e em requisitos de manutenção mais simples. Os blocos extrudidos saem frescos e prontos para serem imediatamente manuseados e empilhados.

O equipamento de prensagem a frio oferece várias vantagens operacionais. A instalação é rápida e simples, exigindo apenas uma ligação eléctrica normal. Não existem sistemas de aquecimento para calibrar ou controlos de temperatura para monitorizar. As máquinas funcionam silenciosamente e não produzem odores ou fumos, o que as torna adequadas para instalações com requisitos ambientais ou de segurança no local de trabalho rigorosos.

A série EC-EPS Energycle demonstra esta tecnologia em ação. O modelo EC-EPS200, por exemplo, processa 200 kg de EPS por hora com apenas 15 kW de potência do motor, proporcionando uma compressão consistente de 50:1 sem componentes térmicos.

Como funcionam as máquinas de fusão a quente

O Máquina de fusão de espuma EPS acrescenta uma dimensão térmica ao processo de reciclagem. Tal como as unidades de prensagem a frio, estas máquinas começam com uma fase de trituração. Mas em vez de compressão imediata, a espuma triturada entra num barril aquecido onde as temperaturas atingem aproximadamente 200-210°C.

A esta temperatura, o poliestireno amolece e funde. Um parafuso rotativo move o material derretido através da câmara de aquecimento, assegurando uma fusão uniforme. A espuma derretida é então extrudida através de uma matriz, emergindo como um lingote denso que arrefece e solidifica num bloco altamente compacto.

O processo térmico cria um material excecionalmente denso. A redução de volume atinge 90:1, o que significa que a mesma quantidade de espuma ocupa pouco mais de 1% do seu espaço original. Esta densificação superior oferece vantagens significativas para operações com volumes de espuma muito elevados ou localizadas longe dos mercados de reciclagem.

Os sistemas de fusão a quente requerem controlos mais sofisticados. Os sistemas automáticos de gestão da temperatura mantêm condições de fusão óptimas em todo o cilindro. Estes controlos evitam o sobreaquecimento, que pode degradar a qualidade do plástico, e garantem uma densidade de produção consistente.

A série GL-HM Energycle apresenta uma tecnologia avançada de fusão a quente. Modelos como a GL-HM200 apresentam um controlo preciso da temperatura em várias zonas de aquecimento, sistemas de alimentação automática e arrefecimento integrado para um funcionamento contínuo com capacidades até 120 kg por hora.

Comparação do desempenho e da qualidade da produção

Ao avaliar o equipamento de reciclagem de EPS, o rácio de compressão representa uma métrica de desempenho crítica. As máquinas de prensagem a frio atingem normalmente uma compressão de 50:1, enquanto as unidades de fusão a quente atingem 90:1. Mas o que é que estes números significam em termos práticos?

Considere uma empresa que gera 10 metros cúbicos de espuma EPS solta por dia. Com um compactador de prensa a frio, isto reduz-se a 0,2 metros cúbicos de blocos densos. Com um densificador hot melt, ele comprime para aproximadamente 0,11 metros cúbicos. Embora ambos representem uma redução drástica de volume, a vantagem do hot melt torna-se mais pronunciada à medida que os volumes aumentam.

A densidade de produção também difere entre as duas tecnologias. Os blocos prensados a frio atingem normalmente densidades de 200-400 kg/m³. Os lingotes fundidos a quente são consideravelmente mais densos, atingindo 600-800 kg/m³. Esta densidade mais elevada afecta a economia do transporte. Blocos mais densos significam menos remessas e menores custos de frete por quilograma.

A qualidade do material mantém-se excelente em ambos os métodos. Os blocos prensados a frio mantêm a estrutura celular da espuma na forma comprimida. Os lingotes fundidos a quente têm uma estrutura mais uniforme e sólida. Ambas as formas são facilmente aceites pelos recicladores e têm preços de mercado semelhantes, embora alguns recicladores possam ter preferências com base no seu equipamento de processamento a jusante.

Consumo de energia e custos de funcionamento

A eficiência energética determina frequentemente a rendibilidade a longo prazo das operações de reciclagem de espuma. As máquinas de prensagem a frio consomem significativamente menos energia do que as unidades de fusão a quente, uma vez que funcionam sem elementos de aquecimento.

Um compactador de prensa a frio típico de 200 kg/h requer aproximadamente 15-19 kW de potência instalada, variando o consumo operacional efetivo com base na taxa de entrada de espuma. O parafuso motorizado e o triturador são responsáveis pela maior parte do consumo de energia. Não é necessária energia para aquecimento, o que torna estas máquinas particularmente económicas para empresas em regiões com elevados custos de eletricidade.

Os densificadores de fusão a quente requerem substancialmente mais energia devido aos sistemas de aquecimento. Uma unidade de fusão a quente comparável de 200 kg/h pode exigir 25-30 kW de potência total instalada, com os elementos de aquecimento a consumirem 10-14 kW. Estas máquinas têm de manter temperaturas elevadas continuamente durante o funcionamento, criando uma maior necessidade de energia de base.

No entanto, os custos de energia devem ser ponderados em relação ao valor da produção. A densificação superior das máquinas de fusão a quente reduz a frequência e os custos de transporte. Para operações que processam grandes volumes ou enviam longas distâncias, a economia com transporte pode compensar as despesas mais altas com energia. As empresas devem calcular o custo total por quilograma de espuma processada, incluindo energia, mão de obra e logística, para determinar a verdadeira economia operacional.

Requisitos de manutenção e durabilidade

Os compactadores de prensas a frio têm uma conceção mecânica relativamente simples, com menos componentes que podem sofrer desgaste ou avarias. As principais peças de desgaste incluem as lâminas do triturador, que requerem afiação ou substituição periódica, e o parafuso de compressão, que sofre fricção durante o funcionamento. A maioria dos fabricantes concebe estes componentes para uma vida útil prolongada, com intervalos de substituição das lâminas medidos em meses ou anos, dependendo do volume de processamento.

A manutenção de rotina das unidades de prensagem a frio é simples. A lubrificação regular das peças móveis, a inspeção das correias ou correntes de transmissão e a limpeza da câmara de compressão constituem as principais tarefas de manutenção. Muitas operações podem realizar estas actividades com pessoal de manutenção interno, utilizando ferramentas e procedimentos normalizados.

Os densificadores de fusão a quente requerem uma manutenção mais intensiva devido aos seus sistemas de aquecimento e à tensão térmica nos componentes. Os elementos de aquecimento têm uma vida útil finita e requerem inspeção e substituição periódicas. O cilindro de aquecimento e a rosca de extrusão sofrem maior desgaste devido à combinação de calor, pressão e fricção. Os sensores de temperatura e os sistemas de controlo acrescentam complexidade eléctrica que pode exigir conhecimentos técnicos especializados para a resolução de problemas.

Os intervalos de manutenção tendem a ser mais frequentes no equipamento de fusão a quente. Para além da manutenção mecânica, os operadores têm de limpar regularmente os resíduos de plástico derretido das câmaras de aquecimento e verificar a calibração correta dos controlos de temperatura. Alguns fabricantes oferecem ciclos de limpeza automatizados que simplificam este processo, mas os requisitos de manutenção continuam a ser globalmente mais elevados em comparação com os sistemas de prensagem a frio.

Ambas as tecnologias se revelam duráveis quando corretamente mantidas. As máquinas de qualidade de fabricantes conceituados proporcionam anos de serviço fiável. Muitas vezes, a escolha recai sobre a experiência e os recursos de manutenção disponíveis e não sobre a fragilidade inerente do equipamento.

Considerações de segurança e ambiente de trabalho

A segurança no local de trabalho e as condições ambientais são muito importantes na seleção do equipamento de reciclagem de espuma. Os compactadores de prensa a frio funcionam como sistemas puramente mecânicos, criando preocupações mínimas de segurança para além das precauções normais do equipamento industrial. Os principais riscos envolvem peças móveis, que são facilmente resolvidos através da proteção adequada da máquina e da formação do operador.

Estas máquinas não produzem fumos, odores ou emissões durante o funcionamento. Os blocos comprimidos saem à temperatura ambiente e podem ser manuseados imediatamente. Este facto torna as unidades de prensagem a frio adequadas para instalações interiores sem requisitos especiais de ventilação. As instalações podem localizar o equipamento perto dos pontos de produção de espuma, minimizando o manuseamento e o transporte de material dentro da fábrica.

Os densificadores de fusão a quente introduzem riscos térmicos que exigem uma gestão cuidadosa. Os elementos de aquecimento e o cilindro de extrusão atingem temperaturas superiores a 200°C, criando riscos de queimaduras. Protecções e bloqueios de segurança adequados impedem o contacto do operador com superfícies quentes, mas as actividades de manutenção podem exigir precauções adicionais.

O processo de fusão pode produzir ligeiros odores do poliestireno aquecido, embora o equipamento moderno com controlo de temperatura adequado minimize as emissões. Embora estes odores sejam geralmente considerados seguros, continua a ser aconselhável uma boa ventilação. Algumas instalações optam por exaustar as máquinas de fusão a quente para o ar exterior, o que aumenta a complexidade e o custo da instalação em comparação com as unidades de prensagem a frio.

A conformidade regulamentar também entra na equação da segurança. O equipamento de prensagem a frio enfrenta normalmente menos requisitos regulamentares devido ao seu funcionamento mais simples. As unidades de fusão a quente podem acionar requisitos de licenciamento relacionados com emissões atmosféricas ou equipamento térmico, dependendo dos regulamentos locais. As empresas devem verificar os requisitos aplicáveis antes da instalação.

Custos de investimento e considerações financeiras

O preço dos equipamentos varia consideravelmente em função da capacidade e das caraterísticas, mas os padrões gerais mantêm-se em todo o mercado. Os compactadores de prensa a frio de nível básico adequados para pequenas operações começam por volta de $10.000-15.000. As unidades de gama média com capacidades de 100-200 kg/hora variam tipicamente entre $20,000-35,000. Estes preços reflectem a conceção mecânica relativamente simples e o menor número de componentes.

Os densificadores de fusão a quente exigem investimentos iniciais mais elevados devido aos seus sistemas de aquecimento e controlo mais complexos. As unidades de capacidade comparável custam frequentemente 30-50% mais do que as máquinas de prensagem a frio equivalentes. Um densificador de fusão a quente de 200 kg/hora pode variar entre $35.000-50.000, com sistemas à escala industrial que excedem $100.000.

No entanto, o preço do equipamento representa apenas um elemento do investimento total. Os custos de instalação diferem entre as duas tecnologias. As unidades de prensagem a frio requerem uma configuração mínima para além da ligação eléctrica e da montagem no chão. As máquinas de fusão a quente podem necessitar de capacidade eléctrica adicional para sistemas de aquecimento e potencialmente condutas de ventilação, acrescentando vários milhares de dólares às despesas de instalação.

As projecções dos custos de funcionamento devem estender-se ao longo da vida útil esperada do equipamento, normalmente 10-15 anos com uma manutenção adequada. O maior consumo de energia das unidades de fusão a quente acumula-se significativamente ao longo do tempo. Uma máquina a funcionar 8 horas por dia, 250 dias por ano, consumindo 10 kW extra para aquecimento, acrescenta aproximadamente 20.000 kWh anualmente. A $0,12 por kWh, isto representa $2.400 em custos anuais adicionais de energia.

As poupanças de transporte resultantes de uma maior densificação podem compensar estes custos mais elevados para operações de elevado volume. Calcule com base nos seus volumes específicos, distâncias de transporte e taxas de frete para determinar o ponto de equilíbrio.

Qual a tecnologia mais adequada para a sua empresa?

A seleção entre equipamento de prensagem a frio e de fusão a quente requer uma avaliação honesta dos seus parâmetros e prioridades operacionais.

Escolha um compactador de prensagem a frio se:

- Processar volumes de espuma pequenos a moderados (menos de 500 kg por dia)

- Têm uma capacidade eléctrica limitada ou enfrentam custos de eletricidade elevados

- Necessita de uma operação simples com requisitos mínimos de formação

- Preferir uma manutenção simples que possa ser efectuada pelo pessoal interno

- Necessidade de instalação no interior sem ventilação especial

- Pretende o investimento inicial e o custo total de propriedade mais baixos

- Transportar blocos comprimidos para instalações de reciclagem próximas

Escolha um densificador de fusão a quente se:

- Processar grandes volumes de espuma (mais de 500 kg por dia)

- Necessidade de redução máxima do volume para minimizar o espaço de armazenamento

- Transportar material comprimido a longas distâncias para os mercados de reciclagem

- Ter acesso a uma capacidade eléctrica suficiente e a energia a preços acessíveis

- Pode acomodar requisitos de manutenção mais complexos

- Dar prioridade à maior densidade possível no material de saída

- Pode justificar um investimento mais elevado através de poupanças no transporte

Muitas operações de média dimensão consideram que a tecnologia de prensagem a frio proporciona o equilíbrio ideal entre capacidade, simplicidade e eficácia de custos. A taxa de compressão de 50:1 proporciona uma redução substancial do volume, e a ausência de componentes térmicos mantém os custos de capital e de funcionamento controláveis.

Os grandes fabricantes e as instalações de reciclagem dedicadas beneficiam frequentemente da tecnologia de fusão a quente, apesar dos custos mais elevados. A compressão superior de 90:1 e a densidade máxima justificam o investimento através da redução das despesas de logística e da utilização optimizada do armazenamento.

Tomando sua decisão

Tanto os compactadores de prensagem a frio como os densificadores de fusão a quente representam soluções comprovadas e eficazes para a reciclagem de espuma EPS. Nenhuma das tecnologias é inerentemente superior. A escolha certa depende inteiramente das suas circunstâncias específicas, volumes e objectivos comerciais.

Comece por medir com precisão a sua produção de resíduos de espuma. Compreender os seus volumes reais, em vez de estimativas, fornece a base para o dimensionamento do equipamento e para a análise económica. Tenha em conta o crescimento previsto. A compra de equipamento com excesso de capacidade custa menos do que a atualização para equipamento maior dentro de alguns anos.

Calcular os custos globais, incluindo equipamento, instalação, energia, manutenção e transporte. Considere os custos indirectos, como a formação do operador e a potencial conformidade regulamentar. A máquina com o preço de etiqueta mais baixo pode não oferecer o custo total de propriedade mais baixo.

Consulte os fabricantes de equipamento e solicite propostas pormenorizadas adaptadas à sua atividade. Fornecedores de renome como Energia pode analisar as suas necessidades específicas e recomendar a solução ideal, quer seja prensagem a frio, fusão a quente ou mesmo uma abordagem combinada para instalações muito grandes.

Por fim, lembre-se que investir em qualquer uma das tecnologias transforma os resíduos de uma despesa de eliminação numa mercadoria reciclada geradora de receitas. Tanto o equipamento de prensagem a frio como o de fusão a quente proporcionam um rápido retorno do investimento através da redução dos custos de transporte e das vendas de materiais. A questão não é se deve ou não reciclar espuma EPS, mas qual a tecnologia que melhor serve a sua empresa nos próximos anos.