Știri despre reciclare

Acest articol explică cele șapte tipuri principale de plastic, ce materiale sunt reciclate în mod obișnuit, la ce se utilizează plasticul reciclat și echipamentele tipice necesare pentru fiecare proces de reciclare. Un ghid practic, axat pe inginerie, pentru reciclatori, operatori de instalații și dezvoltatori de proiecte.

Acest articol explică principalele aplicații ale fulgilor de PET, clasele de calitate comune și indicatorii tehnici care le determină valoarea - de la fibre și foi până la reciclarea directă. Ideal pentru proprietarii de instalații de reciclare, cumpărătorii de echipamente și investitorii de proiecte.

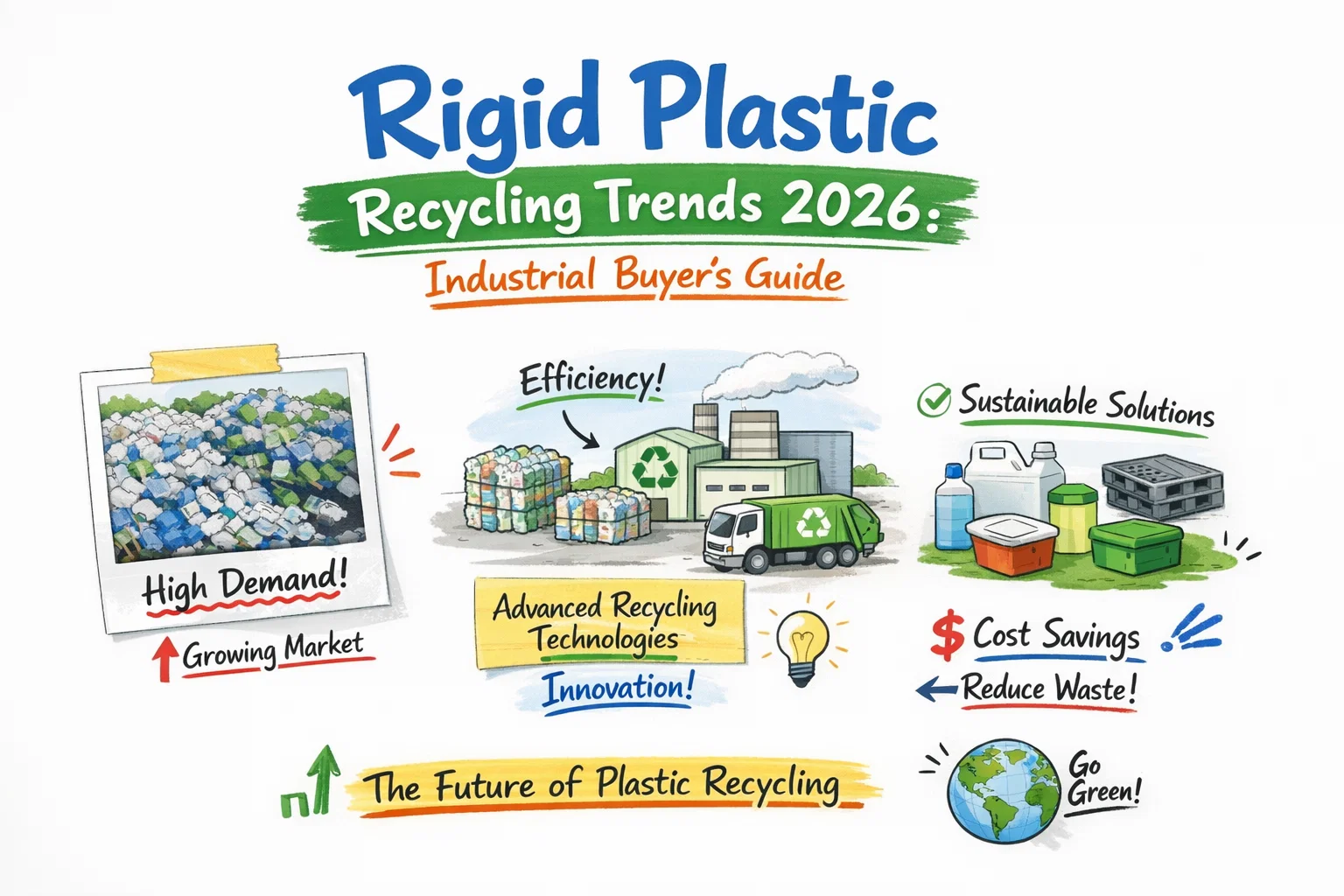

Tendințe în reciclarea plasticului rigid în 2026: Ghidul cumpărătorului industrial pentru o sustenabilitate profitabilă

Peisajul reciclării plasticului rigid se schimbă dramatic. Pe măsură ce ne apropiem de 2026, industria trece dincolo de simpla "reducere a deșeurilor" către un sector extrem de reglementat, axat pe profit, alimentat de Legile privind răspunderea extinsă a producătorului (EPR) și mandatele globale ale economiei circulare. Pentru administratorii de instalații și cei care fac reciclare, nu mai este vorba doar de a fi ecologici, ci de supraviețuirea operațională și de acapararea cotei de piață.

Insighturi din Industria: Până în 2026, se preconizează că piața globală a materialelor plastice reciclate va înregistra o creștere agresivă, impulsionată de noile legislații din SUA (precum în statul Washington, California, New Jersey) și de Legea privind economia circulară a UE. Cererea se îndreaptă în special către rHDPE și rPP de înaltă puritate care pot rivaliza cu materialele virgine.

Ce definește "plasticul rigid" într-un context industrial?

Înainte de a investi în utilaje, este esențial să distingeți fluxurile de materiale. Materialele plastice rigide sunt polimeri denși, rezistenți chimic, care necesită procesare intensivă. Spre deosebire de peliculele flexibile, acestea se sparg sau se deformează sub solicitări mari, în loc să se întindă.

Fluxuri rigide industriale comune:

- HDPE (polietilenă de înaltă densitate): Sticle de detergent, butoaie de substanțe chimice, țevi.

- PP (Polipropilenă): Bare de protecție auto, carcase de baterii, recipiente pentru alimente.

- ABS/PS (Acrilonitril Butadien Stiren/Polistiren): Deșeuri electronice (DEEE) și carcase de aparate electrocasnice.

Prelucrarea acestor materiale necesită mai mult decât un tocător standard; este nevoie de un sistem calibrat, capabil să gestioneze sarcini cu impact mare și contaminanți persistenți.

Tendințe cheie care vor modela alegerile în domeniul utilajelor în 2026

1. Ascensiunea frânghiilor de rufe "de înaltă puritate"

Piața de oțel regrăcinat de calitate inferioară se micșorează. Cumpărătorii din 2026 vor cere o puritate de 99,9%. Această tendință determină o schimbare tehnologică către Tehnologie de spălare la cald și spălare prin frecare.

La Energycle, observăm o cerere crescută pentru linii de spălat integrate care poate îndepărta uleiurile, reziduurile chimice și etichetele de pe materialele plastice rigide (cum ar fi recipientele de lapte HDPE sau recipientele de ulei din PP) într-o singură trecere. Dacă peletele dumneavoastră miros sau conțin reziduuri de adeziv, acestea se vor vinde la o fracțiune din prețul de piață.

2. Automatizare și sortare bazată pe inteligență artificială

Odată cu creșterea costurilor forței de muncă la nivel global, zilele liniilor de sortare manuală sunt numărate. Instalațiile moderne de reciclare integrează sortatoare optice (tehnologie NIR) direct în liniile lor de spălare. Aceste sisteme evacuează automat polimerii nețintă (cum ar fi o țeavă din PVC într-un flux de PP) înainte ca aceștia să ajungă în granulator, protejând utilajele dumneavoastră și asigurând o calitate constantă a producției.

3. Sisteme de apă și energie cu circuit închis

Sustenabilitatea nu este doar pentru plastic; este valabilă și pentru proces. Reglementările din 2026 vor analiza cu atenție amprenta de apă a instalațiilor de reciclare. Utilajele de top includ acum:

30%

Consum redus de apă prin filtrare

VSD

Acționări cu viteză variabilă pentru economisirea energiei

Mașinile echipate cu sisteme de reciclare a apei reduc semnificativ cheltuielile operaționale pe o perioadă de 5 ani.

4. Gestionarea fluxurilor rigide "dificile" (conformitate cu EPR)

Legile EPR obligă producătorii să preia înapoi articole dificile, cum ar fi carcase de baterii auto şi butoaie pentru substanțe chimice agricole. Acestea sunt toxice și greu de procesat. Mașinile standard eșuează aici. Tendința se îndreaptă spre specializare Combinații Tocător-Granulator care poate rezista la solicitări intense și reziduuri corozive fără schimbări frecvente ale lamei.

Provocările cu care te vei confrunta (și cum să le rezolvi)

✅ Oportunitatea

- Marje mari: Peletele de rHDPE de înaltă calitate se tranzacționează la prețuri premium apropiate de prețurile rășinii virgine.

- Subvenții: Guvernele oferă granturi pentru modernizarea utilajelor către utilaje eficiente.

- Scalabilitate: Utilajele modulare vă permit să începeți cu 500 kg/h și să extindeți până la 2000 kg/h.

⚠️ Obstacolele

- Contaminare: Etichetele de hârtie, lipiciul și fragmentele metalice pot distruge șuruburile extruderului.

- Materie primă inconsistentă: Amestecarea diferiților indici de topire provoacă eșecul peletizării.

- Costuri de întreținere: Utilajele ieftine vibrează excesiv, ceea ce duce la defecțiuni ale rulmenților și la perioade de nefuncționare.

Cele mai bune practici pentru operațiuni sustenabile

Pentru a vă asigura că unitatea dumneavoastră rămâne competitivă în 2026, adoptați aceste standarde operaționale:

- Investiți în pre-mărunțire: Nu introduceți niciodată baloți întregi direct într-un granulator. Folosiți mai întâi un tocător cu viteză redusă și cuplu mare pentru a reduce uzura.

- Filtrarea este rege: Folosește schimbătoare de site cu două pistoane pe extruder. Acest lucru îți permite să schimbi sitele murdare fără a opri mașina, menținând producția 24/7.

- Întreținerea de rutină a lamei: Lamele ascuțite produc mai puțin praf (fine) și consumă mai puțină energie. Stabiliți un program strict de ascuțire.

💡 Ghidul Deciziei Cumpărătorului 2026

Înainte de a achiziționa o mașină de reciclare a plasticului rigid, adresați producătorului următoarele întrebări pentru a vă asigura conformitatea cu EEAT și rentabilitatea investiției:

- Sfârșia de spălat include o mașină de spălat cu apă fierbinte? (Esențial pentru îndepărtarea adezivilor și uleiurilor din recipientele rigide).

- Care este calitatea oțelului șurubului și a cilindrului? (Căutați un tratament bimetalic pentru a rezista la abraziunea materialelor plastice murdare).

- Sistemul de apă este în buclă închisă? (Crucial pentru reducerea facturilor la utilități și respectarea autorizațiilor de mediu).

- Oferiți punere în funcțiune locală și piese de schimb? (Timpul de nefuncționare distruge profitul; asigură-te că partenerul tău este accesibil).

De ce Energycle? Avantajul pentru cumpărătorii profesioniști

Industria de reciclare este inundată de utilaje generice care arată bine pe hârtie, dar cedează sub presiunea funcționării industriale 24/7. La Energycle, nu doar vindem utilaje; proiectăm și noi... soluții de reciclare la cheie adaptate peisajului de reglementare din 2026.

Noastre Linii de spălare și peletizare a plasticului rigid sunt construite din oțel gros și componente proiectate cu precizie pentru a face față celor mai dificile încărcături - de la butoaie HDPE la lăzi PP. Prioritizăm Automatizare inteligentă, permițându-vă să monitorizați consumul de energie și calitatea producției în timp real.

Sunteți gata să vă modernizați infrastructura de reciclare?

Nu lăsați utilajele învechite să vă frâneze afacerea. Adoptă tendințele anului 2026 cu echipamente construite pentru eficiență și randament de înaltă puritate.

Obțineți o ofertă de soluție personalizată