Kunststoff Pelletieranlagen: Ein Leitfaden für effizientes Recycling

Kunststoff-Pelletiermaschinen Die letzen, entscheidenden Schritte in den meisten Kunststoffrecyclinganlagen umwandeln saubere Kunststoffflakes in einheitliche, hochwertige Pellets, die für die Fertigung bereit sind. Für Unternehmen im Recycling- und Produktionssektor ist das Verständnis dieser Technologie grundlegend für Effizienz, Qualität und Profitabilität. Diese Maschinen sind nicht nur für die Abfallentsorgung bestimmt; sie sind Produktionsanlagen, die die Rohstoffe für eine kreislauforientierte Wirtschaft schaffen.

Dieser Leitfaden erläutert die Funktion von Kunststoffpelletiermaschinen, gibt Details über die verschiedenen Systeme und skizziert die wichtigsten Faktoren bei der Auswahl von Equipment. Bei Energycle-Maschine, bauen wir Lösungen, die den spezifischen Bedürfnissen Ihrer Materialien und Betriebsziele entsprechen.

Was ist eine Kunststoff-Pelletiermaschine?

Eine Kunststoffpelletiermaschine, auch Granulator genannt, ist ein auf einem Extruder basierendes System, das verarbeiteten Kunststoff schmilzt, filtert und in einheitlich große Pellets schneidet. Es ist wichtig, sie von einem Zerkleinerer oder Mahler zu unterscheiden, der die erste Größenreduzierung von Rohabfallkunststoff durchführt. Der Pelletizer nimmt die bereits zerkleinerten und gewaschenen Kunststoffflakes und rekomponiert sie in einen dichten, leicht zu handhabenden Format.

Diese endgültigen Pellets haben eine einheitliche Form, Größe und Dichte, was sie ideal für die Zufuhr in Fertigungsmaschinen wie Spritzgießmaschinen undblasformmaschinen macht.

Der Kernprozess: Wie funktioniert ein Pelletizer?

Der Kunststoffpelletierprozess ist eine mehrstufige Operation, die darauf ausgelegt ist, ein reines und homogenes Endprodukt zu schaffen. Obwohl die Maschinenkonstruktionen variieren, bleiben die grundlegenden Schritte gleich:

- Fütterung: Reine, trockene Kunststoffflakes werden aus einem Schüttgutbehälter in den Extruderzylinder gefördert. Eine einheitliche Förderrate ist für eine stabile Ausgabe unerlässlich.

- Schmelzen und Homogenisieren: Innerhalb des Zylinders wird das Material durch einen rotierenden Schraubenaufsatz nach vorne befördert. Heizungen entlang des Zylinders schmelzen den Kunststoff, und die Scherbewegung des Schraubenaufsatzes mischt ihn in einen einheitlichen flüssigen Zustand.

- Filtration und Entgasung: Das geschmolzene Kunststoffmaterial wird durch einen Siebwechsler gepresst, der ein Filtrationssystem darstellt und jegliche verbliebenen physischen Verunreinigungen wie Holz, Papier oder ungelöste Partikel entfernt. Anschließend wird in einem Vakuum-Entgasungsbereich des Extruderzylinders Feuchtigkeit und volatile Gase entfernt, was für die Vermeidung von Blasen und Unvollkommenheiten in den Endpellets entscheidend ist.

- Schneiden: Das gefilterte, geschmolzene Kunststoffmaterial wird durch eine Düsenebene mit vielen kleinen Löchern extrudiert. Anschließend wird das entstehende Kunststofffadenmaterial durch ein Schneidssystem in Pellets geschnitten. Der Typ des SchneidSystems ist der Hauptunterschied zwischen Pelletiermaschinen.

- Kühlen und Trocknen: Die frisch geschnittenen Pellets werden sofort mit Wasser gekühlt, um ihre Form zu verfestigen. Danach werden sie entwässert und getrocknet, bevor sie zur Verpackung oder Lagerung gesammelt werden.

Haupttypen von Kunststoff-Pelletiersystemen

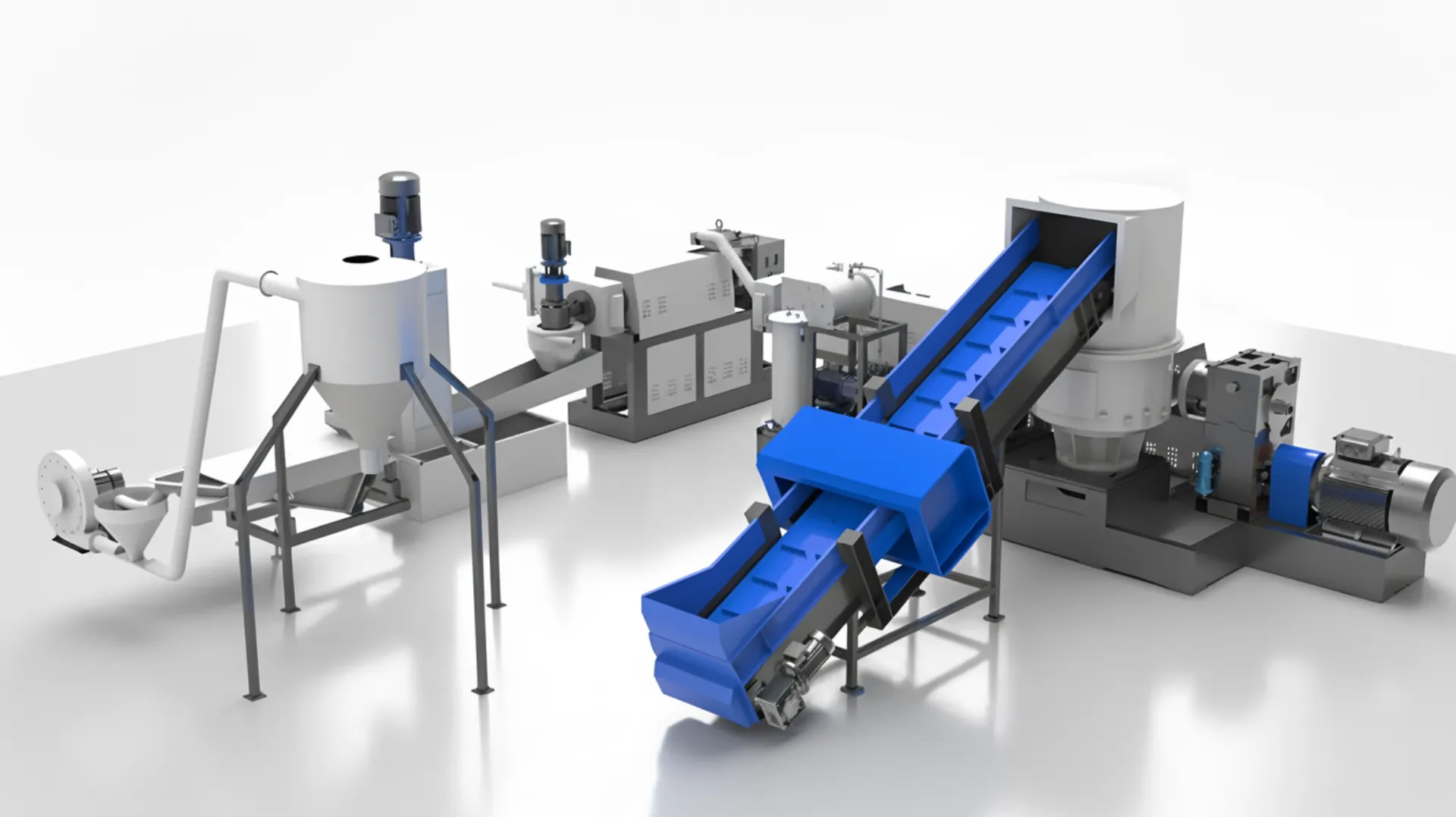

Die Wahl des richtigen Pelletiersystems hängt stark vom Typ des Kunststoffs, seinem Zustand und der erforderlichen Produktionsleistung ab. Hier sind die häufigsten Konfigurationen:

Strangpelletierer

In diesem System wird geschmolzener Kunststoff als kontinuierliche Fäden extrudiert, ähnlich wie Spaghetti. Diese Fäden werden durch ein Wasserbad gezogen, um sie abzukühlen, und dann in ein separates Schneidgerät (den Pelletizer) geleitet, das sie in kurze, zylindrische Pellets schneidet.

- Am besten geeignet für: Breites Spektrum an Thermoplasten, Labormaßstab der Produktion und Operationen, bei denen die Anfangskosten eine Hauptrolle spielen.

- Überlegungen: Erfordert mehr Fläche und Operatorüberwachung, da die Fäden während des Prozesses brechen können, was die Produktion stoppt.

Wasserring-Pelletiermaschinen

Hier erfolgt die Schneidung direkt am Düsenkopf. Wenn das Kunststoffgranulat aus der Düse austritt, schneidet ein Ring rotierender Messer über die Oberfläche, um die Pellets zu zerkleinern. Ein Ring zirkulierenden Wassers fängt die Pellets sofort auf und kühlt sie ab, bevor sie in einen Trockner transportiert werden.

- Am besten geeignet für: Polyolefine wie Polypropylen (PP) und Polyethylen (PE), insbesondere aus Filmmüll oder Müll von Beuteln. Es bietet eine gute Balance aus Automatisierung und Kosten.

- Überlegungen: Für sehr brüchige oder klebrige Materialien weniger geeignet.

Unterwasser Pelletiermaschinen (UWP)

Dies ist ein hochautomatisiertes System, bei dem der Schneidkopf vollständig in einem temperierten Wasserkammer untergetaucht ist und gegen die Düsenplatte gepresst wird. Die Pellets werden sofort geschnitten und festgehalten.

- Am besten geeignet für: Für den Hochleistungsproduktion und die Verarbeitung sensibler oder niedrigviskoser Kunststoffe wie PET. Sie produziert hochgleichmäßige, sphärische Pellets.

- Überlegungen: Ein höherer Anfangsinvestition und komplexer in der Bedienung und Wartung als andere Systeme.

Entdecken Sie unsere Lösungen für Kunststoff Pelletiermaschinen

Von Strangsystemen bis hin zu Wasser-Ring-Systemen sind unsere Pelletiermaschinen für Langlebigkeit und Leistung konzipiert. Finden Sie die perfekte Maschine, um Ihre spezifischen Bedürfnisse im Kunststoffrecycling und Ihre Produktionsziele zu erfüllen.

Sehen Sie unsere ModelleAnwendungen von recycelten Kunststoffgranulaten

Das Produkt einer Kunststoffgranuliermaschine ist ein vielseitiges Rohmaterial, das in unzähligen Branchen eingesetzt wird. Die Qualität dieser Granulate beeinflusst direkt die Qualität der Endprodukte.

- Verpackung: Herstellung neuer Flaschen, Behälter, Folien und Taschen.

- Automobilindustrie: Guss von nicht-kritischen Teilen wie Stoßdämpfern, Armaturenbrettern, Innenverkleidungen und Radabdeckungen.

- Konstruktion: Produktion von Verbundholz, Rohren, Bodenbelägen und Dämmmaterialien.

- Konsumgüter: Herstellung von Möbeln, Körben, Spielzeugen und Haushaltsgegenständen.

Die Auswahl des richtigen Granulators für Ihre Betriebsweise

Die Auswahl der richtigen Maschine erfordert mehr als nur die Wahl eines Typs. Sie müssen Ihren spezifischen Betriebskontext bewerten:

- Materialart: Welchen Kunststoff verarbeiten Sie (z.B. harter HDPE, flexibles LDPE-Film, PET)? Der Schmelzfließindex (MFI) und die Eigenschaften des Materials bestimmen den besten Schraubendesign und das Schneidssystem.

- Kontaminationsgrad: Wie sauber ist Ihr Eingangsmaterial? Der Bedarf an robuster Filtration und Entgasung hängt von der Effektivität Ihrer vorfließenden Reinigungs- und Sortierlinie ab.

- Erforderlicher Durchsatz: Was ist Ihr gewünschtes Ausgangsprodukt in Kilogramm oder Pfunden pro Stunde? Dies bestimmt die erforderliche Maschinengröße und Motorleistung.

- Erwünschte Pelletqualität: Produzieren Sie Pellets für hochwertige Anwendungen oder für allgemeine Verwendung? Die erforderliche Einheitlichkeit und Reinheit beeinflussen Ihre Wahl zwischen Systemen wie Strang- oder Unterwasser-Pelletiermaschinen.

Eine gut ausgewählte Kunststoff-Pelletiermaschine ist ein zuverlässiger Motor für Wachstum, der wertloses Abfallmaterial in ein konsistentes, profitables Produkt umwandelt. Durch sorgfältige Abstimmung der Technologie auf Ihre Materialien und Geschäftsziele können Sie eine widerstandsfähige und nachhaltige Betriebsweise aufbauen. Für weitere Informationen über industrielle Technologien bieten Veröffentlichungen wie Kunststoff-Technologie umfassende technische Ressourcen.