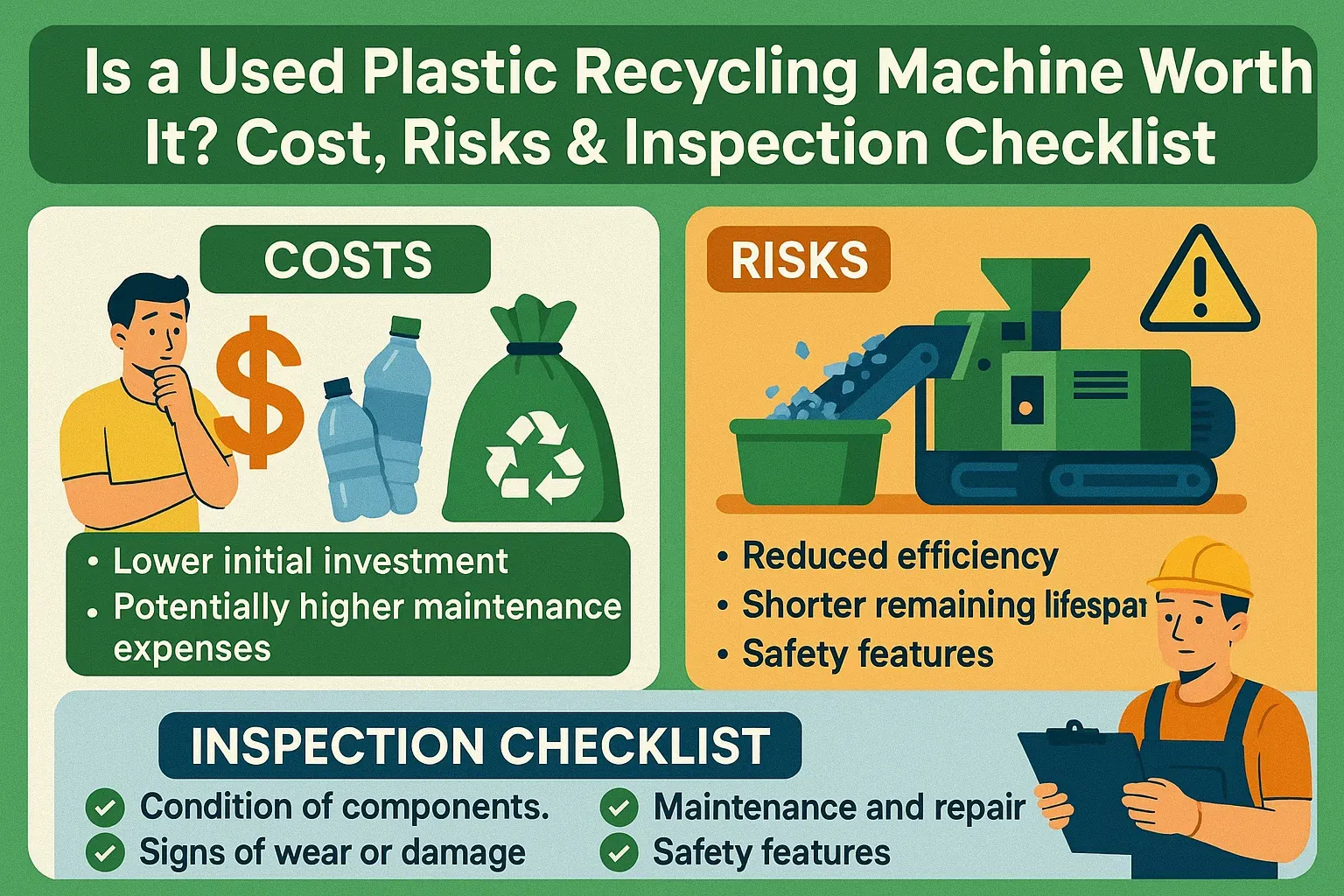

El impulso hacia una economía circular y la creciente presión regulatoria hacen que el reciclaje de plástico sea más crucial que nunca. Para las empresas que buscan iniciar o expandir sus operaciones de reciclaje de plástico, a menudo surge la pregunta sobre el equipo: ¿Invertir en una máquina de reciclaje de plástico usada es una decisión financiera inteligente o un posible riesgo? Esta guía completa ayudará a compradores de equipos industriales, ingenieros y personal técnico a comprender las complejidades de la adquisición de maquinaria de reciclaje de plástico usada, evaluando los costos, comprendiendo los riesgos y proporcionando una lista de verificación de inspección crucial.

El impulso global hacia la sostenibilidad es innegable. A medida que las empresas buscan cada vez más minimizar su impacto ambiental y cumplir con regulaciones más estrictas, la demanda de soluciones eficientes para el reciclaje de plástico se dispara. Tanto si es un experto en la industria del reciclaje como si es un recién llegado que busca capitalizar este mercado en crecimiento, la maquinaria que elija será fundamental para su éxito. Si bien los equipos nuevos ofrecen la tecnología y las garantías más avanzadas, el atractivo de un ahorro significativo en costos a menudo convierte a la maquinaria usada en una opción tentadora. Pero ¿es la opción adecuada para su operación?

El atractivo de los artículos usados: comprender sus posibles beneficios

La ventaja más evidente de optar por una máquina de reciclaje de plástico usado es la inversión inicial reducidaEsto puede ser especialmente atractivo para startups o empresas con capital limitado. Los ahorros pueden variar considerablemente, llegando en ocasiones a 50% o más en comparación con el precio de una unidad nueva. Este capital liberado puede asignarse posteriormente a otras áreas críticas del negocio, como costos operativos, personal o adquisición de materias primas.

Más allá del costo inicial, otros beneficios potenciales incluyen:

- Tiempos de entrega más rápidos: La maquinaria nueva suele tener plazos de entrega largos debido a su fabricación y envío. Una máquina usada suele estar disponible mucho antes, lo que le permite poner en marcha su operación de reciclaje más rápidamente.

- Tecnología probada: Si bien no es la tecnología más avanzada, una máquina usada tiene un historial comprobado. Es posible encontrar modelos con años de funcionamiento confiable en aplicaciones similares, lo que ofrece cierto grado de previsibilidad.

- Potencial para un retorno de la inversión más rápido: Una inversión inicial menor puede traducirse en un retorno de la inversión más rápido, suponiendo que la máquina funcione de manera eficiente y confiable.

Cómo sortear los obstáculos: riesgos y consideraciones clave

Si bien el ahorro en costos es tentador, comprar maquinaria usada para reciclar plástico conlleva riesgos. Comprender estas posibles desventajas es crucial para tomar una decisión informada.

1. Historial de funcionamiento y mantenimiento desconocidos:

La mayor incógnita con los equipos usados es su pasado. ¿Se mantuvieron meticulosamente según las especificaciones del fabricante o se utilizaron a fondo con un mantenimiento mínimo? Un mantenimiento inadecuado puede provocar un desgaste prematuro de componentes críticos como motores, cajas de engranajes, tornillos, cilindros y cuchillas de corte.

2. Falta de garantía y soporte:

A diferencia de las máquinas nuevas, los equipos usados suelen no tener garantía del fabricante o tener una muy limitada. Esto significa que cualquier avería o reparación necesaria será completamente su responsabilidad financiera. El acceso al soporte técnico del fabricante original del equipo (OEM) también podría ser limitado o inexistente.

3. Potencial de menor eficiencia y tecnología obsoleta:

Las máquinas más antiguas podrían no ofrecer el mismo nivel de eficiencia energética o rendimiento que los modelos más nuevos. Además, podrían carecer de funciones avanzadas de automatización, capacidades de control de procesos o compatibilidad con sistemas modernos de monitorización de datos. Esto podría traducirse en mayores costos operativos y, potencialmente, en un producto reciclado de menor calidad.

4. Defectos ocultos y fallos inminentes:

Una máquina puede parecer funcional tras una breve inspección, pero podrían surgir problemas subyacentes poco después de la compra. Estos defectos ocultos pueden provocar tiempos de inactividad inesperados y reparaciones costosas.

5. Desafíos de compatibilidad e integración:

Integrar una máquina usada en su línea de producción actual puede presentar desafíos. Es fundamental garantizar la compatibilidad con los equipos anteriores y posteriores, así como con el suministro eléctrico y el espacio ocupado por sus instalaciones.

6. Disponibilidad de repuestos:

Para modelos más antiguos o menos comunes, conseguir repuestos puede resultar difícil y costoso. Un tiempo de inactividad prolongado debido a la falta de repuestos puede afectar significativamente su producción y rentabilidad.

7. Normas de seguridad:

Es posible que la maquinaria antigua no cumpla con las normas de seguridad vigentes. Las modificaciones para cumplirlas podrían incrementar el coste total y la complejidad de la adquisición.

El papel fundamental de una inspección exhaustiva: su lista de verificación previa a la compra

Una inspección meticulosa es la mejor defensa contra la adquisición de una máquina de reciclaje de plástico usada problemática. Idealmente, este proceso debería contar con la participación de personal técnico experimentado o un inspector externo cualificado.

A continuación se muestra una lista de verificación completa para guiar su inspección:

I. Revisión de la documentación y la historia:

- Documentos de compra originales: Verifique la antigüedad y las especificaciones originales de la máquina.

- Registros de servicio y mantenimiento: Esto es crucial. Revise el mantenimiento regular, los cambios de aceite, el reemplazo de piezas y cualquier reparación importante. Las lagunas en los registros pueden ser una señal de alerta.

- Manuales del operador y esquemas técnicos: Esencial para el funcionamiento, la resolución de problemas y el mantenimiento futuro.

- Horario de atención: Similar al kilometraje de un automóvil, esto da una indicación del desgaste.

- Propietario anterior y solicitud: Comprender cómo y dónde se utilizó la máquina puede brindar información sobre posibles patrones de desgaste y su idoneidad para sus necesidades.

II. Inspección física y mecánica:

- Integridad estructural general:

- Inspeccione el marco para detectar grietas, dobleces o corrosión significativa.

- Inspeccione todas las soldaduras para comprobar su integridad.

- Componentes clave de procesamiento (varía según el tipo de máquina, por ejemplo, trituradora, granuladora, extrusora, peletizadora):

- Trituradoras/Granuladoras:

- Cuchillas/cuchillos: Inspeccione si presentan desgaste, astillas o grietas, y si están bien afilados. Pregunte cuándo fueron afilados o reemplazados por última vez.

- Rotor: Verifique si hay daños, equilibrio y estado de los cojinetes (escuche si hay ruidos inusuales).

- Pantallas: Examine si hay desgaste, daños y el tamaño correcto.

- Extrusoras:

- Tornillo y barril: Este es un componente crítico y costoso. Consulte sobre el desgaste (p. ej., la capa de nitruración). Una inspección visual podría ser limitada sin desmontaje, pero pregunte sobre mediciones o problemas previos.

- Caja de cambios: Revise si hay fugas de aceite, ruidos inusuales o sobrecalentamiento. Pregunte sobre el historial de cambios de aceite.

- Bandas calefactoras y termopares: Asegúrese de que todos funcionen correctamente.

- Filtro de fusión/cambiador de pantalla: Inspeccionar desgaste y correcto funcionamiento.

- Tendederos (si aplica):

- Tanques y buques: Compruebe si hay fugas y corrosión.

- Bombas y agitadores: Inspeccione si hay fugas y escuche si hay ruidos en los cojinetes.

- Secadores (centrífugos, térmicos): Verifique el equilibrio, el funcionamiento del elemento calefactor y si hay bloqueos.

- Peletizadores:

- Cuchillas de corte/rotor: Inspeccione el desgaste y el ajuste adecuado.

- Placa de matriz: Compruebe si hay desgaste y bloqueos.

- Trituradoras/Granuladoras:

- Motores y accionamientos:

- Escuche si hay ruidos inusuales (zumbidos, rechinamientos).

- Compruebe si hay sobrecalentamiento.

- Inspeccione los soportes y acoplamientos del motor.

- Verifique que los datos de la placa de identificación coincidan con las especificaciones.

- Sistemas hidráulicos (si corresponde):

- Compruebe si hay fugas en mangueras, cilindros y bombas.

- Inspeccione el nivel y el estado del aceite (no debe estar turbio ni quemado).

- Pruebe la funcionalidad y la capacidad de respuesta.

- Sistemas neumáticos (si aplica):

- Compruebe si hay fugas de aire.

- Inspeccione filtros, reguladores y lubricadores.

- Transportadores y componentes de manipulación de materiales:

- Inspeccione las correas/cadenas para verificar desgaste, tensión y alineación.

- Compruebe los rodillos y cojinetes.

III. Inspección del sistema eléctrico y de control:

- Panel de control:

- Inspeccionar la limpieza y organización.

- Verifique el estado de los interruptores, botones e indicadores.

- Busque cualquier signo de sobrecalentamiento de los componentes o cableado suelto (tenga cuidado y asegúrese de que la energía esté apagada para realizar la inspección interna).

- Alambrado: Inspeccione si hay cableado desgastado, dañado o instalado incorrectamente.

- Características de seguridad:

- Verificar el funcionamiento de las paradas de emergencia.

- Verifique los enclavamientos de seguridad en las puertas de acceso y las protecciones.

- Asegúrese de que todas las protecciones estén en su lugar y en buenas condiciones.

- PLC y HMI (si corresponde):

- Verifique que la HMI (interfaz hombre-máquina) responda.

- Si es posible, verifique el programa del PLC o pregunte sobre su última actualización y cualquier problema conocido.

IV. Prueba operativa (si es posible y seguro):

- Solicitar una demostración: Lo ideal es ver la máquina funcionar con un material similar al que se planea procesar.

- Monitorizar el rendimiento:

- Escuche si hay ruidos inusuales durante el funcionamiento.

- Observar las vibraciones.

- Compruebe si hay fugas bajo la presión de funcionamiento.

- Monitoree el amperaje del motor (si es posible) para detectar sobrecarga.

- Evaluar la calidad y consistencia del material de salida.

- Pruebe todas las funciones y velocidades.

V. Consideraciones posteriores a la inspección:

- Costo de reparaciones/remodelaciones: Tenga en cuenta los problemas identificados y el coste de solucionarlos.

- Costos de aparejo y transporte: Estos pueden ser importantes para maquinaria de gran tamaño.

- Disponibilidad de experiencia técnica: ¿Dispone de personal interno capaz de realizar el mantenimiento y reparación de esta máquina específica o necesitará contratar especialistas externos?

Ilustración del flujo de trabajo: un proceso típico de reciclaje de plástico

Comprender las etapas del reciclaje de plástico puede ayudarlo a identificar los tipos específicos de maquinaria que podría necesitar y dónde un equipo usado podría encajar en su línea.

(Marcador de posición para un diagrama de flujo que ilustra un flujo de trabajo común de reciclaje de plástico. Esto normalmente incluiría: Recolección -> Clasificación -> Trituración/Molino -> Lavado y separación -> Secado -> Fusión y extrusión -> Peletización -> Fabricación de nuevos productos. El diagrama resaltaría dónde encajan diferentes máquinas como empacadoras, trituradoras, granuladores, líneas de lavado, extrusoras y peletizadoras).

Ejemplo de diagrama de flujo de trabajo:

[Residuos plásticos crudos] --> [Clasificación manual/automatizada] --> [Empacadora (para transporte/almacenamiento)] | v [Trituradora/Granuladora (Reducción de tamaño)] --> [Línea de lavado (Limpieza y eliminación de contaminantes)] | (Lavadoras por fricción, tanques de flotación-hundimiento, lavadoras en caliente) v [Sistema de secado (Secador centrífugo/térmico)] | v [Extrusora (Fundición y homogeneización)] --> [Filtración de material fundido/Cambiador de malla] | v [Peletizadora (de hebras, sumergible, de anillo de agua)] --> [Pellets reciclados] | v [Fabricación de nuevos productos]

Comparación de rendimiento: nuevo vs. usado (ejemplo ilustrativo)

Si bien los números específicos varían en gran medida según el tipo de máquina, la antigüedad y la condición, aquí hay una comparación ilustrativa para resaltar las posibles diferencias:

| Característica | Nueva máquina de reciclaje de plástico (por ejemplo, extrusora) | Máquina de reciclaje de plástico usada (p. ej., extrusora de 5 años) | Notas |

| Costo inicial | Alto | Medio a bajo | Ahorros iniciales significativos con vehículos usados. |

| Eficiencia energética | Alta (Última tecnología en motores y calefacción) | Moderado a bajo (Tecnología antigua) | Puede afectar los costos operativos a largo plazo. |

| Rendimiento | Generalmente más alto (diseño optimizado) | Potencialmente más bajo (desgaste, diseño antiguo) | Varía mucho según la condición y el modelo específico. |

| Costos de mantenimiento | Bajo (inicialmente, bajo garantía) | Moderado a alto (Potencial de reparaciones) | Presupuesto para reparaciones inesperadas con vehículos usados. |

| Nivel de automatización | Alto (PLC avanzado, monitoreo remoto) | Básico a moderado | Impacta los costos laborales y el control de procesos. |

| Garantía | Sí (normalmente 1-2 años) | Poco probable o muy limitado | Factor de riesgo importante para los equipos usados. |

| Valor de reventa | Bien | Regular a bajo | Depende de la condición y la demanda del mercado. |

| Plazo de entrega | Semanas a meses | Días a semanas | Es posible un arranque más rápido con el usado. |

Ejemplo de comparación visual (gráfico de barras conceptual):

Imagine un gráfico de barras con dos conjuntos de barras (Nuevo vs. Usado) para categorías como:

- Costo inicial: Barra usada significativamente más corta.

- Eficiencia Energética: Nueva barra más alta.

- Mantenimiento esperado (año 1-2): Barra usada mas alta.

- Características tecnológicas: Nueva barra más alta.

Tomar la decisión correcta: ¿Vale la pena comprar un producto usado? Para ti?

En última instancia, la decisión de comprar una máquina de reciclaje de plástico usada depende de una evaluación cuidadosa de sus circunstancias específicas, su tolerancia al riesgo y sus capacidades técnicas.

Una máquina usada podría ser una buena opción si:

- Su presupuesto es una limitación principal.

- Tiene acceso a una sólida experiencia técnica interna para mantenimiento y reparaciones.

- Se siente cómodo con un mayor nivel de riesgo.

- La máquina en cuestión tiene un historial bien documentado y pasa una inspección exhaustiva.

- La tecnología, aunque más antigua, es adecuada a sus necesidades de procesamiento y requisitos de calidad.

- Es necesario ponerse en funcionamiento rápidamente.

Es probable que una máquina nueva sea una mejor opción si:

- Prioriza la confiabilidad, la garantía y el soporte a largo plazo.

- Necesita la última tecnología para lograr máxima eficiencia, automatización y calidad de producción.

- Dispone de conocimientos técnicos internos limitados para reparaciones complejas.

- Su tolerancia al riesgo es baja y los costos operativos predecibles son primordiales.

Conclusión: proceda con diligencia

Invertir en una máquina de reciclaje de plástico usada puede ser una estrategia rentable, pero exige una diligencia debida exhaustiva, una atención minuciosa durante la inspección y una evaluación realista de los riesgos potenciales. Al adquirir conocimientos, utilizar una lista de verificación de inspección completa y sopesar cuidadosamente las ventajas y desventajas en función de sus necesidades operativas y capacidad financiera, podrá tomar una decisión informada que impulse su proyecto de reciclaje de plástico hacia el éxito. No deje que el precio inicial sea el único factor decisivo; una máquina aparentemente barata puede convertirse rápidamente en una carga costosa si no se elige con cuidado.