Optimisez votre efficacité : votre guide ultime pour choisir la bonne taille de tamis pour votre granulateur de plastique

Pour les acheteurs d'équipements industriels, les ingénieurs et le personnel technique du secteur de la transformation et du recyclage des plastiques, le granulateur est un outil incontournable. Mais son efficacité et la qualité du produit (le rebroyé) dépendent d'un élément souvent négligé : le tamis. Choisir la bonne taille de tamis pour un granulateur n'est pas un détail ; c'est une décision qui impacte le débit, la consistance des particules, la consommation d'énergie et même la durée de vie de votre équipement.

Ce guide vous explique tout ce que vous devez savoir pour prendre une décision éclairée et sélectionner la taille d'écran optimale pour votre application. C'est parti !

Qu'est-ce qu'un tamis granulateur et pourquoi est-il si crucial ?

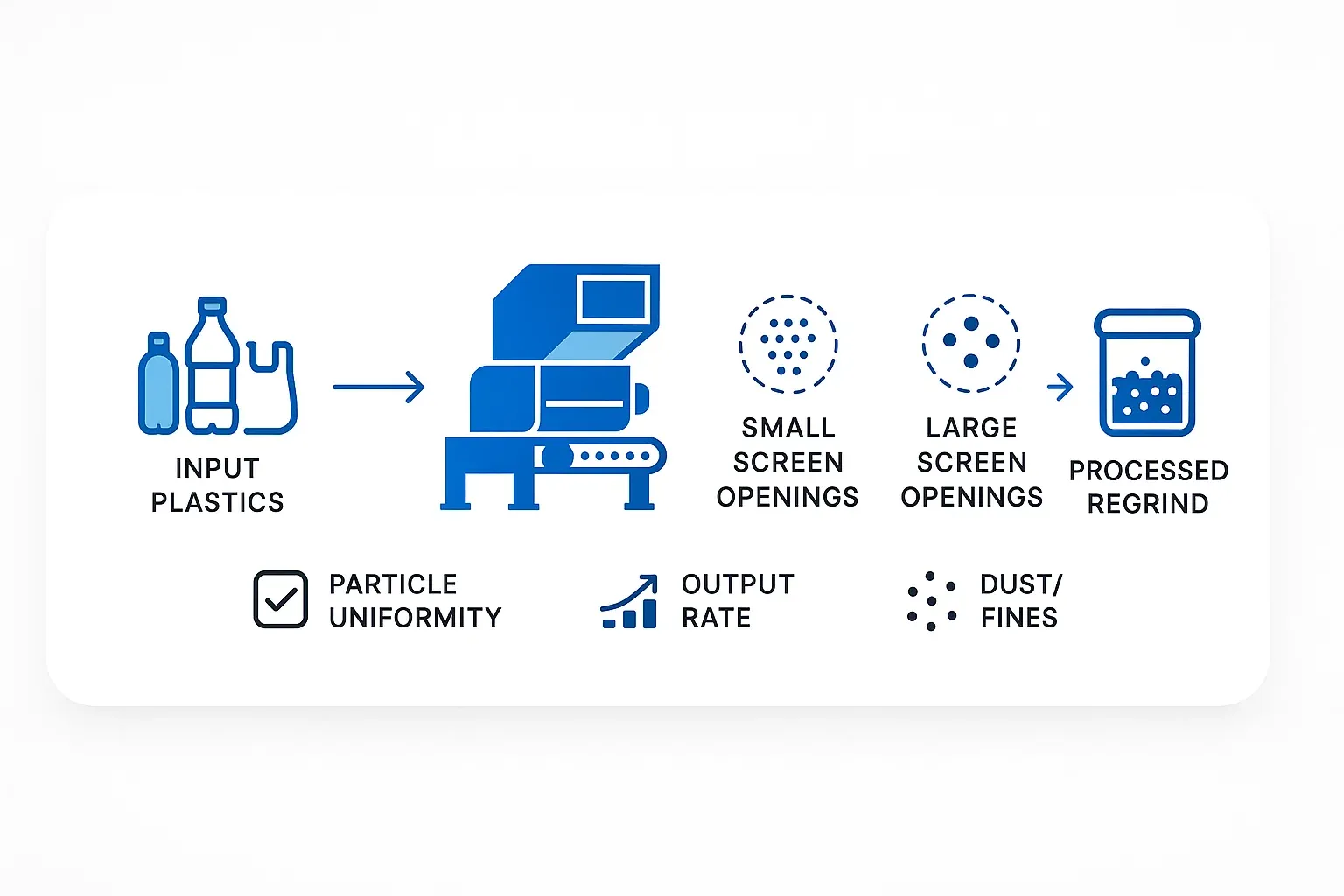

À la base, un granulateur de plastique Il réduit la taille des déchets plastiques, des canaux, des purges ou des pièces rejetées en particules plus petites et uniformes, appelées « rebroyés ». Le tamis du granulateur, généralement une tôle ou une plaque perforée, est placé sous la chambre de coupe. Lorsque les couteaux du rotor coupent le plastique, le matériau est forcé à travers les trous du tamis.

Les principales fonctions de l'écran sont :

- Pour contrôler le taille maximale des particules du matériau broyé. Le matériau reste dans la chambre de coupe jusqu'à ce qu'il soit suffisamment petit pour passer à travers les ouvertures du tamis.

- Pour contribuer à la uniformité du rebroyé.

Pourquoi est-ce crucial ?

- Qualité du broyage : La taille et la consistance de votre rebroyé influencent directement sa réutilisation dans les procédés ultérieurs (par exemple, moulage par injection, extrusion). Des particules irrégulières ou surdimensionnées peuvent entraîner des problèmes de traitement, tandis qu'un excès de fines peut entraîner des problèmes de manutention et des irrégularités de fusion.

- Débit et efficacité : La taille du tamis influence la vitesse à laquelle le matériau sort de la chambre de coupe. Un tamis mal dimensionné peut créer des goulots d'étranglement, réduire le débit et augmenter la consommation d'énergie.

- Équipement d'usure : Un tamis mal adapté peut entraîner une usure accrue des couteaux, du tamis lui-même et exercer une contrainte excessive sur le moteur et les composants d'entraînement du granulateur.

Facteurs clés influençant le choix de la taille de l'écran de votre granulateur

Choisir la bonne taille d'écran est une question d'équilibre. Voici les principaux facteurs à prendre en compte :

-

Taille finale souhaitée des particules (spécification de rebroyage) :

C'est souvent le point de départ. Quelle taille de rebroyé votre processus en aval requiert-il ? Si vous réintroduisez du rebroyé dans de la matière vierge pour le moulage, sa taille et sa forme doivent généralement être similaires à celles des granulés vierges pour une fusion et un écoulement constants.

Règle générale : Le diamètre du trou de tamis est généralement légèrement supérieur à la granulométrie maximale souhaitée. Par exemple, un trou de tamis de 10 mm peut produire des particules de 8 à 10 mm.

-

Type de matière plastique traitée :

- Plastiques durs et cassants (par exemple, PS, SAN, acrylique) : Ces matériaux se fracturent facilement. Vous pourriez utiliser une taille de tamis plus proche de la granulométrie cible. Cependant, ils peuvent aussi être abrasifs.

- Plastiques souples et flexibles (par exemple, PEBD, film PP, TPE) : Ces matériaux peuvent être complexes. Ils ont tendance à s'étirer et à se déformer plutôt qu'à se briser. Des trous de tamis plus petits peuvent être nécessaires pour assurer une découpe efficace, mais cela peut réduire le rendement et augmenter l'accumulation de chaleur. Les « granulateurs de film » spécialisés sont souvent dotés de tamis de conception spécifique.

- Plastiques robustes et résistants aux chocs (par exemple, PC, ABS, nylon) : La granulation de ces matériaux nécessite davantage d'énergie. Le choix du tamis doit donc concilier la taille des particules avec la capacité du granulateur à traiter efficacement le matériau sans chaleur excessive ni particules fines.

-

Taille et forme du matériau d'entrée :

- Pièces volumineuses (par exemple, purges, grandes pièces moulées) : Des tamis plus grands et plus ouverts peuvent être envisagés dans un premier temps pour permettre aux couteaux de « mordre » le matériau, mais la granulométrie finale reste essentielle. Un pré-broyage peut être nécessaire pour les pièces de très grande taille.

- Coureurs et grappes : Ceux-ci sont généralement plus faciles à traiter.

- Film et feuille : Peut s'enrouler autour du rotor s'il n'est pas géré correctement. La taille du tamis et la configuration des couteaux sont essentielles.

- Débit requis (kg/h ou lb/h) :

En général, des trous de tamis plus grands permettent un débit plus élevé car le matériau sort plus rapidement de la chambre de coupe.

Des trous de tamis plus petits permettent au matériau de rester plus longtemps dans la chambre, ce qui réduit le débit et augmente potentiellement les particules fines et la chaleur. Vous devez trouver le juste équilibre entre la granulométrie souhaitée et vos exigences de production.

-

Conception du rotor du granulateur et configuration des couteaux :

- Rotor ouvert : Idéal pour les matériaux sensibles à la chaleur et les pièces volumineuses, permettant une meilleure circulation de l'air.

- Rotor fermé (solide) : Offre plus de puissance de coupe pour les matériaux plus résistants.

- Nombre de couteaux du rotor et du lit : Un plus grand nombre de couteaux signifie généralement plus de coupes par tour, ce qui peut permettre des trous de tamis légèrement plus grands tout en obtenant une taille de particule plus petite.

- Écart du couteau : Un espacement de couteau correctement réglé est essentiel pour une coupe efficace et fonctionne en tandem avec l'écran.

-

Niveau acceptable des amendes :

Les « fines » sont de très petites particules ou poussières. Un excès de fines peut entraîner des problèmes dans les procédés en aval.

Des trous de tamis plus petits, en particulier avec des matériaux mous ou sensibles à la chaleur, peuvent parfois entraîner une augmentation des fines en raison d'un broyage excessif et d'une accumulation de chaleur.

Comprendre les formes et les motifs des trous d'écran

Bien que les trous ronds soient les plus courants, d'autres options existent :

- Trous ronds : Ils offrent une bonne forme de particules et constituent la norme industrielle pour la plupart des applications. Ils offrent une bonne résistance.

- Trous carrés : Moins courant, peut parfois offrir un débit légèrement supérieur pour une zone ouverte donnée, mais peut entraîner des particules moins uniformes ou davantage de « queues » sur les particules.

- Motifs décalés ou droits : Les motifs décalés (où les trous des rangées adjacentes sont décalés) offrent généralement une meilleure résistance de l'écran et une usure plus uniforme par rapport aux motifs en rangées droites.

Le pourcentage de surface ouverte (la surface totale des trous par rapport à la surface totale du tamis) est également un facteur critique. Une surface ouverte plus importante se traduit généralement par un débit plus élevé, mais peut également réduire la résistance du tamis.

L'impact de la taille de l'écran : une comparaison rapide

Pour illustrer cela, considérons les tendances générales :

| Fonctionnalité | Trous d'écran plus petits (par exemple, 6 à 8 mm) | Trous d'écran plus grands (par exemple, 10-15 mm+) |

|---|---|---|

| Taille des particules | Plus petit, plus uniforme | Plus grand, potentiellement moins uniforme |

| Débit | Inférieur | Plus haut |

| Génération d'amendes | Potentiellement plus élevé (en cas de sur-broyage) | Généralement inférieur |

| Consommation d'énergie | Production potentiellement plus élevée par unité | Production généralement inférieure par unité |

| Accumulation de chaleur | Plus haut | Inférieur |

| Pertinence | Applications nécessitant un broyage fin | Réduction en vrac, spécifications moins critiques |

Conseils pratiques pour choisir et optimiser votre écran

- Consultez le fabricant de votre granulateur : Ils constituent votre meilleure première ressource. Fournissez-leur des détails sur votre matériel, votre format de saisie et le résultat souhaité.

- Commencez par une recommandation standard : En cas de doute, commencez par une taille couramment utilisée pour votre type de matériau (par exemple, 8 mm ou 10 mm pour de nombreux plastiques rigides).

- Testez, testez, testez ! La meilleure façon de trouver l'écran optimal est de procéder à des tests empiriques. Effectuez des essais avec différentes tailles d'écran et analysez :

- Distribution granulométrique des particules broyées (analyse par tamisage)

- Débit

- Présence d'amendes

- Température du boîtier du broyeur et du granulateur

- Ampérage du moteur

- Envisagez une gamme d’écrans : Il est souvent utile d'avoir plusieurs tailles d'écran différentes à portée de main, surtout si vous traitez différents matériaux ou si vos spécifications de broyage changent.

- Évitez de réduire inutilement votre budget : L’utilisation d’un écran beaucoup plus petit que nécessaire réduit considérablement le débit et augmente l’usure et la consommation d’énergie.

- Évitez de voir trop grand : Cela entraînera des particules surdimensionnées qui pourraient être inutilisables ou causer des problèmes en aval.

- Inspectez et entretenez régulièrement les écrans : Des écrans usés, endommagés ou obstrués réduisent considérablement les performances. Remplacez-les si nécessaire.

- Assurez-vous que les écrans sont installé correctement et en toute sécurité.

Conclusion : Le bon écran est la clé du succès de la granulation

Choisir la bonne taille de tamis pour votre granulateur de plastique est une étape cruciale pour optimiser vos opérations de traitement et de recyclage des plastiques. En prenant soigneusement en compte le type de matériau, la granulométrie souhaitée, les besoins de débit et les capacités de votre granulateur, vous pouvez sélectionner un tamis qui produit un broyat de haute qualité, optimise l'efficacité et minimise les coûts d'exploitation.

Ne sous-estimez pas la puissance de ce composant d'apparence simple. Un tamis bien choisi, associé à un entretien adéquat du granulateur, sera rentable à long terme. En cas de doute, consultez toujours votre fournisseur d'équipement ou un expert en granulation. Vous pouvez également explorer notre gamme de granulateurs de plastique pour voir les options disponibles et vous assurer de faire le meilleur choix pour vos besoins spécifiques.