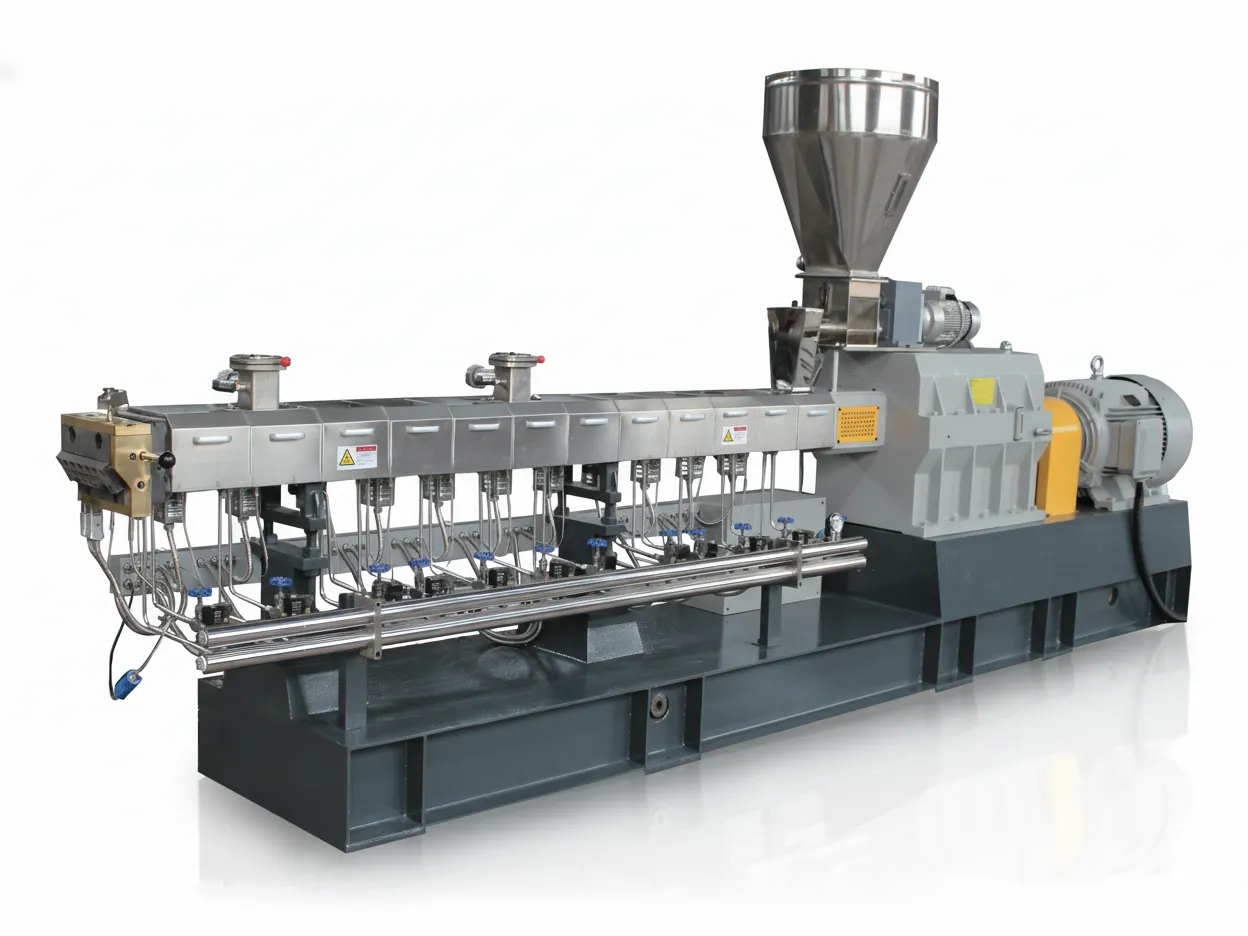

Kétcsigás keverő- és extrudáló pelletáló sor

Kifejezetten keverésre, kompaundálásra, illékony anyagok eltávolítására és stabil extrudálásra fejlesztették ki – ideális mesterkeverékekhez, töltött kompaundokhoz, polimerkeverékekhez és nagy értékű újrahasznosított kompaundokhoz.

Árajánlat kéréseNem csak extrudálásra, hanem kompaundálásra is tervezték

Egy általános célú, kétcsigás extruderrel ellentétben, amely elsősorban az előre összekevert olvadékot tolja ki, ezt a gyártósort úgy tervezték, hogy egyenletesen diszpergálja a töltőanyagokat és adalékanyagokat, szellőztetéssel/vákuummal eltávolítsa az illékony anyagokat, és integrált szűréssel és pelletizálással állandó pelletminőséget biztosítson.

Összetételi minőség előnyei

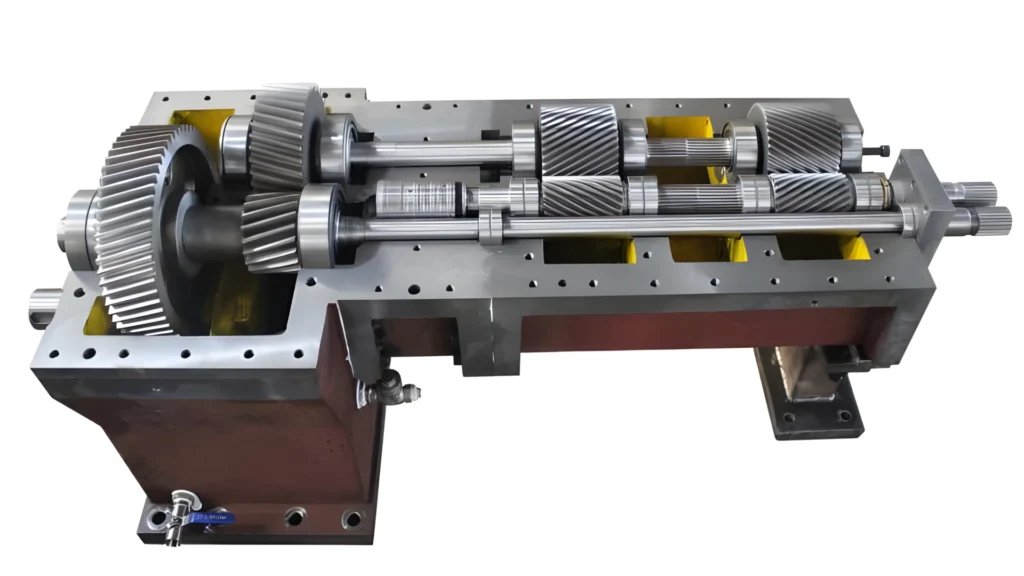

Nagy intenzitású keverés

Az optimalizált csavarelemek erős diszperzív és elosztó keverést biztosítanak a stabil vegyülettulajdonságok érdekében.

Precíziós etetés

Támogatja a gravimetrikus/volumetrikus adagolókat, az oldalsó adagolást és a töltőanyagok, rostok és adalékanyagok személyre szabott adagolását.

Illékonyodás szabályozása

A szellőztető és vákuumos opciók eltávolítják a nedvességet és az illékony anyagokat, így tisztább pelleteket és kevesebb hibát eredményeznek.

Integrált szűrés és pelletizálás

A hidraulikus szitaváltó és a pelletizálási lehetőségek (szálas vagy vízgyűrűs) stabilizálják a minőséget és a termelést.

Miben különbözik egy hagyományos kétcsigás extrudertől?

Legjobb az egyszerű extrudáláshoz

Gyakran használják már jól előkészített vagy előre összekevert anyagok olvasztására és szállítására.

- Korlátozott diszperzió magas töltőanyag-/adalékanyag-tartalom esetén

- Kevesebb dedikált keverési zóna (szellőztetés, vákuum, oldalsó adagolás)

- A downstream berendezések lehetnek külsőek vagy nem integráltak.

- Nagyobb a tételenkénti eltérés kockázata az összetett receptek esetében

Keverésre + kompaundálásra + extrudálásra tervezve

Úgy tervezték, hogy a gyantát + töltőanyagokat + adalékanyagokat állandó minőségű keverékké alakítsa, majd stabil minőségellenőrzés mellett pelletizálja.

- Konfigurálható csavaros/hordós modulok diszperzív és elosztó keveréshez

- Adagoló opciók porokhoz, rostokhoz, folyadékokhoz és oldalsó adagoláshoz

- Szellőztetés/vákuum az illékony anyagok eltávolítására és a pellet megjelenésének javítására

- Integrált szűrés + pelletizálás a tisztább, egyenletes pelletekért

A keverés–összetevés–extrudálás munkafolyamata

- Etetés és adagolás: A gyantát és az adalékanyagokat pontosan adagolja (fő adagoló + szükség szerint oldalsó adagoló).

- Intenzív keverés: A csavaros elemek egyenletesen diszpergálják a töltőanyagokat/pigmenteket és osztják el az adalékanyagokat az olvadékban.

- Szellőztetés / Vákuum: A nedvességet és az illékony anyagokat eltávolítják a stabilitás javítása és a buborékok/szag csökkentése érdekében.

- Olvadékszűrés: A hidraulikus szitaváltó felfogja a szennyeződéseket a tiszta, stabil olvadékáram érdekében.

- Pelletizálás: A polimer és a downstream követelmények alapján válasszon szálas vagy vízgyűrűs pelletizálást.

- Hűtés és kezelés: A pelleteket lehűtik, megszárítják (ha szükséges), és tárolásra vagy csomagolásra szállítják.

Nagy értékű összetett alkalmazások

Masterbatch gyártás

Nagy koncentrációjú színezék/adalékanyag/töltőanyag mesterkeverék, állandó diszperzióval és megismételhető minőséggel.

Töltött és erősített vegyületek

Ásványi anyagokhoz (CaCO₃, talkum) és szálerősítéshez optimalizálva, stabil áteresztőképességgel és olvadékszabályozással.

Újrahasznosított vegyületek

Javítja az újrahasznosított anyagok konzisztenciáját az illékony anyagok eltávolításával és szűrésével a tisztább pelletek érdekében.

Reaktív / funkcionális összetétel

Támogatja a speciális készítmények és funkcionális adalékanyagok szabályozott keverési zónáit.

Fő műszaki paraméterek

| Sor | Extruder | Csavarátmérő (mm) | Tengelysebesség (rpm) | Motorteljesítmény (kW) | Kapacitás (kg/h) |

|---|---|---|---|---|---|

| GTS52/120 | GTE52 | 51.4 | 600 | 55–75 | 180–260 |

| SJ120 | 120 | 85 | |||

| GTS65/150 | GTE65 | 62.4 | 600 | 90–110 | 260–350 |

| SJ150 | 150 | 85 | |||

| GTS75/180 | GTE75 | 71 | 600 | 132–160 | 450–550 |

| SJ180 | 180 | 85 | |||

| GTS95/200 | GTE95 | 93 | 600 | 185–200 | 650–750 |

| SJ200 | 200 | 85 |

*A specifikációk a formulától és a konfigurációtól függően változhatnak. Lépjen kapcsolatba velünk a megfelelő megoldásért.

Gépbemutató

Nézd meg működés közben

Gyors áttekintés a keverési és pelletizálási munkafolyamatról.

Garancia és telepítés

1 év korlátozott garancia

Minden újrahasznosító és keverő rendszerünkre átfogó, egyéves korlátozott garanciát vállalunk.

Folyamattámogatás és testreszabás

Csavarkonfigurációs útmutatást, telepítési támogatást és értékesítés utáni szolgáltatást nyújtunk, hogy megfeleljünk az Ön receptúrájának és termelési céljainak.

Gyakran ismételt kérdések

Miben különbözik ez a keverősor egy hagyományos kétcsigás extrudertől?

Ez a rendszer keverés, illékony anyagok eltávolítása, szűrés és pelletizálás köré van konfigurálva – így megbízhatóan képes a gyantát + töltőanyagokat/adalékanyagokat egyenletes keverékké alakítani. Egy standard extruder gyakran a már előkészített anyag egyszerű extrudálására összpontosít.

Támogatják a magas töltőanyag-tartalmú vagy üvegszálas készítményeket?

Igen. A megfelelő adagolókkal és csigaelemekkel a gyártósor képes ásványi anyagokkal töltött és erősített vegyületek kezelésére. A kapacitás és az elérhető töltet a készítménytől, a szemcsemérettől és az adagolási stabilitástól függ – ossza meg receptjét az ajánlott konfigurációért.

Hogyan válasszam a szálas pelletizálást a vízgyűrűs pelletizálással szemben?

A szálgranuláció robusztus és széles körben elterjedt számos vegyület esetében. A vízgyűrűs granuláció kompakt és hatékony a stabil olvadékfolyások érdekében. Javaslatunkat a polimer típusa, az áteresztőképesség és a pelletminőségi követelmények alapján javasoljuk.

Biztosítanak csavarkonfigurációt és üzembe helyezési támogatást?

Igen. Javasolhatunk csavaros/hordós elrendezéseket, valamint telepítési útmutatást, üzembe helyezési támogatást és karbantartási tanácsokat tudunk nyújtani, hogy gyorsan elérhesse a stabil teljesítményt.

Milyen bemeneti adatokra van szükség a vonal megfelelő méretezéséhez?

Kérjük, ossza meg a polimer típusát/típusait, a töltőanyag/adalékanyag százalékos arányát, a célkapacitást (kg/h), a nedvesség/szennyezettségi szintet és a kívánt pelletizálási módszert. Összehangoljuk az extruder méretét, az adagolókat, a szűrőt és a további berendezéseket.

Kérjen árajánlatot a keverési sorára

Mondja el nekünk a receptúráját és a célkapacitását – csapatunk javaslatot tesz a megfelelő adagolókra, csigakonfigurációra, szűrésre és pelletizálási beállításokra.