Újrahasznosítási hírek

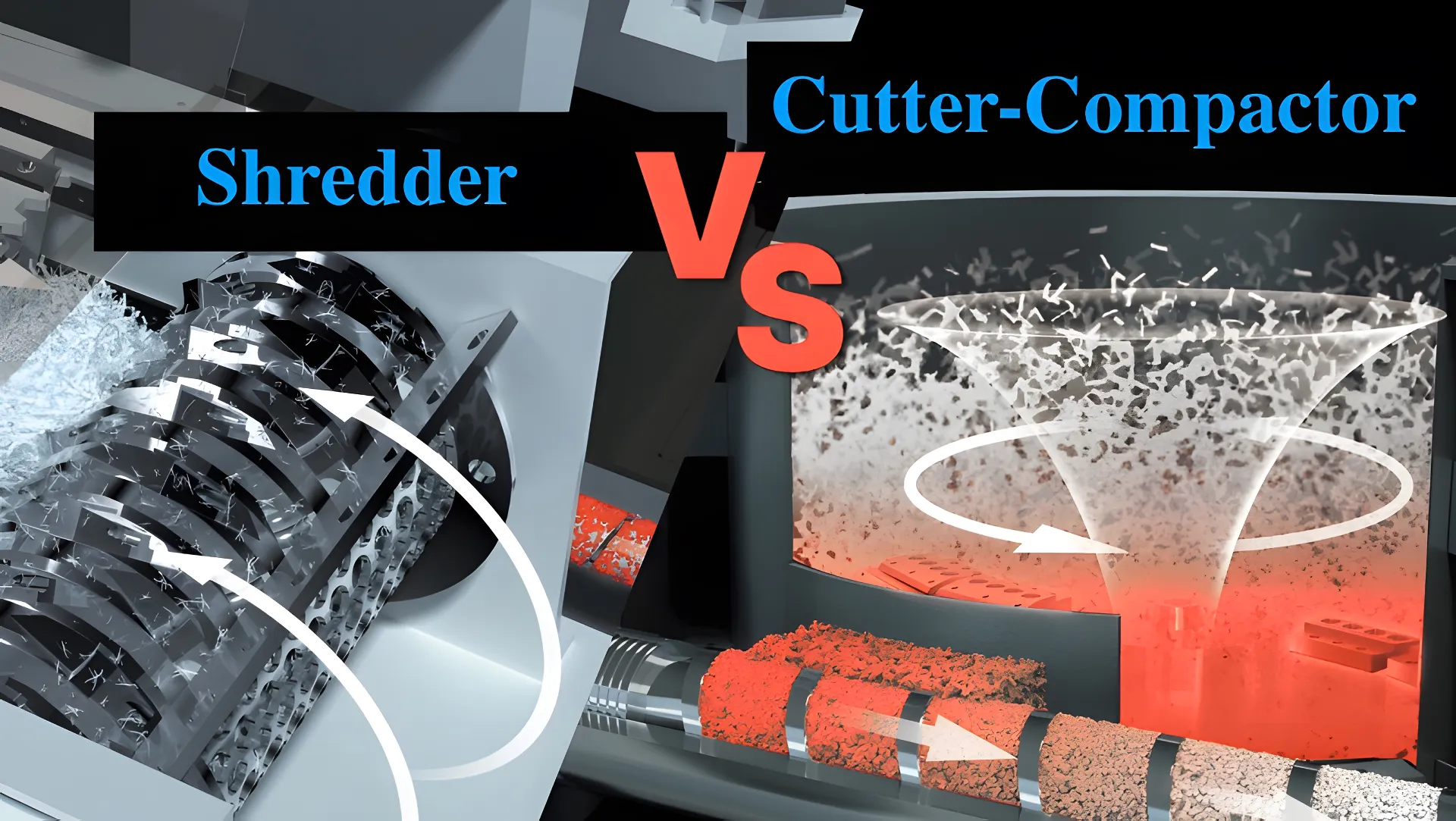

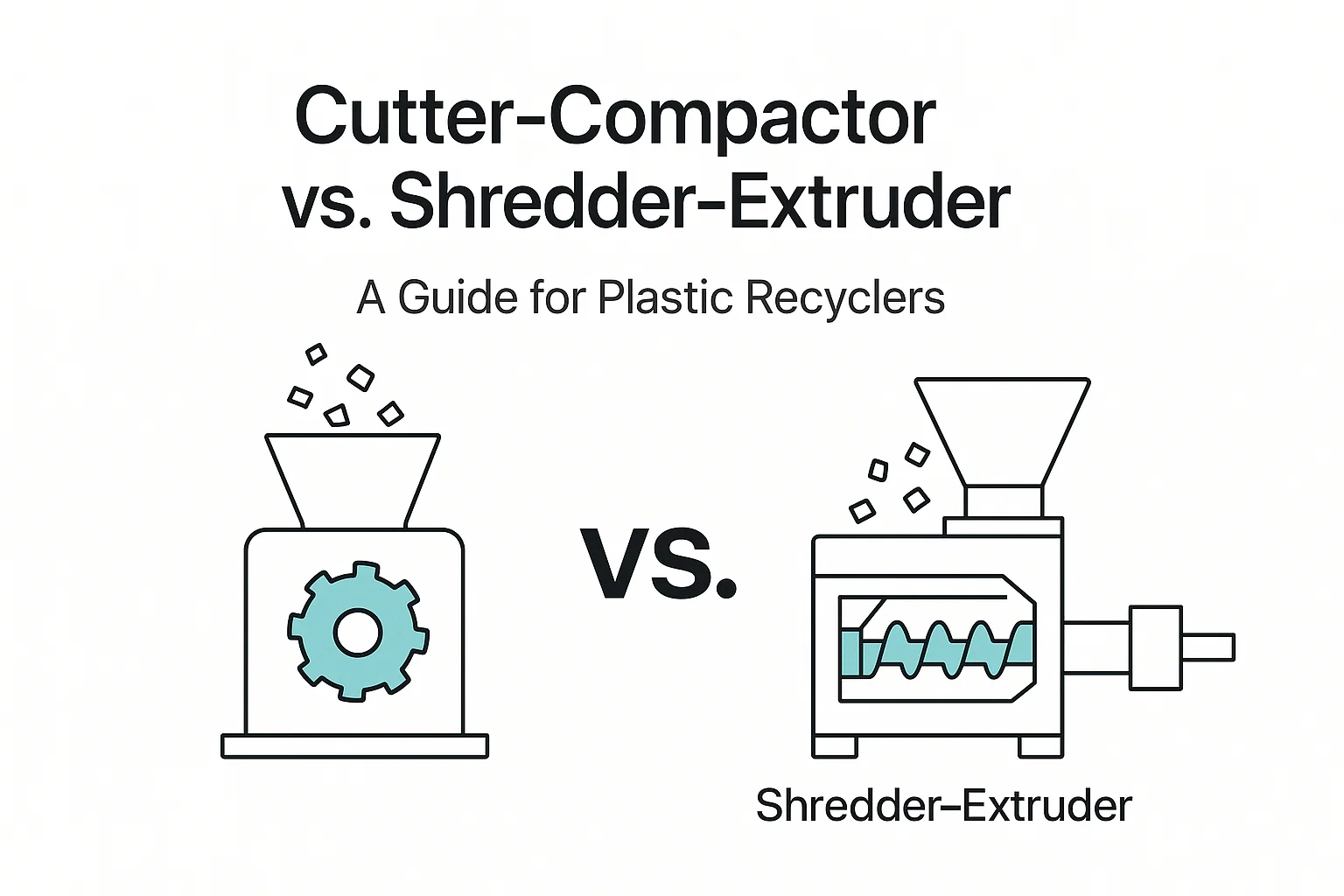

Az ipari műanyag-újrahasznosításban a választás a következők között: Vágó-tömörítő rendszer (gyakran "3 az 1-ben" néven emlegetik) és egy szabványos Aprító-extruder A kombináció meghatározza az üzem hatékonyságát. Bár mindkettő csökkenti a méretet, termodinamikai hatásuk az anyagra alapvetően eltérő.

- Vágó-tömörítő rendszerek súrlódást használjon a könnyű anyagok tömörítésére és előmelegítésére.

- Shredder alapú rendszerek sűrű, merev bemenetekhez nagy nyomatékú hidegvágásra van szükség.

Ez a mérnöki útmutató a két technológiát nedvességtűrés, testsűrűség és anyagmorfológia alapján hasonlítja össze.

Kapcsolódó felszerelés: extruder csomós aprító, PE/PP fólia aprító.

A vágó-tömörítő: Könnyű frakciók tömörítése

A Cutter-Compactor (például az Energycle Compact sorozatba integrált gépekbe) egy nagy üsttel rendelkezik az extruder alján. A forgó pengék elvágják a műanyagot, miközben jelentős súrlódási hőt termelnek.

Legjobb:

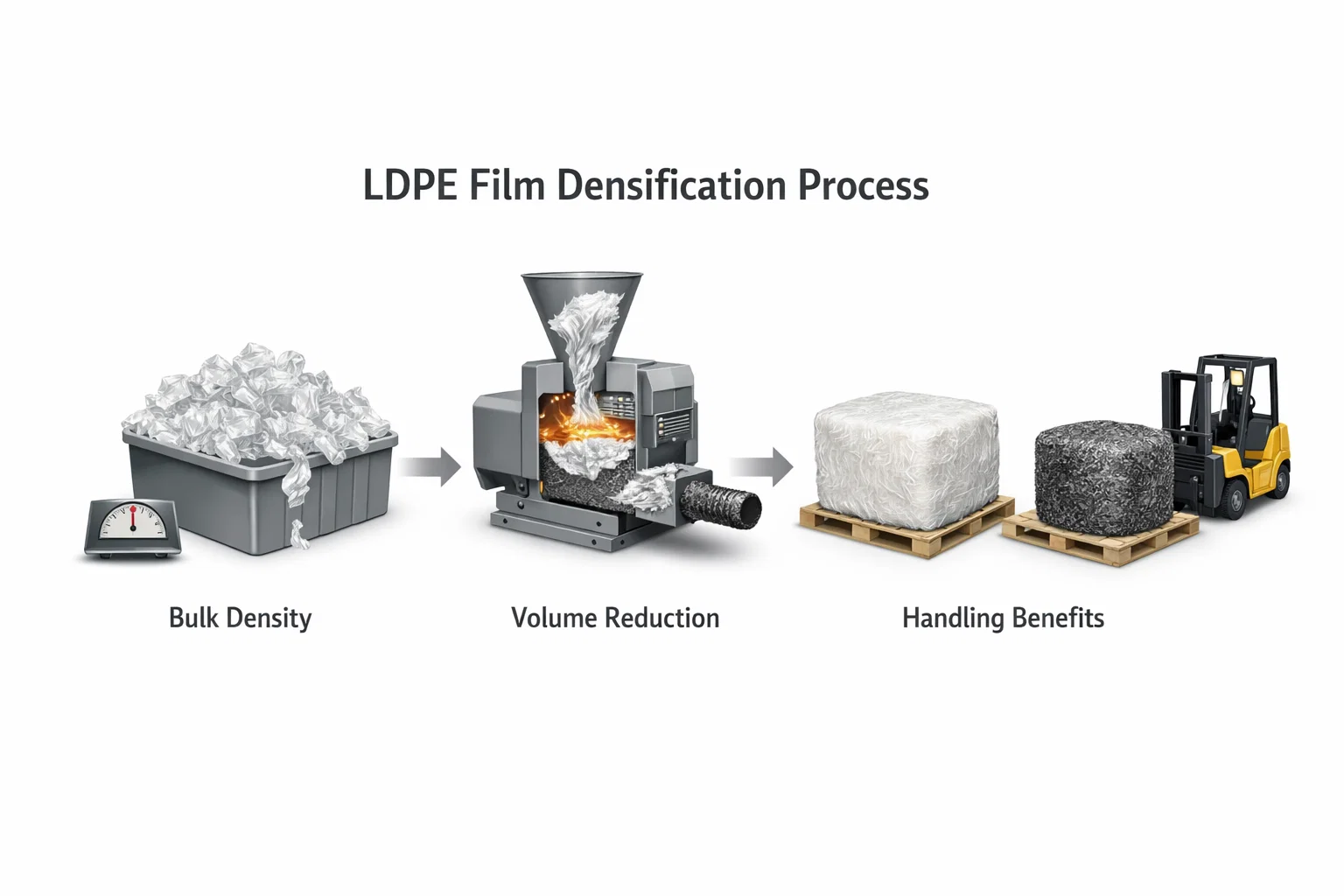

- Film és RaffiaLDPE mezőgazdasági fólia, PP szőtt zsákok és alacsony testsűrűségű (kb. 50-100 kg/m³) stretch fólia.

- Nedves anyagA súrlódásos hő (akár 100°C-ig) hatékonyan elpárologtatja a felületi nedvességet (akár 5-7%), előszárítóként működve.

- Mosott pelyhekIdeális vékony pelyhek feldolgozásához, amelyeket a csigába jutás előtt stabilizálni kell.

A mechanizmus

- VágásA rotorok az álló késeknek köszönhetően nyírják a fóliát.

- TömörítésA centrifugális erő a falhoz nyomja az anyagot, növelve a sűrűséget.

- FűtésA súrlódás a polimert a Vicat-lágyuláspontja közelében melegíti.

- AdagolásA félig olvadt anyagot tangenciálisan, állandó sebességgel adagolják az extruder csigába, biztosítva a nagy kimeneti stabilitást.

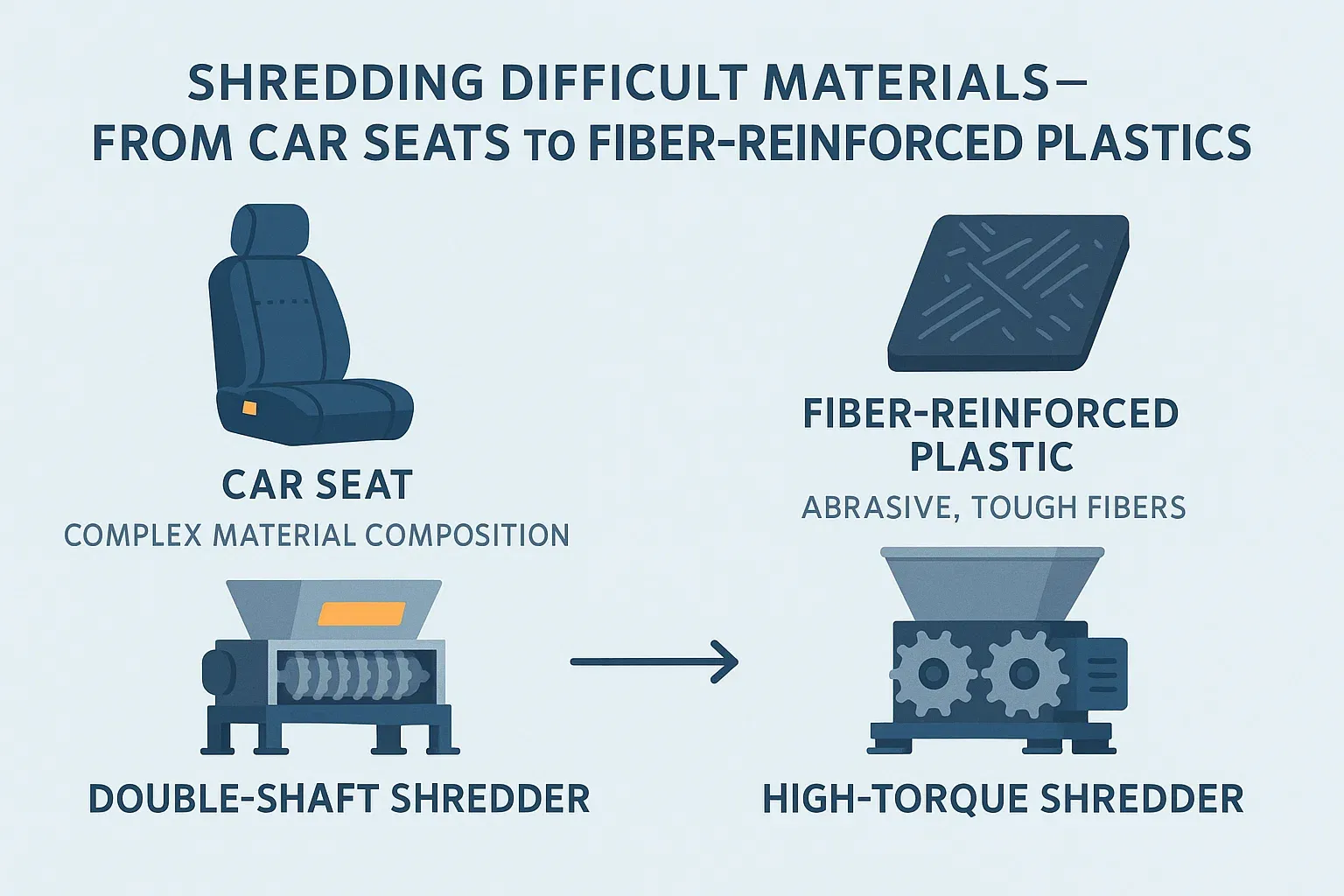

A Shredder-Extruder: Merev bemenetek zúzása

A Shredder-Extruder rendszer egy nagy teljesítményű, egytengelyes aprítót közvetlenül az extruderhez csatlakoztat. Ez a "hideg" folyamat mechanikai nyomatékra, nem pedig hősúrlódásra támaszkodik.

Legjobb:

- Merev műanyagokHDPE csövek, tisztító csomók, autó lökhárítók és vastag raklapok.

- Súlyos szennyeződésA homok/papír szennyeződést az alacsony sebességű rotorok jobban kezelik, mint a nagy sebességű tömörítő pengék (amelyek gyorsan eltompulnak).

- Hőérzékeny anyagAz érzékeny polimerek (mint például az erősen nyomtatott BOPP) általában kevésbé bomlanak le hideg aprítógépben, mint forró présgépben.

A mechanizmus

- AprításEgy hidraulikus döngölő az anyagot egy lassan forgó rotorba (kb. 80 ford/perc) kényszeríti.

- MéretezésAz anyag áthalad egy szitán (pl. 40 mm) az egyenletes méret biztosítása érdekében.

- TáplálásA hideg forgácsok közvetlenül az extruder torkába vagy egy szállítószalagra hullanak.

- ExtrudálásA csiga végzi az olvasztási munka nagy részét (a fennmaradó rész a hordó melegítéséből és a folyamatveszteségből származik).

Döntési mátrix: Melyik gépre van szükséged?

| Paraméter | Vágó-tömörítő sor | Aprító-extruder sor |

|---|---|---|

| Bemeneti sűrűség | Alacsony (< 150 kg/m³) - Fólia, Hab, Rost | Magas (> 200 kg/m³) - Kemény újraköszörülés, Alkatrészek |

| Nedvességtűrés | Magas (5-7%) - Súrlódásos szárítás | Alacsony (< 2%) - Előszárítást igényel |

| Előmelegítés | Igen (előfeltételként szükséges anyag) | Nem (Hidegen etetés) |

| Energiaprofil | Magasabb (kompakt motor + extruder) | Alsó (csak mechanikus vágás) |

| Nyomtatott tinta | Erős gáztalanítás szükséges (a tinta elpárolog) | Kevesebb párolgás a belépéskor |

| Karbantartás | Pengeélezés (kritikus) | Rotor kés forgása (periodikus) |

Következtetés

Válasszon egyet Vágó-tömörítő ha az elsődleges alapanyagod könnyű, mosott fólia vagy szőtt szál. Az egyetlen lépésben történő tömörítés és szárítás képessége teszi ipari szabványsá a fogyasztói fólia-újrahasznosításban.

Válasszon egyet Aprító-extruder ha feldolgozod merev műanyagok, kemény csomók vagy hőérzékeny műszaki polimerek. Erős nyomatékának köszönhetően olyan nehéz tárgyakat is elbír, amelyek leállítanák vagy károsítanák a tömörítő nagy sebességű pengéit.

Az Energycle mindkét konfigurációt kínálja, lehetővé téve a mérnökök számára, hogy a szívómodult kifejezetten a hulladékáram morfológiájához igazítsák.

Referenciák

[1] "Műanyagok – Útmutató a műanyaghulladékok visszanyeréséhez és újrahasznosításához (ISO 15270:2008)", ISO. Műanyagok. Útmutató a műanyaghulladékok visszanyeréséhez és újrahasznosításához (ISO 15270:2008)

[2] Technoökonómiai elemzés (TEA) áttekintő források, NREL. NREL

A fogyasztás utáni szőnyegek a hagyományos aprítógépek "ellenségei". Míg a külső szálak (nejlon, PP vagy PET) erősek, az igazi gyilkos a hátlap. Gyakran vastagon tele van… Kalcium-karbonát (CaCO3) A szennyeződésekkel szennyezett szőnyeg hátlap rugalmas csiszolókőként viselkedhet, gyorsan (néha több tíz üzemóra alatt) eltompítva a szerszámacél pengéket. Ez az útmutató megoldást kínál a nagy volumenű szőnyegfeldolgozásra.

Kapcsolódó felszerelés: textilhulladék egytengelyes aprító.

A kopás kémiája: Miért romlanak el a pengék?

A legtöbb ipari aprítógép D2 vagy Cr12MoV acélt használ (keménység: 58-60 HRC).

* A problémaA kalcium-karbonát lágy (Mohs 3), de a fogyasztás utáni szőnyegekben gyakran található homok/szilícium-dioxid szennyeződések kemények (Mohs 7).

* Az eredményGyors kopás. Egy átlagos, 3000 dollárba kerülő pengekészlet akár csak 2 hétig is kitarthat egy non-stop szőnyeggyártó soron.

A megoldás: Keményfém hegyű kések

A szőnyeg gazdaságos feldolgozása érdekében, Volfrám-karbid A lapkák gyakran indokoltak, ha a hordozóanyag kopása és a szemcsehajtás gyakori késcseréket eredményez.

* Keménység90+ HRC (gyakorlatilag kopásálló CaCO3-mal szemben).

* TervezésAcél hordozó forrasztott keményfém heggyel.

* Költség vs. életGyakran többszörösen drágább, mint a D2, de abrazív igénybevételnek kitett anyag többszörösen tovább bírja.

* MegtérülésA leállási idő megtakarításával gyorsan megtérülhet a fejlesztés költsége, de a megtérülés az üzemidőtől, a pengecsere munkadíjától és a szennyeződés szintjétől függ.

Nagy szakítószilárdságú szálak: a "tekeredés" kockázata

A nejlon 6,6 felületi szálakat úgy tervezték, hogy nem eltörni. Aprításkor a hosszú, laza szálak hajlamosak a rotor tengelyére tekeredni, ami végül kiégeti a csapágyakat.

Szükséges gépi funkciók:

1. Bordás "tekercselésgátló" rotorA texturált tengelyfelület megakadályozza a szálak elcsúszását és megfeszülését.

2. Szűk tűrésű vágási résA rotor és az állórész közötti rés gyakran $ < 0,5 mm $ értékre van megadva (a kés állapotától és a rotor kialakításától függően). Ha a rés 1,0 mm, a nejlon egyszerűen ráhajlik a pengére a vágás helyett, ami elakadáshoz vezet.

3. Tengelyvédő lemezekFizikai labirinttömítések, amelyek a rotor végeihez vannak csavarozva, hogy megakadályozzák a szálak vándorlását a csapágyházba.

Alkalmazás: Üzemanyag vs. rost ajánlás

1. Hulladékból energia előállítása (cementégető kemencék)

- CélMagas BTU-értékű pehely az együttfeldolgozáshoz.

- Specifikáció<30 mm-es szemcseméret. A kalcium-karbonát elválasztása kevésbé kritikus, mivel a cementklinker részévé válik.

- GépNagy teherbírású, egytengelyes aprító keményfém késekkel.

2. Zárt hurkú újrahasznosítás (depolimerizáció)

- CélTiszta nejlon 6 vagy 6,6 felületi szál.

- FolyamatAprítás -> Kalapácsos malom -> Sűrűség szerinti elválasztás.

- GépElőször egy "nyíróaprítóra" van szükséged, hogy a felületi szálakat a hordozóról a ragasztó szétporlása nélkül szabaddá tedd, elősegítve ezzel a további elválasztást.

Szőnyegtekercsek működési protokollja

Soha Egy egész tekercs széles szövésű szőnyeget kell betenni az aprítóba, kivéve, ha 100+ teljesítményű egységről van szó (minimum 100 LE / 75 kW). Egy szorosan feltekercselt tekercs sűrűsége azonnal leállíthat egy kisebb rotort.

* Bevált gyakorlatHasználjon egy Guillotine olló a tekercseket 1 méteres "korongokra" vágni etetés előtt, vagy a tekercset speciális adagolóval letekerni.

GYIK

Újrahasznosíthatom az autószőnyegeket?

Az autóipari szőnyegek gyakran PET-ből készülnek, vastag gumi/bitumen hátlappal. Még a lakossági szőnyegeknél is koptatóbbak. Keményfém használata kötelező.

Miért túlmelegszik az aprítógépem?

A tompa pengék súrlódást okoznak. Szőnyegben ez a súrlódás megolvasztja a PP hátlapot (olvadáspont ~160°C). Ha "műanyag lávát" lát a rotoron, a pengék tompák.

Referenciák

[1] "Szőnyegek kopásállóságának vizsgálata" Újrahasznosítási technológia ma. Szőnyeg kopásállósági vizsgálat

[2] "Nylon 6,6 szakítószilárdsági tulajdonságai," DuPont mérnöki polimerek. Nejlon 6,6 szakítószilárdsági tulajdonságai

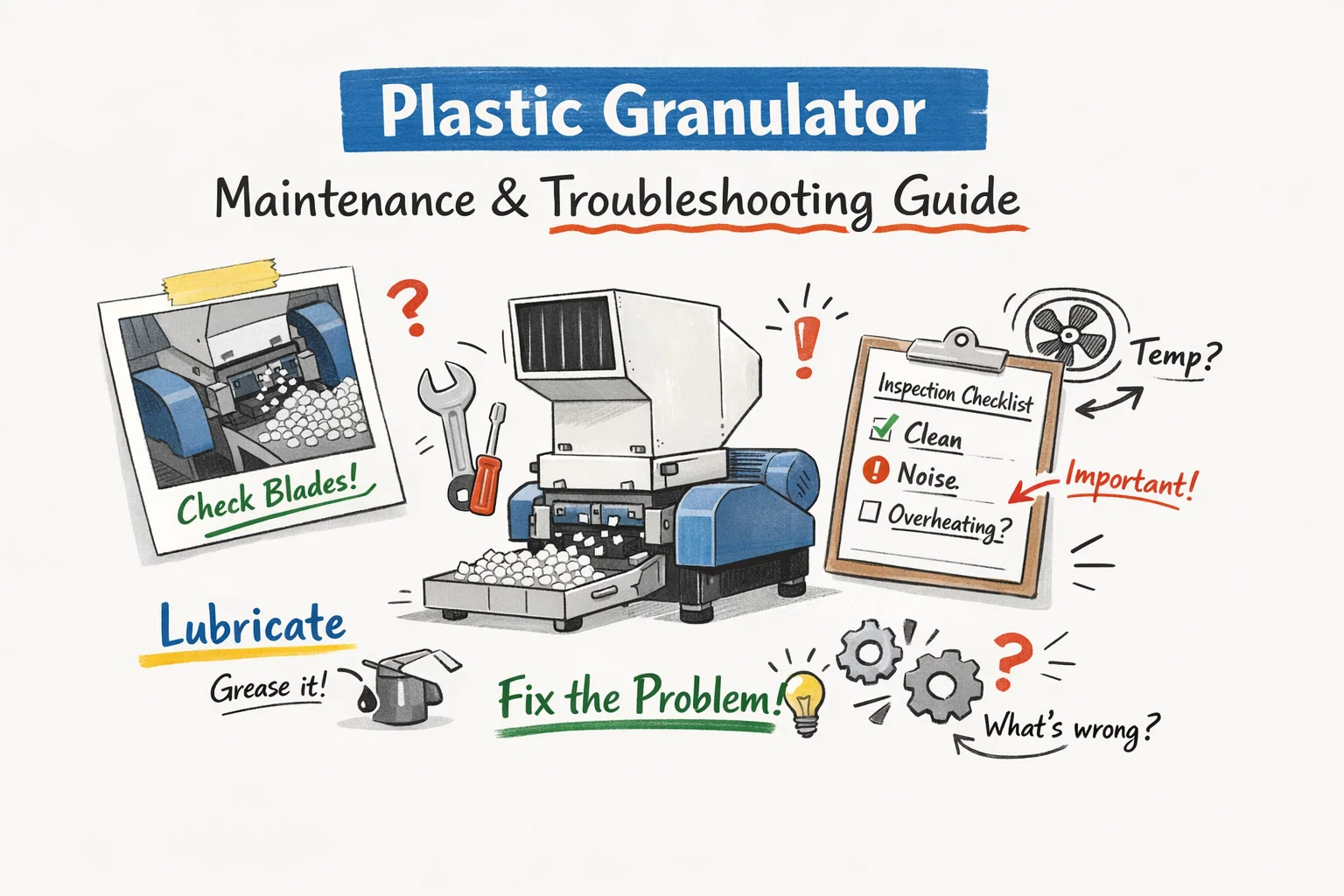

Műanyag granulátorok Az újrahasznosító üzemek napi működésének kritikus részét képezik, és felelősek a műanyaghulladék egyenletes granulátummá alakításáért a további feldolgozáshoz. Idővel azonban a kopás, a szennyeződés és a nem megfelelő működés jelentősen csökkentheti a teljesítményt és növelheti az állásidőt.

Ez az útmutató a következőkre összpontosít: gyakorlati karbantartás, hibaelhárítás és üzemeltetési legjobb gyakorlatok hogy segítsék az újrahasznosító létesítményeket az üzemidő meghosszabbításában, a stabil termelés fenntartásában és a nem tervezett leállások csökkentésében – anélkül, hogy átfedésbe kerülnének a berendezésválasztással vagy a beszerzési döntésekkel.

Miért fontos a granulátor megfelelő karbantartása az újrahasznosító üzemekben

A folyamatos újrahasznosítási műveletek során a műanyag granulátor változó anyagoknak, koptató szennyeződéseknek és nagy mechanikai terhelésnek van kitéve. Strukturált karbantartási rutin nélkül még a jól megtervezett gépek is idő előtti kopástól és teljesítménycsökkenéstől szenvedhetnek.

A hatékony karbantartás segít:

- Hosszú gyártási ciklusok alatt is állandó granulátumminőséget biztosít

- Csökkentse a váratlan leállások és a sürgős javítások számát

- A kopó alkatrészek élettartamának meghosszabbítása

- Az üzem általános hatékonyságának és biztonságának javítása

A szűkös haszonkulccsal működő újrahasznosító létesítmények esetében a megelőző karbantartás gyakran költséghatékonyabb, mint a reaktív javítások.

A műanyag granulátor alapvető karbantartási feladatai

A strukturált karbantartási ütemterv biztosítja a stabil működést valós újrahasznosítási körülmények között. A következő feladatok a legtöbb ipari újrahasznosítási környezetben ajánlottak.

Napi karbantartás

- Tisztítsa meg a garatot és az adagoló területet az anyag felhalmozódásának megelőzése érdekében

- Vizsgálja meg a vágókamrát maradék műanyag vagy szennyeződés szempontjából

- Ellenőrizze a pengéket és a szűrőket a kopás korai jelei szempontjából

- Ellenőrizze a kenési pontokat az üzemórák és a terhelés szerint

Heti karbantartás

- Tisztítsa meg a levegőszűrőket a megfelelő hűtés és légáramlás fenntartása érdekében

- Ellenőrizze a hajtószíjak és tengelykapcsolók feszességét és beállítását

- Ellenőrizze az elektromos csatlakozásokat lazaság vagy túlmelegedés szempontjából

- Távolítsa el a felhalmozódott port a külső felületekről

Havi karbantartás

- A rotor és az állórész beállításának ellenőrzése üzemi körülmények között

- Vizsgálja meg a csapágyakat rendellenes zaj vagy hőmérséklet-emelkedés szempontjából

- Tisztítsa meg és kenje meg a sebességváltót, ha szükséges

- Biztonsági rendszerek, például vészleállítók és reteszek tesztelése

Éves vagy ütemezett nagyjavítás

- Cserélje ki a nagy kopásnak kitett alkatrészeket, például a pengéket, a szűrőket és a csapágyakat

- Szerkezeti elemek vizsgálata kifáradás vagy repedés szempontjából

- A vágási hatékonyság helyreállításához ellenőrizze újra a gép kalibrálását

- Tekintse át a működési naplókat az ismétlődő problémák azonosítása érdekében

Gyakori műanyag granulátor problémák elhárítása

Rendszeres karbantartás mellett is előfordulhatnak működési problémák. A korai diagnózis megakadályozhatja a kisebb problémák súlyosbodását.

A granulátor nem indul el

- Stabil tápellátás és megfelelő feszültség ellenőrzése

- Biztonsági kapcsolók és reteszek ellenőrzése

- Győződjön meg arról, hogy a vészleállító áramkör teljesen vissza van állítva

Csökkentett teljesítmény vagy áteresztőképesség

- Ellenőrizze a penge élességét és a vágási rést

- Ellenőrizze a szűrőket eltömődés vagy deformáció szempontjából

- Ellenőrizze, hogy a betáplált anyag mérete és az áramlási sebesség konzisztens-e

Inkonzisztens szemcseméret

- Ellenőrizze a pengék és a szűrők egyenetlen kopását

- Ellenőrizze a rotor és az állórész megfelelő illesztését

- A bemeneti anyag konzisztenciájának és szennyeződési szintjének értékelése

Túlzott zaj vagy rezgés

- Csapágyak és rögzítési pontok ellenőrzése

- Ellenőrizze az egyenetlen kopás okozta rotor-kiegyensúlyozatlanságot

- Győződjön meg arról, hogy a gép megfelelően vízszintezett és rögzített

Működési legjobb gyakorlatok a granulátor teljesítményének javítására

A rendszeres karbantartáson túl az üzemeltetési fegyelem is fontos szerepet játszik a hosszú távú teljesítményben.

Használjon alkalmazásnak megfelelő pengéket és szűrőket

Az anyagtípusnak, vastagságának és keménységének megfelelő vágóalkatrészek kiválasztása csökkenti az energiafogyasztást és a kopást.

Stabil etetési folyamat fenntartása

A hirtelen lökések vagy az egyenetlen előtolás növeli a mechanikai igénybevételt és felgyorsítja a penge kopását.

Energiafogyasztási trendek figyelése

A teljesítményfelvétel fokozatos növekedése gyakran a penge kopására, a szita eltömődésére vagy csapágyproblémákra utal, mielőtt látható tünetek jelentkeznének.

Alkalmazzon prediktív karbantartást, ahol lehetséges

Az állapotfelügyelet, a rezgéselemzés és a hőmérsékletkövetés segít a hibák korai azonosításában és a nem tervezett állásidő csökkentésében.

Amikor a karbantartás önmagában már nem elegendő

A karbantartás meghosszabbíthatja az élettartamot, de nem kompenzálhatja a végtelenségig a kapacitáskorlátozásokat, a szerkezeti kifáradást vagy a változó termelési követelményeket.

Ha egy újrahasznosító üzem a következőket tapasztalja:

- Tartós áteresztőképesség-csökkenés

- Fokozott rezgés az ismételt javítások ellenére

- A biztonságot vagy megbízhatóságot befolyásoló szerkezeti kopás

itt lehet az ideje az értékelésnek berendezéscsere vagy rendszerfrissítés.

Az új megoldásokat értékelő létesítmények számára itt tekintheti meg ipari műanyag granulátorainkat:

https://www.energycle.com/plastic-granulators/

(Egyetlen referenciaérték az értékeléshez; a karbantartási útmutató továbbra is berendezésfüggetlen marad.)

Következtetés

A műanyag granulátor karbantartása nem pusztán egy ellenőrzőlista – ez egy működési stratégia, amely közvetlenül befolyásolja az újrahasznosító üzemek termelékenységét, biztonságát és költségellenőrzését. A megelőző karbantartás, a strukturált hibaelhárítás és a fegyelmezett működés kombinálásával az újrahasznosítók megbízhatóbb teljesítményt és hosszabb berendezés-élettartamot érhetnek el.

Egyértelmű elkülönülés a operatív iránymutatás és felszerelés kiválasztása jobb döntéshozatalt biztosít az újrahasznosítási folyamat minden szakaszában.

Gyakran Ismételt Kérdések (GYIK)

Milyen gyakran kell szervizelni a granulátor pengéit?

A szervizelési intervallumok az anyag kopásállóságától, a szennyeződés mértékétől és az üzemórák számától függenek. Ipari újrahasznosítási környezetben a 100–300 óránkénti ellenőrzés gyakori.

Alkalmasak-e az utángyártott alkatrészek újrahasznosításra?

Bár az utángyártott alkatrészek rövid távon csökkenthetik a költségeket, a kompatibilitás és a tartósság változhat. A nem megfelelő alkatrészek gyakran gyorsabb kopáshoz és instabil működéshez vezetnek.

Hogyan kell a gépkezelőket betanítani a napi karbantartásra?

Az üzemeltetőknek egy dokumentált ellenőrzőlistát kell követniük, amely kiterjed a tisztításra, az ellenőrzésre és a biztonsági ellenőrzésre. A gyakorlati képzés és felügyelet elengedhetetlen a következetességhez.

Mit kell tenni hirtelen meghibásodás esetén?

Biztonságosan állítsa le a gépet, válassza le az áramellátást, és szisztematikusan diagnosztizálja a problémát. Az ismétlődő hibák általában mélyebb mechanikai vagy működési problémákra utalnak.