A hatékonyság felszabadítása: A műanyag granulátor megfelelő szitaméretének kiválasztásához szükséges útmutató

Az ipari berendezések vásárlói, a műanyag-feldolgozó és -újrahasznosító mérnökök és műszaki személyzet számára a granulátor egy igazi kincs. De a hatékonysága és a kimenet – az őrlés – minősége kritikusan függ egy gyakran figyelmen kívül hagyott alkatrésztől: a szitától. A megfelelő granulátor szitaméret kiválasztása nem csupán apró részlet; ez egy olyan döntés, amely befolyásolja az áteresztőképességet, a részecskekonzisztenciát, az energiafogyasztást és még a berendezés élettartamát is.

Ez az útmutató végigvezet mindenen, amit tudnod kell a megalapozott döntés meghozatalához, biztosítva, hogy az adott alkalmazásodhoz optimális képernyőméretet válaszd. Vágjunk bele!

Mi az a granulátorszűrő és miért olyan fontos?

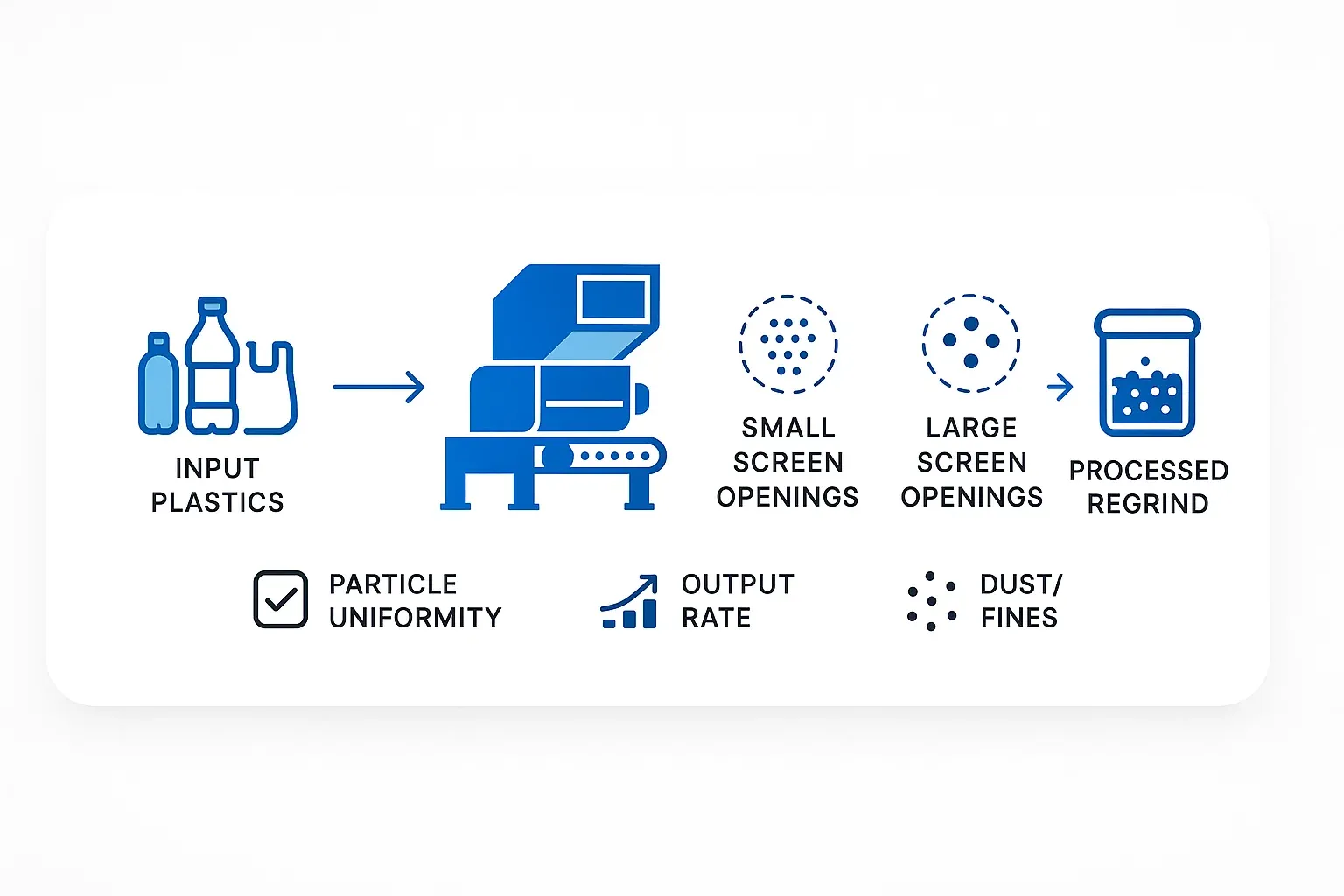

Lényegében egy műanyag granulátor A műanyaghulladék, a szemcsék, a tisztítószeres hulladék vagy a selejtes alkatrészek méretét kisebb, egyenletes részecskékké csökkenti, amelyeket „újraőrlésre” neveznek. A granulátor szita, amely jellemzően egy perforált fémlemez vagy lemez, a vágókamra alatt helyezkedik el. Ahogy a rotorkések vágják a műanyagot, az anyag átpréselődik a szita lyukain.

A képernyő fő funkciói a következők:

- A kontrolláláshoz maximális részecskeméret az újraköszörülésből. Az anyag a vágókamrában marad, amíg elég kicsi nem lesz ahhoz, hogy áthaladjon a szita nyílásain.

- Hozzájárulni a egyenletesség az újraőrlésből.

Miért kulcsfontosságú ez?

- Újraőrlési minőség: Az őrlemény mérete és állaga közvetlenül befolyásolja annak újrafelhasználhatóságát a későbbi folyamatokban (pl. fröccsöntés, extrudálás). Az egyenetlen vagy túlméretezett részecskék feldolgozási problémákat okozhatnak, míg a túlzott finom szemcsék anyagkezelési problémákhoz és olvadékegyenetlenségekhez vezethetnek.

- Áteresztőképesség és hatékonyság: A szita mérete befolyásolja, hogy az anyag milyen gyorsan távozik a vágókamrából. A nem megfelelően méretezett szita szűk keresztmetszeteket okozhat, csökkentheti az áteresztőképességet és növelheti az energiafogyasztást.

- Felszerelés kopása: A rosszul illeszkedő szita fokozott kopást okozhat a késeken és magán a szitán, valamint indokolatlan terhelést jelenthet a granulátor motorjára és hajtóművének alkatrészeire.

A granulátor szitaméretének kiválasztását befolyásoló fő tényezők

A megfelelő képernyőméret kiválasztása egyensúlyozás kérdése. Íme a legfontosabb szempontok, amelyeket figyelembe kell venni:

-

Kívánt végső részecskeméret (újraőrlési specifikáció):

Ez gyakran a kiindulópont. Mekkora méretű őrleményre van szükség a további folyamathoz? Ha öntéshez szűz anyagba visszajuttatja az őrleményt, annak általában hasonló méretűnek és alakúnak kell lennie a szűz pelletekhez az egyenletes olvadás és áramlás érdekében.

Általános szabály: A szita lyukátmérője általában valamivel nagyobb, mint a kívánt maximális részecskeméret. Például egy 10 mm-es szita lyuk főként 8-10 mm-es részecskéket eredményezhet.

-

A feldolgozott műanyag típusa:

- Kemény, rideg műanyagok (pl. PS, SAN, akril): Ezek az anyagok könnyen törnek. Használhat a célszemcsemérethez közelebbi szitaméretet. Azonban koptató hatásúak is lehetnek.

- Puha, rugalmas műanyagok (pl. LDPE, PP fólia, TPE-k): Ezek az anyagok kihívást jelenthetnek. Hajlamosak inkább nyúlni és deformálódni, mintsem széttörni. A hatékony vágás biztosításához kisebb szitanyílásokra lehet szükség, de ez csökkentheti az áteresztőképességet és növelheti a hőképződést. A speciális „filmgranulátorok” gyakran speciális szitakialakítással rendelkeznek.

- Tartós, ütésálló műanyagok (pl. PC, ABS, nejlon): Ezek granulálásához több energia szükséges. A szita kiválasztásának egyensúlyt kell teremtenie a részecskeméret és a granulátor azon képessége között, hogy hatékonyan feldolgozza az anyagot túlzott hő vagy finom szemcsék nélkül.

-

Bemeneti anyag mérete és alakja:

- Nagyméretű alkatrészek (pl. tisztítófolyadékok, nagyméretű öntött alkatrészek): Kezdetben nagyobb, nyitottabb sziták használata javasolt, hogy a kések „megrághassák” az anyagot, de a végső szemcseméret továbbra is kulcsfontosságú. Nagyon nagy alkatrészek esetén előaprításra lehet szükség.

- Futók és sprues: Ezeket általában könnyebb feldolgozni.

- Film és lemez: Nem megfelelő kezelés esetén rátekeredhet a rotorra. A szita mérete és a kések konfigurációja kritikus fontosságú.

- Szükséges áteresztőképesség (kg/óra vagy font/óra):

A nagyobb szűrőlyukak általában nagyobb áteresztőképességet tesznek lehetővé, mivel az anyag gyorsabban távozik a vágókamrából.

A kisebb szűrőlyukak azt jelentik, hogy az anyag tovább marad a kamrában, ami csökkenti az áteresztőképességet és potenciálisan növeli a finomszemcsék és a hő mennyiségét. A kívánt részecskeméretet a termelési igényekkel kell egyensúlyba hozni.

-

Granulátor rotor kialakítása és késkonfiguráció:

- Nyitott rotor: Jobb hőérzékeny anyagokhoz és terjedelmes alkatrészekhez, mivel nagyobb légáramlást biztosít.

- Zárt (tömör) rotor: Nagyobb vágóerőt biztosít a keményebb anyagokhoz.

- Rotor és ágykések száma: Több kés általában több vágást jelent fordulatonként, ami valamivel nagyobb szitanyílásokat tesz lehetővé, miközben továbbra is kisebb részecskeméretet ér el.

- Késrés: A megfelelően beállított késtávolság elengedhetetlen a hatékony vágáshoz, és a szitával összhangban működik.

-

Elfogadható bírságszint:

A „finom por” nagyon apró részecskék vagy por. A túlzott finom por mennyisége problémákat okozhat a további folyamatokban.

A kisebb szitalyukak, különösen puha vagy hőérzékeny anyagok esetén, a túlzott csiszolás és a hő felhalmozódása miatt néha megnövekedett finomszemcsékhez vezethetnek.

A képernyőlyukak alakjának és mintázatának megértése

Bár a kerek lyukak a leggyakoribbak, más lehetőségek is léteznek:

- Kerek lyukak: Jó részecskealakot kínálnak, és a legtöbb alkalmazásban ipari szabványnak számítanak. Jó szilárdságot biztosítanak.

- Négyzet alakú lyukak: Ritkábban előforduló, adott nyílt területen néha valamivel nagyobb áteresztőképességet biztosíthat, de kevésbé egyenletes részecskéket vagy több „farkat” eredményezhet a részecskéken.

- Lépcsőzetes vs. egyenes minták: Az eltolt mintázatok (ahol a szomszédos sorokban lévő lyukak el vannak tolva) általában jobb szita szilárdságot és egyenletesebb kopást biztosítanak az egyenes soros mintázatokhoz képest.

A nyílt terület százalékos aránya (a lyukak teljes felületének a teljes szitafelülethez viszonyított aránya) szintén kritikus tényező. A nagyobb nyitott terület általában nagyobb áteresztőképességet jelent, de csökkentheti a szita szilárdságát is.

A képernyőméret hatása: gyors összehasonlítás

Szemléltetésképpen nézzük meg az általános trendeket:

| Jellemző | Kisebb szűrőlyukak (pl. 6-8 mm) | Nagyobb szűrőnyílások (pl. 10-15 mm+) |

|---|---|---|

| részecskeméret | Kisebb, egyenletesebb | Nagyobb, potenciálisan kevésbé egyenletes |

| Áteresztőképesség | Alacsonyabb | Magasabb |

| Bírságok generálása | Potenciálisan magasabb (túlőrlés esetén) | Általában alacsonyabb |

| Energiafogyasztás | Potenciálisan magasabb egységnyi kibocsátás | Általában alacsonyabb egységnyi kibocsátás |

| Hőképződés | Magasabb | Alacsonyabb |

| Alkalmasság | Finom utáncsiszolást igénylő alkalmazások | Tömegcsökkentés, kevésbé kritikus specifikációk |

Gyakorlati tippek a képernyő kiválasztásához és optimalizálásához

- Forduljon a granulátor gyártójához: Ők a legjobb elsődleges forrásaid. Adj nekik részletes tájékoztatást az anyagaidról, a beviteli űrlapról és a kívánt kimenetről.

- Kezdjük egy standard ajánlással: Ha bizonytalan, kezdje az anyagtípushoz általánosan használt mérettel (pl. 8 mm vagy 10 mm sok merev műanyag esetében).

- Teszt, teszt, teszt! Az optimális képernyő megtalálásának legjobb módja az empirikus tesztelés. Végezzen kísérleteket különböző képernyőméretekkel, és elemezze:

- Újraőrölt szemcseméret-eloszlás (szitaanalízis)

- Átviteli sebesség

- Bírságok jelenléte

- Az őrlő és a granulátor házának hőmérséklete

- A motor áramfelvétele

- Vegyük figyelembe a képernyők széles skáláját: Gyakran előnyös, ha kéznél van néhány különböző szitaméret, különösen akkor, ha különféle anyagokat dolgoz fel, vagy változó utánköszörülési specifikációi vannak.

- Kerüld a feleslegesen kicsinyített méretet: A szükségesnél jóval kisebb szita használata jelentősen csökkenti az áteresztőképességet, növeli a kopást és az energiafogyasztást.

- Kerülje a túl nagy méreteket: Ez túlméretezett részecskéket eredményez, amelyek használhatatlanok lehetnek, vagy problémákat okozhatnak a későbbiekben.

- Rendszeresen ellenőrizze és tartsa karban a képernyőket: A kopott, sérült vagy eltömődött szűrők drasztikusan csökkentik a teljesítményt. Szükség esetén cserélje ki őket.

- Győződjön meg arról, hogy a képernyők helyesen és biztonságosan telepítve.

Következtetés: A megfelelő szűrő a granuláció sikerének kulcsa

A megfelelő műanyag granulátor szitaméret kiválasztása kritikus lépés a műanyag-feldolgozási és -újrahasznosítási műveletek optimalizálásában. Az anyagtípus, a kívánt részecskeméret, az átviteli igények és a granulátor képességeinek gondos mérlegelésével olyan szitát választhat, amely kiváló minőségű őrleményt biztosít, maximalizálja a hatékonyságot és minimalizálja az üzemeltetési költségeket.

Ne becsülje alá ennek az egyszerűnek tűnő alkatrésznek az erejét. Egy jól megválasztott szűrő, a granulátor megfelelő karbantartásával párosulva, hosszú távon megtérül. Kétség esetén mindig konzultáljon a berendezés beszállítójával vagy egy granulációs szakértővel. Tekintse meg kínálatunkat is. műanyag granulátorok hogy megtekinthesse az elérhető lehetőségeket, és biztosan a saját igényeinek leginkább megfelelőt válassza.