Plastic Pelletizing Machines: Een Gids voor Efficiënte Recyclage

Machines voor het pelletiseren van kunststof vormen de laatste, cruciale stap in de meeste kunststofrecyclagelijnen, waarbij gereinigde kunststofvlokken worden omgezet in uniforme, hoogwaardige pellets die klaar zijn voor productie. Voor bedrijven in de recycling- en productiesectoren is inzicht in deze technologie van fundamenteel belang om efficiëntie, kwaliteit en winstgevendheid te bereiken. Deze machines zijn niet alleen bedoeld voor afvalbeheer; het zijn productiemiddelen die de grondstoffen creëren voor een circulaire economie.

In deze gids wordt de functie van kunststofpelletiseermachines uitgelegd, worden de verschillende beschikbare systemen gedetailleerd en worden de belangrijkste factoren beschreven waarmee rekening moet worden gehouden bij het kiezen van apparatuur. Op Energycle-machine, bouwen we oplossingen die voldoen aan de specifieke behoeften van uw materialen en operationele doelen.

Wat is een kunststofpelletiseermachine?

Een kunststof pelletiseermachine, ook wel granuleermachine genoemd, is een systeem op basis van een extruder dat verwerkte kunststof smelt, filtert en snijdt tot korrels van consistente grootte. Het is belangrijk om het te onderscheiden van een shredder of vermaler, die het ruwe plastic afval eerst verkleint. De pelletiseerder neemt de reeds versnipperde en gewassen kunststof vlokken en comprimeert ze opnieuw tot een dicht, gemakkelijk hanteerbaar formaat.

Deze uiteindelijke pellets hebben een uniforme vorm, grootte en bulkdichtheid, waardoor ze ideaal zijn voor productieapparatuur zoals spuitgietmachines en blaasmachines.

Het kernproces: Hoe een pelletiseermachine werkt

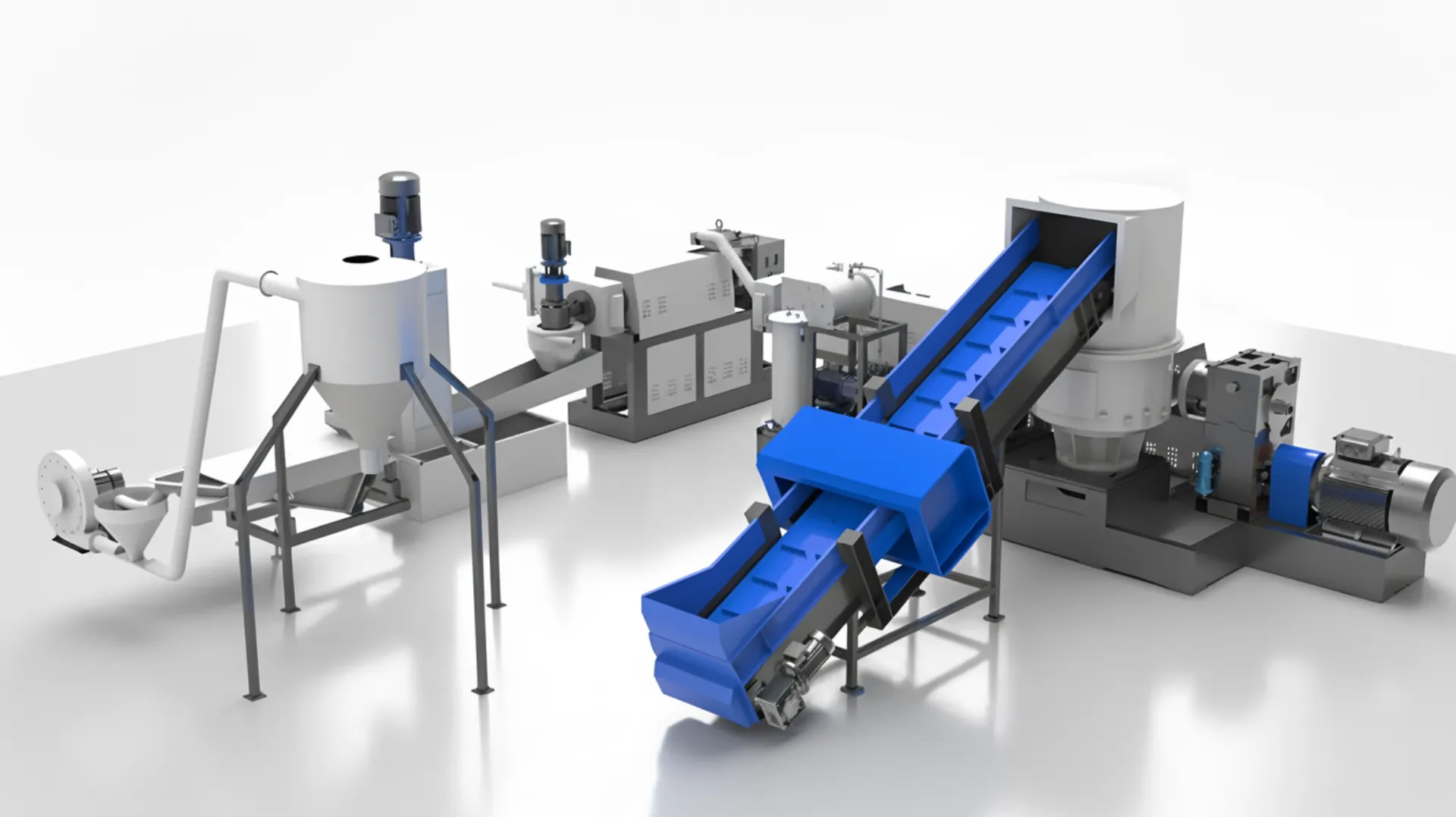

Het kunststof pelletiseerproces is een bewerking in meerdere stappen die ontworpen is om een zuiver en homogeen eindproduct te maken. Hoewel machineontwerpen variëren, blijven de fundamentele stappen hetzelfde:

- Voeding: Schone, droge kunststof vlokken worden vanuit een trechter in de extruder gevoerd. Een consistente voedingssnelheid is essentieel voor een stabiele uitvoer.

- Smelten en homogeniseren: Binnenin het vat transporteert een draaiende schroef het materiaal naar voren. Verwarmingselementen langs de trommel smelten het plastic en de schuivende werking van de schroef mengt het tot een consistente gesmolten toestand.

- Filtratie en ontgassing: Het gesmolten plastic wordt door een zeefwisselaar geperst, wat een filtersysteem is dat overgebleven fysieke verontreinigingen zoals hout, papier of ongesmolten deeltjes verwijdert. Een vacuümontgassingszone op de extruderbuis verwijdert vervolgens ingesloten vocht en vluchtige gassen, wat cruciaal is voor het voorkomen van luchtbellen en onvolkomenheden in de uiteindelijke pellets.

- Snijden: Het gefilterde, gesmolten plastic wordt geëxtrudeerd door een matrijsplaat met veel kleine gaatjes. Een snijsysteem snijdt vervolgens de opkomende plastic strengen in pellets. Het type snijsysteem dat gebruikt wordt is de belangrijkste onderscheidende factor tussen pelletiseermachines.

- Koelen en drogen: De pas gesneden pellets worden onmiddellijk afgekoeld, meestal met water, om hun vorm te stollen. Daarna worden ze ontwaterd en gedroogd voordat ze worden verzameld voor verpakking of opslag.

Belangrijkste soorten kunststof pelletjessystemen

De keuze van het juiste pelletiseringssysteem hangt sterk af van het type kunststof, de toestand en de gewenste productie. Dit zijn de meest voorkomende configuraties:

Strengenpelletiseerders

In dit systeem wordt gesmolten plastic geëxtrudeerd als continue strengen, vergelijkbaar met spaghetti. Deze strengen worden door een waterbad getrokken om af te koelen en vervolgens in een apart snijapparaat (de pelletizer) gevoerd dat ze in korte, cilindervormige korrels snijdt.

- Het beste voor: Een breed scala aan thermoplasten, productie op laboratoriumschaal en activiteiten waarbij de initiële kosten een primaire zorg zijn.

- Overwegingen: Vereist meer vloerruimte en toezicht door de operator, omdat de strengen tijdens het proces kunnen breken, waardoor de productie stil komt te liggen.

Water Ring Pelletizers

Hier gebeurt het snijden rechtstreeks aan het oppervlak van de matrijs. Als het plastic uit de matrijs komt, veegt een set roterende messen over het oppervlak en snijdt de pellets. Een ring van circulerend water vangt de korrels onmiddellijk op, koelt ze af en transporteert ze naar een droger.

- Het beste voor: Polyolefinen zoals polypropyleen (PP) en polyethyleen (PE), vooral uit folie of afval van zakken. Het biedt een goede balans tussen automatisering en kosten.

- Overwegingen: Minder geschikt voor materialen die erg broos of kleverig zijn.

Onderwaterpelletiseerapparaten (UWP)

Dit is een sterk geautomatiseerd systeem waarbij de snijkop volledig is ondergedompeld in een kamer met gehard water die tegen de matrijsplaat wordt gedrukt. De pellets worden vrijwel onmiddellijk gesneden en gestold.

- Het beste voor: Productie en verwerking van grote volumes gevoelige of laagviskeuze kunststoffen zoals PET. Het produceert zeer uniforme, bolvormige pellets.

- Overwegingen: Hogere initiële investering en complexer om te bedienen en te onderhouden in vergelijking met andere systemen.

Ontdek onze oplossingen voor kunststof pelletiseermachines

Van streng- tot waterringsystemen, onze pelletiseermachines zijn gebouwd voor duurzaamheid en prestaties. Vind de perfecte machine voor uw specifieke plastic recyclingbehoeften en productiedoelen.

Bekijk onze modellenToepassingen van gerecyclede kunststof pellets

De output van een plastic pelletiseermachine is een veelzijdige grondstof die in talloze industrieën wordt gebruikt. De kwaliteit van deze pellets heeft een directe invloed op de kwaliteit van de eindproducten.

- Verpakking: Productie van nieuwe flessen, verpakkingen, folies en zakken.

- Automobiel: Spuitgieten van niet-kritieke onderdelen zoals bumpers, dashboards, interieurbekleding en wielbekledingen.

- Bouw: Het produceren van composiet timmerhout, buizen, vloeren en isolatie.

- Consumptiegoederen: Meubels, bakken, speelgoed en huishoudelijke artikelen maken.

De juiste pelletiseermachine voor uw bedrijf kiezen

Bij het kiezen van de juiste machine komt meer kijken dan alleen het kiezen van een type. U moet uw specifieke operationele context evalueren:

- Materiaalsoort: Welke kunststof verwerkt u (bijv. harde HDPE, flexibele LDPE-folie, PET)? De Melt Flow Index (MFI) en eigenschappen van het materiaal bepalen het beste schroefontwerp en snijsysteem.

- Besmettingsniveau: Hoe schoon is uw invoermateriaal? De behoefte aan robuuste filtratie en ontgassing hangt af van de effectiviteit van je upstream was- en sorteerlijn.

- Vereiste doorvoer: Wat is je beoogde uitvoer in kilogram of pond per uur? Dit bepaalt de benodigde machinegrootte en het motorvermogen.

- Gewenste pelletkwaliteit: Produceer je pellets voor hoogwaardige toepassingen of voor algemeen gebruik? De vereiste uniformiteit en zuiverheid beïnvloeden je keuze tussen systemen zoals strengpelletisers of onderwaterpelletisers.

Een goed gekozen kunststofpelletiseermachine is een betrouwbare groeimotor die laagwaardig afval omzet in een consistent, winstgevend product. Door de technologie zorgvuldig af te stemmen op je materiaal en bedrijfsdoelen, kun je een veerkrachtige en duurzame werking opbouwen. Voor meer informatie over industriële technologieën, zie publicaties zoals Kunststoftechnologie bieden diepgaande technische middelen.