zacznij od 3 decyzji

- klasa opon

- rower/skuter/motocykl – małe, mało/brak stali.

- PCR/LT (samochody osobowe i lekkie ciężarówki) – średniej wielkości, pasy stalowe radialne.

- TBR (ciężarówka/autobus) – większa, cięższa drutówka.

- OTR/AG/stały (górnicze/rolnicze/wózkowe) – bardzo duże, grube, czasami wykonane w całości z nylonu lub lite.

- produkt docelowy

- Układy scalone TDF/TDA: ~50–150 mm (TDF) lub 75–300 mm (TDA).

- ściółka/granulat gumowy: ~10–20 mm (ściółka) lub 1–5 mm (granulki).

- okruchy/proszek: 10–30 oczek (≤2 mm) do 40–120 oczek (≤0,4 mm).

- poziom przepustowości (orientacyjny)

- mały: 0,5–1 t/godz. | standard: 1–3 t/godz. | duży: 3–6+ t/godz.

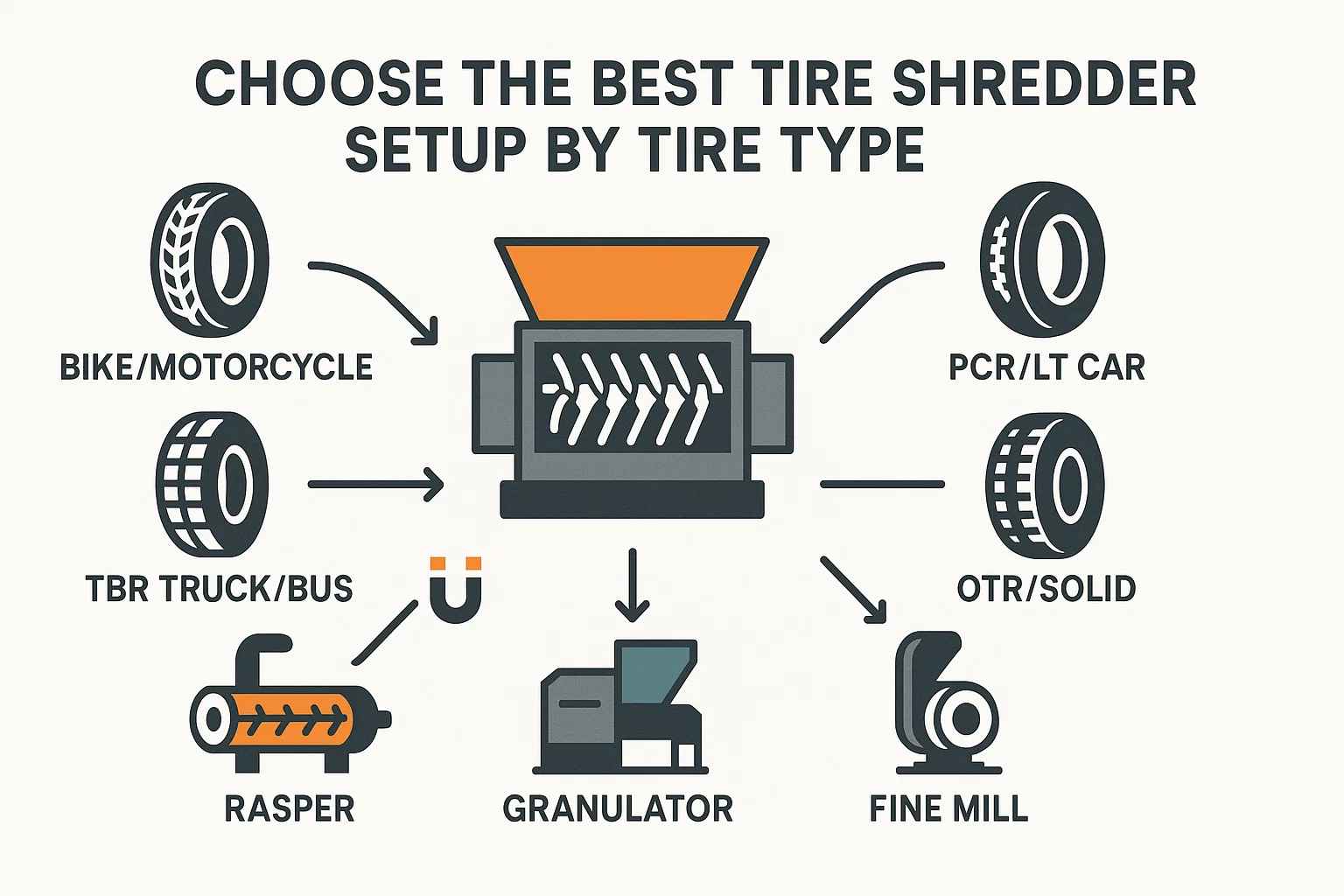

Zalecane konfiguracje według typu opony i mocy wyjściowej

rower/skuter/motocykl

- Ściółka (10–20 mm):jednowałowy granulator (45–90 kW) z sitem 10–20 mm → separator cyklonowy/powietrzny (usuwa pył tekstylny). Dlaczego: minimalna ilość stali; często można pominąć wstępne rozdrabnianie.

- Granulki (1–5 mm): mały niszczarka dwuwałowa (≤75 kW) → granulator z ekranem 4–8 mm → granulator wtórny/klasyfikator. Uwagi: magnesy opcjonalne/minimalne; nadal wymagana jest kontrola zapylenia.

PCR / lekka ciężarówka (najczęściej spotykana)

- TDF/TDA (50–150 mm): rozdrabniacz dwuwałowy (150–250 kW, komora 1,2–1,6 m, noże 40–60 mm) z autorewersem → nadtaśmowy magnes → ekran skalpujący (zamknij pętlę dla overów). Energia: ~40–80 kWh/t.

- Ściółka (10–20 mm): powyżej + raszpla (200–300 kW) z sitem 20–25 mm + linia magnes → zygzak klasyfikator powietrza (błonnik).

- Granulki/okruchy (≤2–4 mm): niszczarka → tarka (15–20 mm) → granulator(y) (3–10 mm) → młyn do krakersów Lub drobny młynek do siatki docelowej → wieloetapowy separacja włókien (powietrze/aspiracja + sita) → final magnes. Energia: ~120–200 kWh/t, aby osiągnąć parametry otoczenia 20–40 mesh.

- Proszek (40–120 oczek):ten sam przód, a potem mikro-młyn/młyn szpilkowy (otoczenia) Lub kriogeniczny młyn. Wybierz krio jeśli potrzebujesz bardzo czystego proszku o małej zawartości włókien, który mniej się ściera; wybierz otoczenie aby zminimalizować koszt LN₂.

TBR (ciężarówka/autobus)

- Krok wstępny: ściągacz koralików zalecane (zmniejsza zużycie narzędzi i skoki momentu obrotowego).

- TDF (75–100 mm): ciężki niszczarka dwuwałowa (200–350 kW, komora 1,6–2,0 m, noże 60–80 mm) → magnes → pętla ekranu.

- Miąższ (≤2–4 mm): ściągacz koralików → niszczarka → duża tarka (25 mm) → granulatory → młynek do krakersów/drobny młynek → wystawiony magnes + separacja włókien. Wskazówka: określić magnesy o dużej mocy; drut koralikowy TBR jest znaczący.

Opony OTR / AG / pełne (bardzo duży lub pełny bieżnik)

- Wstępne przetwarzanie: cięcie na zimno (piła taśmowa) gilotyna, Lub nożyce mobilne do segmentów 1/4–1/8; w przypadku opon pełnych należy rozważyć wstępne wiercenie aby rozładować napięcie.

- TDA (100–300 mm): niszczarka dwuwałowa o bardzo wysokim momencie obrotowym (300–500 kW, komora 2,2–3,0 m, noże 80–120 mm) z popychaczem hydraulicznym → magnes → pętla ekranu.

- Miękisz: wykonalne, ale skok nakładów inwestycyjnych/operacyjnych; albo (a) bardzo solidne otoczenia linia z wieloma rastrami i granulatorami lub (b) kriogeniczny trasę, aby uniknąć ekstremalnego zużycia. Jeżeli dominują opony pełne/do wózków widłowych, kriogeniczne mielenie często wygrywa pod względem konserwacji.

szybki selektor (na pierwszy rzut oka)

| Typ opony | TDF/TDA | Ściółka 10–20 mm | Granulki 1–5 mm | Okruchy/Proszek |

|---|---|---|---|---|

| Rower/Motocykl | / | Tylko granulator | Niszczarka → Granulator | + Młynek drobny (opcjonalnie) |

| PCR/LT | Rozdrabniacz 2-wałowy + magnes + sito | + Raszpla (20–25 mm) | + Granulator(y) | + Młynek do krakersów/drobny młynek (otoczenie) lub krio |

| TBR | Ściągacz koralików + ciężki 2-wałkowy | + Tarka | + Granulator(y) | + Cracker/Fine/cryo |

| OTR/AG/Solid | Wstępnie przycięty + ultra-moment obrotowy 2-wałowy | + Tarka (solidny) | + Granulatory | Wolę krio lub bardzo ciężka linia ambientowa |

kluczowe komponenty i ustawienia (co określić)

- Rozdrabniacz wstępny (nożyce 2-wałowe): wolnoobrotowe (10–20 obr./min), z autorewersem, noże 40–120 mm (grubsze do większych opon), stal narzędziowa 42CrMo/D2, popychacz hydrauliczny do OTR.

- Tarka: pojedynczy wał, sita 20–50 mm, wymienne płyty cierne, chłodzenie wirnika.

- Granulator/młyn nożowy: sita 3–10 mm, łożyska/komora chłodzone wodą, regulowane noże dolne.

- Mielenie drobne: młynek do krakersów (temperatura otoczenia), młynek szpilkowy/młotkowy lub kriogeniczny młynek szpilkowy/młotkowy.

- Pociąg separacyjny:nadtaśmowy i bębnowy magnesy po każdym etapie redukcji rozmiaru; klasyfikator/zasysacz powietrza dla włókna; finalny odpylanie.

- Kontrola procesu: Napędy VFD na podajniku/wirnikach, monitorowanie obciążenia, ograniczniki momentu obrotowego, automatyczne smarowanie, wykrywanie przeszkód, blokady.

wskazówki dotyczące rozmiarów i pułapki

- Zarządzanie koralikami: usuń koraliki na TBR/OTR, aby zmniejszyć obrażenia od noży i skoki energii.

- Odchylenie a promieniowe: promieniowe = więcej stali (większa pojemność magnesu); odchylenia = więcej nylonu (większe usuwanie włókien).

- Opony pełne/do wózków widłowych: bardzo ścierne — zaplanuj dodatkowe części zamienne lub użyj kriogenicznego.

- Pył i bezpieczeństwo: filtr workowy do granulacji/mielenia, odpowietrzniki/upusty wybuchowe zgodne z normami NFPA/ATEX, obudowa akustyczna, skrobaki taśmowe do płuczki.

- Planowanie energetyczne (bardzo ogólne): TDF ~40–80 kWh/t; ściółka 10–20 mm ~80–120 kWh/t; grudki o oczkach 20–40 mm ~120–200 kWh/t; kriogeniczne zwiększa zużycie LN₂, ale zmniejsza zużycie.

- Woda czy sucho: w większości suche; na niektórych liniach do chłodzenia stosuje się rozpylacze wody — w takim przypadku należy zaplanować obsługę ścieków.

- Części zapasowe: należy posiadać pełny zestaw noży na każdy etap, sita, łożyska, noże kowadełkowe/nośnikowe i wycieraczki magnesów.

przykładowe konfiguracje „startowe”

A) PCR do TDF (≈2 t/h):

Rozdrabniacz dwuwałowy ~200 kW, noże 60 mm → magnes nadtaśmowy → sito oddzielające 90 mm (zamknięty obieg) → wyładowanie.

B) PCR/TBR na ściółce o grubości 10–20 mm (≈1,5 t/h):

Rozdrabniacz kulek (do mieszanki TBR) → rozdrabniacz dwuwałowy ~250 kW → tarnik z sitem 20 mm + magnes bębnowy → klasyfikator powietrzny zygzakowaty → pakowanie.

C) PCR na okruchach 1–3 mm, 20–40 mesh (≈1 t/h):

Rozdrabniacz dwuwałowy → tarnik (15–20 mm) → granulator wstępny (6–8 mm) → granulator wtórny (3–4 mm) → młyn do krakingu (do oczek 20–40) → wielostopniowa separacja włókien → magnes końcowy → klasyfikator/silos.

D) OTR do TDA (≈5–10 opon/godz. w zależności od rozmiaru):

Cięcie wstępne nożycami → ultra-moment obrotowy 2-wałowy (≥400 kW, noże 80–120 mm) → magnes → pętla sita 150–200 mm.