W recyklingu PET „od butelki do butelki” (B2B) wydajność ma kluczowe znaczenie. Nawet niewielki wzrost ilości drobnych cząstek (pyłu) może przełożyć się na znaczące straty w skali roku, w zależności od przepustowości, wydajności i marży. Niniejszy poradnik szczegółowo opisuje praktyczne protokoły minimalizacji strat wydajności na etapie rozdrabniania.

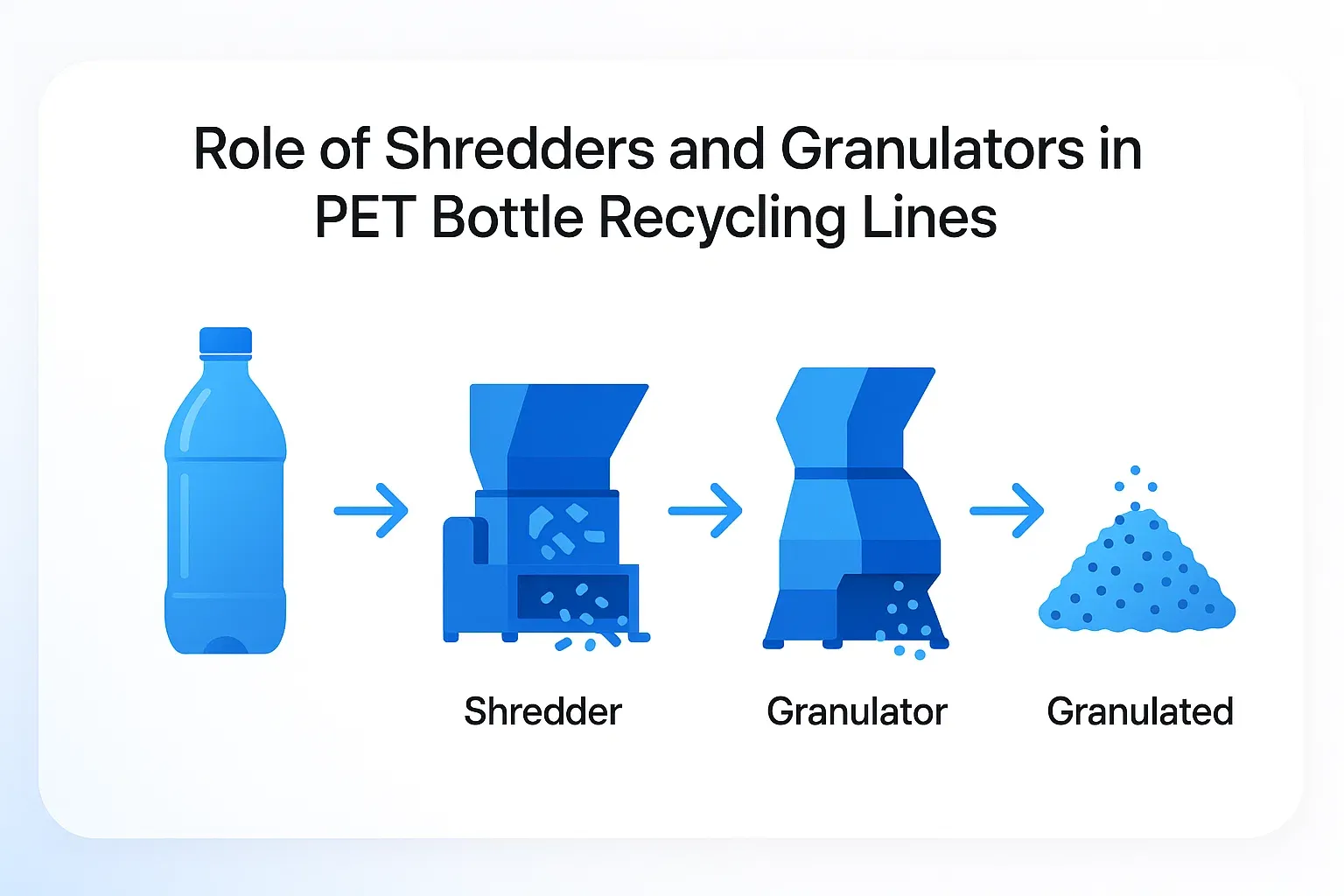

Sprzęt powiązany: zintegrowana maszyna rozdrabniająco-granulująca.

1. Zasada przed niszczeniem: najpierw usuń etykiety

Jeśli to możliwe, nigdy nie wkładaj całych, zgniecionych butelek bezpośrednio do niszczarki.

* ProblemEtykiety z PVC i nakrętki z PP rozdrabniane są na kawałki o tym samym rozmiarze co płatki PET. Mechaniczna separacja staje się trudna.

* Rozwiązanie: Sucha etykietownica.

* Działanie:Rotor o dużym tarciu jest w stanie usunąć większość etykiet zanim butelki trafią do niszczarki.

* Wynik:Żywotność ostrza i czystość w dół strumienia mogą się poprawić w zależności od rodzaju kleju, materiału etykiety i konserwacji.

2. Granulacja na mokro: ochraniacz dożylny

PET jest higroskopijny i wrażliwy na ciepło.

* Problem: Granulatory na sucho generują ciepło tarcia. Jeśli temperatura PET przekroczy 70°C, mięknie i tworzy “anielskie włosy” (drobiny). To obniża lepkość istotną (IV).

* Rozwiązanie: Granulacja mokra.

* Działanie:Wstrzyknąć wodę do komory tnącej.

* Korzyść 1: Chłodzenie. Utrzymuje materiał w temperaturze <40°C.

* Korzyść 2: Wstępne pranie. Tarcie działa jak intensywne mycie, usuwając cukier i klej.

* Korzyść 3: Smarowanie. Może wydłużyć żywotność ostrza, szczególnie w przypadku obróbki materiałów ściernych lub zanieczyszczonych.

3. Zarządzanie grzywnami: zabójca plonów

“Drobne” cząstki to cząsteczki PET o średnicy <2 mm. Są one tracone w procesie mycia (unoszą się na wodzie) lub spalane w wytłaczarce.

* Przyczyna: Tępe noże lub zbyt duża szczelina między sitami.

* Protokół:

* Szczelina nożowa: Często ustawiane w wąskim zakresie (np., 0,2 mm – 0,3 mm) w zależności od konstrukcji wirnika i stanu noży.

* Ekran:Używaj sit z otworami pod kątem, aby zmniejszyć ilość długich odłamków przechodzących przez sito.

* Ostrość: Obracaj lub ostrz noże w określonych odstępach czasu (często od dziesiątek do setek godzin pracy, w zależności od stopnia zanieczyszczenia). Praca z tępymi nożami może znacznie zwiększyć liczbę mandatów.

4. Zgodność z normami jakości żywności (FDA/EFSA)

W przypadku produkcji rPET przeznaczonego do kontaktu z żywnością:

* Smar:Wiele programów dla branży spożywczej wymaga stosowania środków smarnych NSF H1 (lub równoważnych) w obszarach, w których może dojść do przypadkowego kontaktu; sprawdź wymagania w swoim certyfikacie i specyfikacji klienta.

* TworzywoPowierzchnie styku są często określane jako nierdzewne (np. 304) lub odpowiednio obrobione/powlekane w celu zmniejszenia ryzyka korozji i zanieczyszczenia.

Wniosek

Tani granulator często produkuje płatki o niejednolitej konsystencji. Aby zapewnić jakość B2B, linię rozdrabniającą najlepiej traktować jako precyzyjny proces produkcyjny, a nie jako utylizator odpadów.

Odniesienia

[1] “Optymalizacja jakości płatków PET” Recykling dzisiaj. Optymalizacja jakości płatków PET

[2] “Badanie granulacji na mokro i na sucho” Czasopismo Nauki o Polimerach. Badanie granulacji na mokro i na sucho