A. Definicja i podstawowa funkcja

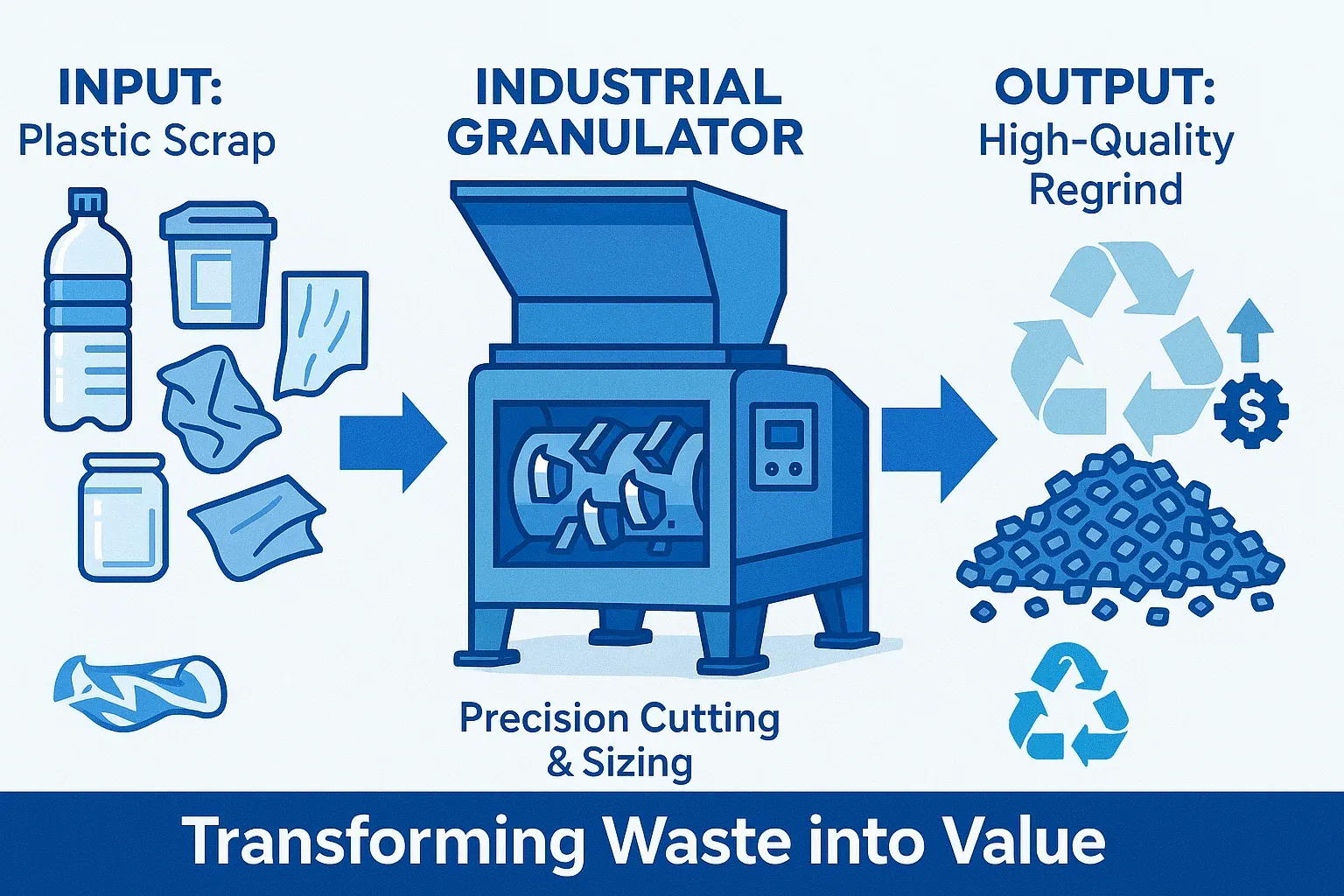

Granulator przemysłowy, często nazywany granulatorem lub młynkiem do tworzyw sztucznych, to specjalistyczna maszyna zaprojektowana do redukcji materiałów — głównie tworzyw sztucznych — do małych, jednorodnych cząstek znanych jako granulki, płatki lub przemiał. Podstawową funkcją granulatora jest produkcja wysokiej jakości, jednolitego materiału wyjściowego, który nadaje się do bezpośredniego przetwarzania, recyklingu lub innych zastosowań wymagających precyzyjnych charakterystyk cząstek. W przeciwieństwie do rozdrabniaczy, które wykonują zgrubną redukcję, granulatory są zaprojektowane do precyzyjnej i drobnej redukcji rozmiaru, zazwyczaj pracując z dużą prędkością i niskim momentem obrotowym w celu cięcia i krojenia materiałów.

B. Mechanizm roboczy

1. Zasada działania: duża prędkość, niski moment obrotowy, precyzyjne cięcie/krojenie

Granulatory działają na zasadzie ostro kontrastującej z zasadą niszczarek: wykorzystują wysokie prędkości obrotowe przy stosunkowo niskim momencie obrotowym. Standardowe prędkości wirnika zwykle mieszczą się w zakresie od 400 do 500 obr./min, ale w niektórych modelach mogą sięgać nawet 1460 obr./min. Redukcja rozmiaru jest osiągana poprzez wyraźne cięcie lub krojenie, często porównywane do mechanizmu nożyczek, gdzie ostre noże wielokrotnie biorą małe „kęsy” materiału. To szybkie cięcie jest zaprojektowane tak, aby wytwarzać czyste, jednolite cząstki, a nie rozdarte lub zmiażdżone wyjście charakterystyczne dla niszczarek. Poleganie na prędkości, a nie na brutalnej sile oznacza, że granulatory najlepiej nadają się do materiałów, które są mniej obszerne i wytrzymałe niż te przetwarzane przez niszczarki.

2. Kluczowe komponenty

Precyzja granulatorów wynika ze specyficznej konstrukcji ich komponentów:

- Wirniki i noże: Granulatory posiadają wirnik wyposażony w wiele ostrych, obracających się noży. Noże te pracują w ścisłej tolerancji z jednym lub kilkoma nieruchomymi (łóżkowymi lub martwymi) nożami zamontowanymi w komorze tnącej. Jakość i ostrość tych noży, często wykonanych z wysokowytrzymałej, poddanej obróbce cieplnej stali, są kluczowe dla wydajnej granulacji i jakości wyjściowej.

- Komora cięcia: Komora tnąca jest zaprojektowana tak, aby zoptymalizować działanie tnące i ułatwić przepływ materiału w kierunku sita. Niektóre specjalistyczne granulatory, szczególnie w zastosowaniach farmaceutycznych lub chemicznych, mogą nazywać to miską mieszającą lub komorą granulacyjną i mogą obejmować wirniki lub siekacze do różnych procesów granulacji, takich jak aglomeracja. Jednak w przypadku granulatorów tworzyw sztucznych standardową konfiguracją jest układ wirnika/noża/sita.

- Ekrany (niezbędne do określania rozmiaru): Perforowane sito jest niezbędnym elementem granulatora, umieszczonym na dole lub na obwodzie komory tnącej. Dokładnie wymierzone otwory w tym sicie (zwykle w zakresie od 6 mm do 12 mm, czyli około 1/4 do 3/8 cala) określają ostateczny rozmiar cząstek i zapewniają jednorodność wyjściową. Materiał jest stale cięty i ponownie cięty w komorze, aż stanie się wystarczająco mały, aby przejść przez te otwory sita. Sito jest zatem krytycznym elementem kontroli jakości. W przeciwieństwie do rozdrabniaczy, w których sita zapewniają gruboziarniste sortowanie lub są opcjonalne, w granulatorach sito jest integralną częścią uzyskania pożądanego wyniku. Materiał jest zatrzymywany i wielokrotnie przetwarzany przez noże, aż cząstki spełnią specyfikację rozmiaru sita. Ten skrupulatny proces zapewnia wysoką jednorodność i określone wymiary cząstek wymagane do bezpośredniego ponownego wykorzystania w procesach produkcyjnych, takich jak formowanie wtryskowe lub wytłaczanie. W związku z tym wybór rozmiaru sita bezpośrednio dyktuje właściwości przemiału, co sprawia, że wybór sita, integralność i konserwacja mają kluczowe znaczenie dla optymalnej wydajności granulatora i wartości ekonomicznej wyjścia. Oznacza to również, że granulatory są mniej odporne na zanieczyszczenia mogące zaślepić sito lub uszkodzić noże.

- Koła zamachowe: Ze względu na silniki o niższym momencie obrotowym wiele granulatorów zawiera ciężkie koła zamachowe. Koła zamachowe magazynują energię kinetyczną, zapewniając niezbędny pęd i moc cięcia, aby skutecznie przecinać materiał, zwłaszcza podczas szczytowych obciążeń.

3. Rodzaje granulatorów

Granulatory dostępne są w różnych konfiguracjach, dostosowanych do różnej skali operacyjnej i konkretnych potrzeb zastosowań, głównie w przemyśle tworzyw sztucznych:

- Granulatory przyprasowe: Są to stosunkowo małe, kompaktowe jednostki przeznaczone do pracy w linii bezpośrednio obok maszyn do przetwarzania tworzyw sztucznych, takich jak wtryskarki lub rozdmuchiwarki. Są one używane do mielenia małych ilości odpadów produkcyjnych, takich jak wlewy, kanały i drobne wadliwe części, co pozwala na natychmiastowy recykling przemiału z powrotem do procesu produkcyjnego.

- Granulatory centralne: Większe i mocniejsze niż modele side-the-press, centralne granulatory są zaprojektowane do obsługi większych objętości złomu zbieranego z wielu linii przetwórczych lub komórek formujących. Ta kategoria może obejmować granulatory o dużej wytrzymałości lub „hog”, które są zbudowane do przetwarzania większych, grubszych części i przedmuchów.

- Granulatory termoformujące: Są to specjalistyczne jednostki przeznaczone do przetwarzania odpadów szkieletowych i ścinków powstających w procesach termoformowania.

- Granulatory mokre i suche: Podczas gdy głównym celem tego porównania są suche granulatory stosowane w recyklingu tworzyw sztucznych, warto zauważyć, że „granulacja” jako szerszy proces przemysłowy może obejmować metody mokre. Mokre granulatory włączają płyny (np. wodę, detergenty) podczas pracy, często w celu oczyszczenia zanieczyszczonych materiałów lub schłodzenia maszyn. Suche granulatory, które działają bez płynów, są standardem w większości zakładów formowania tworzyw sztucznych, termoformowania i wytłaczania. Szerszy kontekst przemysłowy granulacji, widoczny w sektorach farmaceutycznym, spożywczym i chemicznym, może obejmować różne mechanizmy, takie jak aglomeracja lub granulacja w złożu fluidalnym w celu tworzenia określonych form cząstek. Jednak w celu porównania z rozdrabniaczami w kontekście odpadów i recyklingu, nacisk pozostaje na mechaniczną redukcję wielkości poprzez cięcie.

C. Charakterystyka wyjściowa

Materiał wytworzony przez granulator przemysłowy wyróżnia się jakością i spójnością:

- Zakres wielkości cząstek: Granulatory generują znacznie mniejsze i bardziej spójne wielkości cząstek niż rozdrabniacze. Typowy rozmiar wyjściowy jest dyktowany przez sito i zwykle mieści się w zakresie od 6 mm do 12 mm, chociaż inne rozmiary można osiągnąć za pomocą różnych sit.

- Kształt: Wyjście składa się z jednolitych granulek, płatków lub przemiału. Cząsteczki mają zazwyczaj spójny kształt i często przypominają w formie dziewicze granulki z tworzywa sztucznego, co ułatwia ich wykorzystanie w późniejszym przetwarzaniu.

- Jednolitość: Wysoki stopień jednorodności zarówno wielkości cząstek, jak i kształtu jest znakiem rozpoznawczym granulatu. Ta spójność jest kluczowa w zastosowaniach, w których przemiał jest mieszany z materiałem pierwotnym lub wykorzystywany bezpośrednio w procesach produkcyjnych, ponieważ zapewnia przewidywalne zachowanie przetwarzania i jakość produktu końcowego. Ten wysokiej jakości, jednolity przemiał może być często bezpośrednio zastępowany przez granulat z tworzywa sztucznego pierwotnego, co przynosi znaczne korzyści ekonomiczne i środowiskowe. Ekonomicznie zmniejsza zależność od surowców pierwotnych i ich koszt, a często wymaga mniej energii do ponownego przetworzenia w porównaniu z produkcją nowych tworzyw sztucznych od podstaw. Pod względem środowiskowym ogranicza ilość odpadów z tworzyw sztucznych trafiających na wysypiska i zmniejsza zapotrzebowanie na wydobycie surowców pierwotnych. To pozycjonuje granulację jako kluczową technologię umożliwiającą osiągnięcie prawdziwego zamkniętego obiegu recyklingu tworzyw sztucznych, skutecznie przekształcając odpady w cenny towar przemysłowy. „Finezja” przypisywana granulatorom bezpośrednio przekłada się na wyższą wartość odzysku ze złomu.

D. Materiały przetworzone i typowe zastosowania

Materiały poddane obróbce:

Zdecydowana większość materiałów przetwarzanych przez granulatory to tworzywa sztuczne. Obejmuje to szeroką gamę tworzyw termoplastycznych, takich jak polietylen (PE), polipropylen (PP), polistyren (PS), polichlorek winylu (PVC) i tworzywa konstrukcyjne, takie jak poliwęglan (PC), politereftalan etylenu (PET) i akrylonitryl-butadien-styren (ABS). Formy odpadów z tworzyw sztucznych obejmują ścinki, wlewy, kanały, odrzucone części, butelki, folie i rury. Chociaż tworzywa sztuczne są ich mocną stroną, granulatory mogą również przetwarzać niektóre inne materiały, takie jak guma, niektóre rodzaje odpadów elektronicznych (np. izolacja kabli), kable miedziane, papier i lekkie metale nieżelazne.

Typowe zastosowania:

Granulatory są najczęściej stosowane w przemyśle recyklingu tworzyw sztucznych, gdzie są używane do przetwarzania odpadów plastikowych na nadający się do ponownego użycia przemiał. Są integralną częścią wewnętrznych operacji recyklingu w zakładach produkujących tworzywa sztuczne, umożliwiając natychmiastowe ponowne przetwarzanie odpadów produkcyjnych. Granulatory znajdują również zastosowanie w recyklingu odpadów elektronicznych do uwalniania i sortowania niemetalowych komponentów oraz w ogólnym recyklingu innych odpowiednich materiałów nieplastikowych. Podczas gdy niektóre źródła wspominają o szerszych zastosowaniach w przemyśle spożywczym, farmaceutycznym, chemicznym i metalurgicznym do tworzenia granulowanych form różnych substancji, niniejszy raport koncentruje się na ich roli w redukcji odpadów i recyklingu obok rozdrabniaczy.