Granuladores de plástico são máquinas verdadeiramente indispensáveis no ecossistema da reciclagem de plástico. Eles desempenham um papel fundamental na transformação de diversas formas de resíduos plásticos – de garrafas e recipientes a sucatas industriais maiores – em materiais valiosos e reutilizáveis, conhecidos como "retriturados" ou "flocos". Esses materiais processados podem então ser reintroduzidos na indústria, reduzindo significativamente a necessidade de plásticos virgens e contribuindo para um futuro mais sustentável. Este artigo oferece um guia completo para Granulador de plástico tecnologia, aprofundando-nos em seus princípios operacionais, diversos tipos, os principais fatores que influenciam sua velocidade de granulação, as especificidades da granulação úmida e dicas essenciais sobre uso e manutenção adequados. Nosso objetivo é fornecer a você uma compreensão clara dessas máquinas vitais.

Como funcionam os granuladores de plástico

Em sua essência, Granulador de plástico As unidades operam com base em um princípio simples, porém notavelmente eficaz. Imagine um conjunto de facas de corte afiadas, firmemente montadas em um rotor de alta velocidade, girando rapidamente dentro de uma câmara de corte robusta. Essa câmara também abriga facas estacionárias. À medida que a sucata plástica é alimentada no granulador (normalmente por meio de uma tremonha), a interação dinâmica entre as facas rotativas e estacionárias tritura, corta e cisalha o plástico em pedaços progressivamente menores. Posicionada na base da câmara de corte, há uma peneira de tamanho preciso. Uma vez que as partículas de plástico são reduzidas o suficiente para passar pelas aberturas da peneira, elas são descarregadas como remoídas ou flocos uniformes, prontas para a próxima etapa de reciclagem ou reprocessamento. Pedaços maiores permanecem na câmara, continuando a ser cortados até que atendam aos requisitos de tamanho.

Tipos de granuladores de plástico

Embora o conceito fundamental de corte seja consistente na maioria Granulador de plástico Em relação aos modelos, diversos designs evoluíram para atender a materiais, requisitos de produtividade e condições operacionais específicos. Os três tipos principais que você encontrará com frequência são:

- Corte duplo em tesoura (ou corte em ângulo duplo): Este design sofisticado apresenta facas rotativas e fixas paralelas, mas ligeiramente anguladas, criando uma ação de corte semelhante à de uma tesoura. Essa configuração precisa garante uma folga de corte consistente ao longo de todo o comprimento das facas. Os benefícios são inúmeros: menor acúmulo de calor durante a operação, consumo de energia minimizado, cortes mais limpos e uniformes com menos partículas finas (como poeira) e, frequentemente, menor ruído operacional.

- Rotor tipo Chevron ou V: Neste design popular, as facas do rotor são dispostas em um padrão distinto em "V" ou chevron. Essa configuração inteligente puxa continuamente o material plástico em direção ao centro do rotor, mesmo quando as facas começam a perder o corte. Isso torna o rotor em V particularmente eficaz para processar com eficiência componentes plásticos mais espessos ou robustos e itens ocos, pois evita que o material "caminhe" sobre as facas.

- Rotor helicoidal (ou rotor escalonado): Com facas dispostas em um padrão helicoidal ou escalonado em torno de um rotor fechado ou semifechado, este tipo é projetado para oferecer alta tenacidade. O corte escalonado distribui a força de corte, tornando-o excepcionalmente robusto e adequado para o processamento de peças plásticas particularmente espessas, densas ou com seção transversal. São frequentemente escolhidas para aplicações que exigem alta produtividade de materiais desafiadores.

Fatores que afetam a velocidade e a eficiência do granulador de plástico

Vários fatores interligados influenciam significativamente a velocidade, a produtividade e a eficiência geral com que um Granulador de plástico pode processar resíduos plásticos:

- Tipo de material: As propriedades inerentes do plástico processado são primordiais. Plásticos mais macios e flexíveis, como polietileno (PE) e polipropileno (PP), são geralmente mais fáceis e rápidos de cortar. Por outro lado, plásticos de engenharia mais resistentes e rígidos, como acrilonitrila butadieno estireno (ABS), nylon (poliamida – PA) e policarbonato (PC), exigem maior força de corte e podem ser processados mais lentamente. Plásticos friáveis podem se estilhaçar, criando mais partículas finas, enquanto materiais elastoméricos podem ser difíceis de segurar e cortar com precisão.

- Tamanho e design da câmara de corte e facas: Uma câmara de corte maior pode acomodar um volume maior de plástico a qualquer momento. Da mesma forma, facas mais longas oferecem uma superfície de corte maior. A geometria geral da câmara e o posicionamento das facas também desempenham um papel crucial na forma como o material flui e é apresentado às arestas de corte.

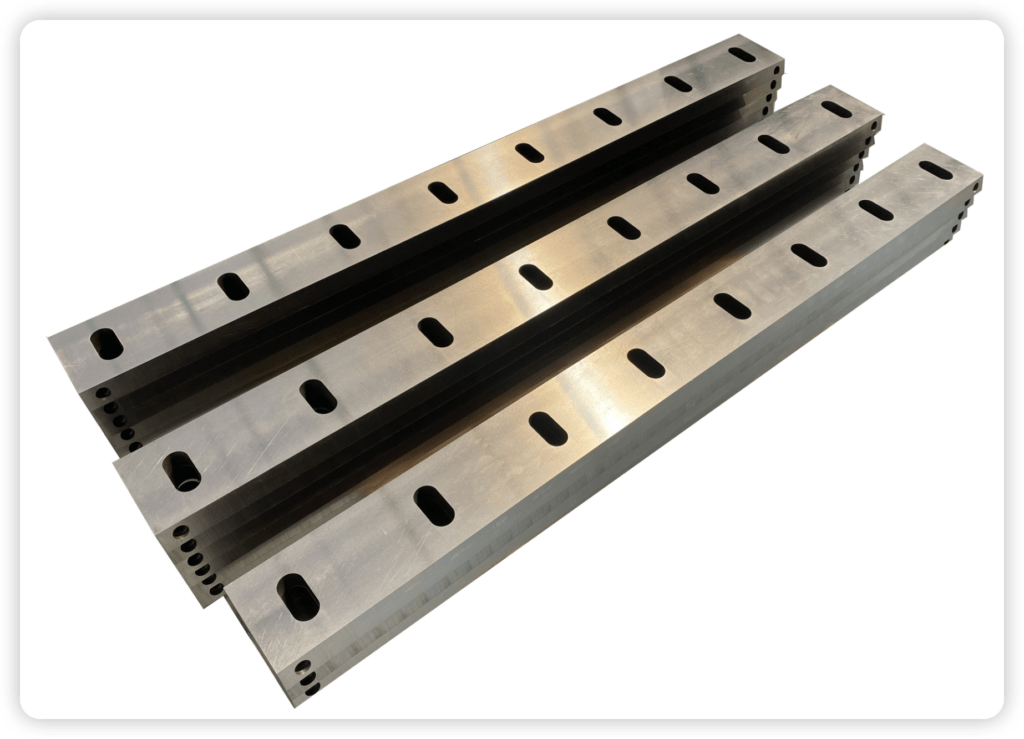

- Qualidade e material das facas: Isso não pode ser exagerado. Facas de alta qualidade, normalmente fabricadas com aços para ferramentas duráveis e resistentes ao desgaste, como D2 / SKD11, são absolutamente essenciais para um corte eficiente e consistente e uma vida útil prolongada. Facas afiadas e bem conservadas consomem menos energia e produzem rebarbação de melhor qualidade.

- Quantidade de facas (rotor e estator): Geralmente, um maior número de facas (tanto no rotor quanto nas facas do leito estacionário) resulta em mais cortes por revolução, resultando em granulação mais rápida e remoagem potencialmente mais fina. No entanto, o número ideal é específico para cada tipo de material. Granulador de plástico design e o material que está sendo processado; muitas facas às vezes podem causar bloqueios em certos materiais.

- Potência do motor elétrico: Um motor elétrico mais potente proporciona maior torque, permitindo que o rotor gire mais rápido e mantenha sua velocidade mesmo sob carga pesada. Isso impacta diretamente a ação de corte e a capacidade da máquina de lidar com materiais mais resistentes ou velocidades de avanço mais altas.

- Tamanho da tela (diâmetro de abertura): O tamanho dos furos na peneira de descarga determina o tamanho final do material moído. Furos menores na peneira produzem materiais moídos mais finos, o que pode ser necessário para aplicações específicas, mas isso também significa que o material permanece na câmara de corte por mais tempo, reduzindo o rendimento geral. Por outro lado, furos maiores na peneira permitem um processamento mais rápido, mas resultam em partículas mais grossas.

Granuladores de plástico úmido

Molhado Granulador de plástico Os modelos, como o nome sugere, integram um sistema para introduzir água diretamente na câmara de corte durante a operação, normalmente por meio de jatos d'água ou mangueiras estrategicamente posicionados. Essa adição aparentemente simples oferece diversas vantagens significativas:

- Limpeza Parcial: A água corrente ajuda a remover contaminantes superficiais, como sujeira, grãos e etiquetas de papel, do plástico à medida que ele diminui de tamanho. Isso pode ser particularmente benéfico como uma etapa de pré-limpeza em uma linha de lavagem maior.

- Lubrificação e Refrigeração: A água atua como um lubrificante eficaz entre as lâminas das facas, reduzindo o atrito. Isso, por sua vez, minimiza o acúmulo de calor dentro da câmara de corte, o que é crucial no processamento de plásticos sensíveis ao calor, que poderiam derreter ou se degradar.

- Desgaste reduzido da faca e supressão de poeira: A combinação de lubrificação e resfriamento reduz significativamente o desgaste das facas, prolongando sua vida útil e reduzindo a frequência de manutenção. Além disso, a água ajuda a eliminar partículas de poeira no ar, criando um ambiente de trabalho mais limpo e seguro.

Devido a esses benefícios, o molhado Granulador de plástico as unidades são comumente empregadas em linhas de lavagem integradas de filmes plásticos e plásticos rígidos, onde a limpeza e a redução de tamanho ocorrem simultaneamente.

Uso adequado do granulador de plástico: melhores práticas para segurança e eficiência

Para garantir a operação segura, eficiente e duradoura do seu Granulador de plástico, aderir às melhores práticas é essencial. Considere estas diretrizes principais:

- Verificações pré-operatórias: Certifique-se sempre de que a câmara de corte esteja vazia antes de ligar o granulador. Ligue o granulador *antes* de introduzir qualquer material plástico, permitindo que ele atinja a velocidade máxima.

- Alimentação controlada: Alimente o material a uma taxa constante. Evite sobrecarga ou "alimentação por asfixia". Para itens muito grandes ou volumosos, um triturador pode ser um passo inicial mais adequado. Evite alimentar com grumos ou resíduos que excedam a capacidade da máquina.

- Vigilância durante a operação: Mantenha todos os objetos estranhos (especialmente metais e pedras) longe da entrada. Esvazie regularmente o recipiente de coleta de material reciclado para evitar o acúmulo de resíduos no sistema.

- Desligamento do sistema: Se estiver usando um sistema de soprador, pare o granulador *antes* de parar o soprador. Purgue o granulador deixando-o funcionar vazio por um curto período antes de desligá-lo completamente.

- Cuidados Gerais: Inspecione as facas regularmente e gire a tela (se aplicável) para prolongar sua vida útil.

Manutenção: Mantendo seu granulador de plástico em perfeitas condições

A manutenção consistente e proativa é absolutamente crucial para prolongar a vida útil operacional do seu Granulador de plástico, garantindo o desempenho ideal e evitando paradas e reparos dispendiosos e não programados. As principais tarefas de manutenção incluem:

- Cuidados com a faca – O coração da máquina: Inspecione, afie e gire regularmente as facas rotativas e estacionárias. Mantenha a folga correta entre as facas, conforme as especificações do fabricante. Facas afiadas e bem ajustadas são essenciais para a eficiência.

- Evite danos por contaminação: Mantenha a câmara de corte cuidadosamente livre de objetos estranhos. Considere separadores magnéticos ou pré-classificação se a contaminação for um problema recorrente.

- Saúde da tela e da câmara: Verifique e limpe regularmente a tela de descarga para evitar entupimentos, o que pode causar travamento, superaquecimento e queima do motor.

- Integridade Mecânica: Siga o cronograma de lubrificação do motor e dos rolamentos. Verifique a tensão e as condições da correia de transmissão regularmente. Inspecione periodicamente todos os fixadores para verificar o aperto.

Ao compreender e implementar diligentemente estas diretrizes sobre os princípios, tipos, uso adequado e manutenção completa de Granulador de plástico máquinas, você pode aproveitar efetivamente essa tecnologia essencial para otimizar suas operações de reciclagem de plástico, aumentar o valor do material e contribuir para uma economia mais circular.