Notícias de Reciclagem

Na Energycle, processamos milhares de toneladas de garrafas PET todos os anos. Testamos métodos de trituração a úmido e a seco em instalações reais. Constantemente, a trituração a úmido demonstra seu valor para operadores que buscam flocos de alta qualidade e operações eficientes.

A trituração úmida adiciona água diretamente na câmara de trituração à medida que as garrafas são alimentadas. Essa simples etapa altera todo o processo. A água resfria o material, remove a sujeira e ajuda a separar os rótulos mais rapidamente. A trituração a seco dispensa a água, o que simplifica a configuração, mas traz desafios como poeira e calor.

Os operadores frequentemente nos perguntam por que recomendamos a trituração úmida para a maioria das linhas de PET. Os motivos se resumem a melhores resultados, custos mais baixos a longo prazo e manutenção mais fácil. Vamos detalhar as principais vantagens que observamos diariamente.

Remoção superior de contaminantes desde o início.

A água funciona como um enxágue natural durante a trituração. À medida que as lâminas trituram as garrafas, a água remove imediatamente areia, partículas, polpa de papel e adesivos soltos. Isso impede que contaminantes se incrustem nos flocos de PET.

Em sistemas a seco, etiquetas e cola podem borrar nas superfícies quando o calor aumenta. Isso exige etapas extras de limpeza posteriormente. Com a trituração úmida, os flocos chegam mais limpos à etapa de lavagem. As instalações com as quais trabalhamos relatam até 30% a menos de resíduos após a trituração inicial.

Essa limpeza inicial resulta em um produto final mais puro, que atende aos rigorosos padrões de rPET de qualidade alimentar.

Proteção da qualidade do material e da viscosidade intrínseca

O PET se degrada quando fica muito quente. O atrito em trituradores a seco eleva as temperaturas rapidamente, o que reduz a viscosidade intrínseca (VI). Uma VI menor significa grânulos mais fracos e perda de valor.

A água mantém tudo fresco. Ela absorve o calor e evita danos térmicos. Testes em nossas linhas de produção mostram que os flocos triturados a úmido retêm valores de IV mais altos, frequentemente de 0,05 a 0,1 pontos percentuais a mais em comparação com os métodos a seco.

Os compradores pagam mais por material consistente e com alto teor de IV (Índice de Volume). A moagem úmida ajuda a fornecer flocos que alcançam preços melhores sem tratamentos adicionais.

Vida útil prolongada do equipamento e manutenção reduzida.

A britagem a seco causa desgaste excessivo nas lâminas e peneiras. Partículas abrasivas, como areia, friccionam-se contra o metal sem lubrificação.

A água amortece o impacto e remove os abrasivos. As lâminas permanecem afiadas por mais tempo e as telas entopem com menos frequência. Os operadores relatam que precisam substituir as lâminas 40-50% com menos frequência em sistemas úmidos.

Menos avarias significam maior tempo de atividade e menores custos de reparação ao longo do tempo.

Operações mais seguras, limpas e silenciosas

A trituração a seco produz nuvens de poeira e partículas de plástico. Isso aumenta os riscos de segurança e exige ventilação adequada.

Os métodos úmidos controlam a poeira quase completamente. A água aglomera as partículas, mantendo o ambiente de trabalho mais limpo e reduzindo os riscos para os trabalhadores.

O nível de ruído também diminui consideravelmente. A água amortece o impacto das pás, criando uma usina mais silenciosa que mantém as equipes confortáveis durante longos turnos.

Eficiência energética e desempenho consistente

A água proporciona uma carga mais suave nos motores. O consumo de energia permanece constante, em vez de apresentar picos durante alimentações intensas.

Muitas das linhas que instalamos consomem menos eletricidade no geral com britagem úmida, mesmo levando em consideração as bombas. Os ganhos vêm do corte eficiente e da redução do atrito.

Dicas práticas para maximizar os benefícios da trituração úmida

Escolha a vazão de água adequada. Comece com 5–10% de peso do material e ajuste com base nos níveis de contaminação. Nosso trituradores de garrafas PET molhadas São projetados com sistemas de injeção de água ajustáveis para facilitar essa otimização.

Adicione uma etapa de pré-triagem. Remova as tampas e a sujeira mais grossa antes de triturar para facilitar o processo.

Mantenha o pH da água adequado. Níveis neutros ou ligeiramente alcalinos ajudam a soltar os rótulos sem danificar o PET.

Recicle a água do processo. Utilize tanques de filtração e decantação para reutilizá-la e reduzir a necessidade de água potável em até 70%.

Combine com uma lavagem subsequente robusta. A trituração úmida realiza a primeira limpeza; em seguida, utilize lavagem a quente e separadores por fricção para obter a pureza máxima.

Orientamos todos os clientes da Energycle nesses ajustes durante a configuração. Pequenas alterações geralmente melhoram a qualidade da saída rapidamente.

Interessado em linhas completas de reciclagem de PET? Confira nossos produtos. Sistemas de lavagem de garrafas PET ou compare as opções em nosso site. Guia de equipamentos para reciclagem de PET.

Informações de fontes da indústria

Especialistas comprovam essas vantagens. Uma análise detalhada da moagem úmida na reciclagem de plásticos destaca o menor consumo de energia, o funcionamento mais silencioso e um melhor controle do material que retorna. Estudos sobre métodos de trituração também mostram que os processos úmidos enriquecem os componentes puros de forma mais eficaz.

Em um contexto mais amplo de reciclagem de PET, a EPA destaca o alto potencial de recuperação quando os processos minimizam a degradação.

A trituração úmida se destaca para recicladores de PET mais sérios. Ela produz flocos mais limpos, preserva o valor do material, reduz a necessidade de manutenção e cria um ambiente de trabalho melhor. O custo inicial de instalação é maior do que o de sistemas a seco, mas os ganhos em qualidade e eficiência se acumulam rapidamente.

Contato Energycle Se você deseja explorar a britagem úmida para sua operação, compartilhamos dados reais de instalações com escala semelhante à sua.

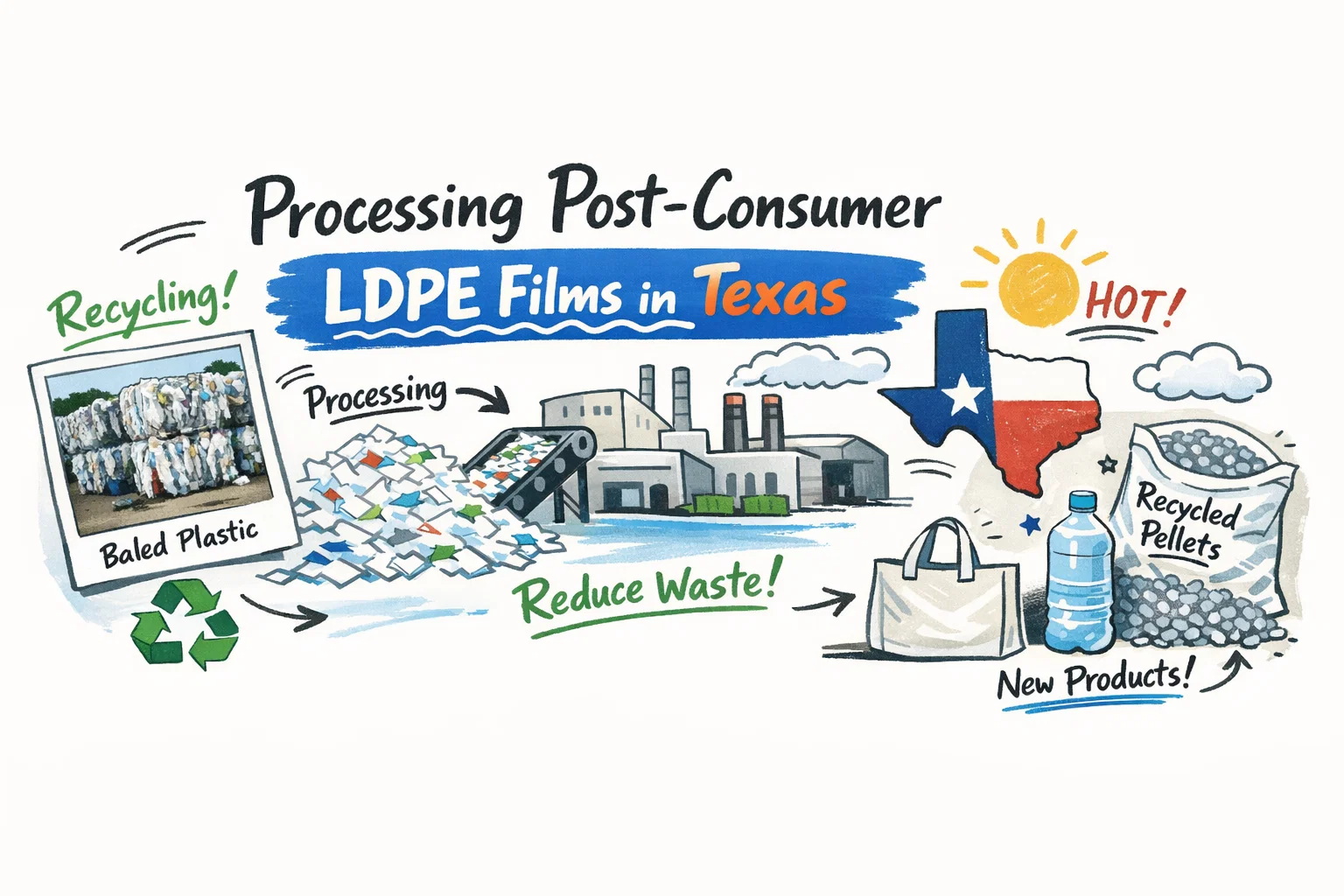

O Texas lidera a produção de energia nos Estados Unidos, e essa atividade gera quantidades enormes de filmes de LDPE pós-consumo. Operadores utilizam esses filmes flexíveis de polietileno para embalagens, revestimento de tambores, coberturas de plataformas de perfuração e proteções em campos de petróleo e instalações de gás. Após o uso, esses filmes frequentemente acabam contaminados com areia, resíduos de óleo e sujeira, o que dificulta os esforços de reciclagem.

As empresas de energia no Texas enfrentam uma escolha clara. Podem enviar esse material para aterros sanitários ou transformá-lo em grânulos valiosos para reutilização. O processamento mecânico de alta capacidade oferece um caminho confiável para o futuro. Na Energycle, ajudamos instalações em todo o estado a lidar com milhares de quilos por hora de filmes de LDPE sujos, com equipamentos projetados para as condições reais da indústria.

Por que os resíduos de filme de LDPE se acumulam nas operações de energia no Texas?

A indústria de petróleo e gás depende de filmes de LDPE devido à sua resistência e flexibilidade. Os trabalhadores os utilizam para proteger equipamentos, revestir contêineres e agrupar materiais no local de trabalho. Após o uso, esses filmes acumulam contaminantes comuns em campos petrolíferos do Texas.

- Areia e solo de locais de perfuração

- Resíduos de petróleo e produtos químicos

- Etiquetas ou fitas variadas

Esses problemas dificultam o funcionamento das linhas de reciclagem convencionais. Filmes se enrolam nos eixos, entopem os filtros ou produzem resíduos de baixa qualidade. Muitas instalações no Texas enfardam e armazenam esses resíduos, aguardando alternativas viáveis. Mudanças recentes no mercado, incluindo o fechamento de instalações como a planta de PCR da Natura, da WM, destacam a necessidade de soluções mecânicas locais ou regionais que ofereçam resultados consistentes.

Principais desafios no processamento de filmes de LDPE pós-consumo contaminados

Quem lida com esse material diariamente conhece os problemas em primeira mão. Filmes de LDPE sujos exigem equipamentos capazes de lidar com a contaminação sem interrupções constantes. Os obstáculos comuns incluem:

- Níveis elevados de contaminação — A areia desgasta as lâminas padrão e reduz a qualidade dos pellets.

- Baixa densidade aparente — Filmes soltos ocupam volumes enormes em armazenamento e transporte.

- Umidade variável — Filmes expostos em campo retêm água, o que afeta a extrusão.

Instalações que superam esses desafios produzem grânulos limpos e uniformes, prontos para a produção de novos filmes ou para a moldagem por injeção. A chave está em sistemas robustos de pré-processamento e extrusão, projetados especificamente para lidar com materiais contaminados.

Equipamentos de alta capacidade que suportam as condições adversas do Texas.

Os operadores do setor de energia precisam de sistemas que processem de 2.000 a 5.000 libras por hora ou mais. Recomendamos linhas integradas que combinem trituração pesada, densificação e extrusão.

Trituradores especializados para filmes sujos

Granuladores padrão falham com filmes contaminados porque o material se enrola ou flutua. Trituradores de eixo único com motores de alto torque cortam LDPE arenoso e oleoso com eficiência. Essas máquinas possuem lâminas e telas reforçadas que resistem ao desgaste causado por abrasivos. Saiba mais sobre trituradores especializados para reciclagem de filmes em nosso guia.

Densificadores e espremedores para redução de volume

Após a trituração, densificadoras ou prensas comprimem os flocos soltos em grânulos densos. Esta etapa remove o ar e a umidade residual, atingindo taxas de compressão de até 50:1. O resultado: alimentação mais fácil nas extrusoras e custos de transporte reduzidos. Veja mais detalhes em [link para a página de detalhes]. Espremedores de filme plástico e ganhos de densidade.

Extrusoras e granuladoras de alto rendimento

Extrusoras de rosca dupla ou simples com sistemas de filtragem robustos fundem e limpam o material. Trocadores de tela múltiplos retêm areia e contaminantes antes da granulação. Em seguida, granuladores de anel de água ou de filamento produzem grânulos uniformes adequados para revenda ou reutilização.

Todos os sistemas Energycle funcionam com energia industrial padrão dos EUA: 480V, 60Hz, trifásico. Essa compatibilidade significa que não serão necessários transformadores caros ou novas fiações ao instalar em instalações no Texas.

Guia passo a passo para configurar sua linha de processamento de filme LDPE

Siga estes passos práticos para processar filmes de LDPE pós-consumo sujos de forma eficaz:

- Coletar e classificar → Filmes de fardos no local e separação de materiais não plásticos óbvios, como cintas metálicas.

- Triturar → Alimente os fardos em um triturador de alto torque para criar pedaços uniformes.

- Densificar → Passe o material triturado por uma prensa ou aglomerador para aumentar a densidade e remover a umidade.

- Extrusão e filtragem → Derreta o material densificado e passe-o por peneiras finas para remover os contaminantes.

- Granular e resfriar → Corte os filamentos quentes ou os grânulos da matriz e deixe-os esfriar para embalagem.

Essa abordagem mecânica produz grânulos com índices de fluidez adequados para sopro ou moldagem de filmes. Muitos operadores no Texas obtêm retorno do investimento em 12 a 24 meses por meio da economia com taxas de descarte e com a venda dos grânulos.

Benefícios reais para as empresas de energia do Texas

As instalações que investem em linhas de alta capacidade obtêm controle sobre os fluxos de resíduos. Isso reduz os custos de aterro, atinge metas de sustentabilidade e cria uma nova fonte de receita a partir dos pellets. A Agência de Proteção Ambiental dos EUA observa que a reciclagem mecânica conserva energia e reduz as emissões em comparação com a produção de resina virgem.

O Conselho Americano de Química relata uma crescente demanda por resinas pós-consumo em aplicações de embalagens.

Os operadores de energia do Texas também se beneficiam do suporte local e de equipamentos projetados para os padrões de energia americanos. Os sistemas Energycle resistem às condições arenosas e oleosas comuns nas operações da Bacia Permiana e de Eagle Ford.

Pronto para processar seus filmes de LDPE pós-consumo em grande escala? Entre em contato com a Energycle para uma consultoria personalizada sobre linhas de energia, projetadas para atender às necessidades do Texas. Explore nossos produtos. soluções de densificação de filmes de LDPE ou consulte o guia completo de peletização para começar.

Recursos externos:

- Noções básicas de reciclagem da EPA

- Divisão de Plásticos do Conselho Americano de Química

- Associação de Recicladores de Plástico

Uma trituradora "faz-tudo" é mestre em tempo de inatividade. Embora seja tentador comprar uma única máquina para processar "tudo" (purga, filme plástico, tubos, paletes), a física da redução de materiais determina que você perderá de 30 a 40 toneladas de eficiência por tonelada. Este guia explica por que a especialização é o único caminho para a lucratividade.

Equipamentos relacionados: Triturador de filme PE/PP, triturador de plástico rígido.

1. A discrepância de RPM

- Filme/Fibra (Macio): Requer Alto torque + Alta velocidade (80-100 RPM). É necessário impulso para cortar o material antes que ele se estique.

- Plástico rígido (em pedaços): Requer Alto torque + baixa velocidade (40-60 RPM). A alta velocidade faz com que o rotor ricocheteie no bloco, criando cargas de choque.

- O Compromisso "Universal"Uma máquina funcionando a 70 RPM é muito rápida para filmes com textura irregular (choque) e muito lenta para filmes com textura fina (entupimento).

2. Geometria do rotor: Spline vs. Suave

- Filme/Fibra: Frequentemente usa um Rotor estriado anti-enrolamento. As superfícies elevadas impedem que o material fique plano e se enrole.

- Plástico rígido: Usa um Rotor suave. As ranhuras criariam pontos de concentração de tensão que poderiam causar rachaduras ao atingir um bloco sólido de PP.

- ResultadoA passagem de filme em um rotor liso geralmente leva ao enrolamento. A passagem de material denso em um rotor estriado pode aumentar a concentração de tensões e o risco de danos mecânicos, dependendo do projeto do rotor e das configurações de controle.

3. Ram Logic (Hidráulica)

- FilmeLeve e fofo. Requer um Turbo Ram (Aproximação rápida, baixa pressão) para forçar constantemente o material contra as lâminas.

- Tubulação/PurgaDenso e sólido. Requer um Ram de detecção de carga (Aproximação lenta, alta pressão) que "mordisca" o material para evitar o travamento.

- ConflitoUma lógica RAM universal irá ou alimentar os aglomerados em excesso (paralisação) ou alimentar o filme em quantidade insuficiente (queda na produtividade).

4. Design de tela

- FilmeTela de 40 mm com 50% Área Aberta.

- RígidoTela de 40 mm com 35% Área Aberta (maior espessura da teia).

- FalhaRugas na tela de projeção podem entortá-la ou quebrá-la devido à falta de rigidez estrutural.

Conclusão

A compra de duas máquinas especializadas (uma para filme e outra para material rígido) geralmente resulta em um Custo Total de Propriedade (TCO) menor do que a compra de uma máquina "Universal" que opera com eficiência 60% e requer manutenção constante.

Referências

[1] "Eficiência na reciclagem de plástico,"" Gestão Mundial de Resíduos. Eficiência na reciclagem de plástico

[2] "Princípios de projeto de trituradores industriais,"" Revista de Engenharia. Princípios de projeto de trituradores industriais

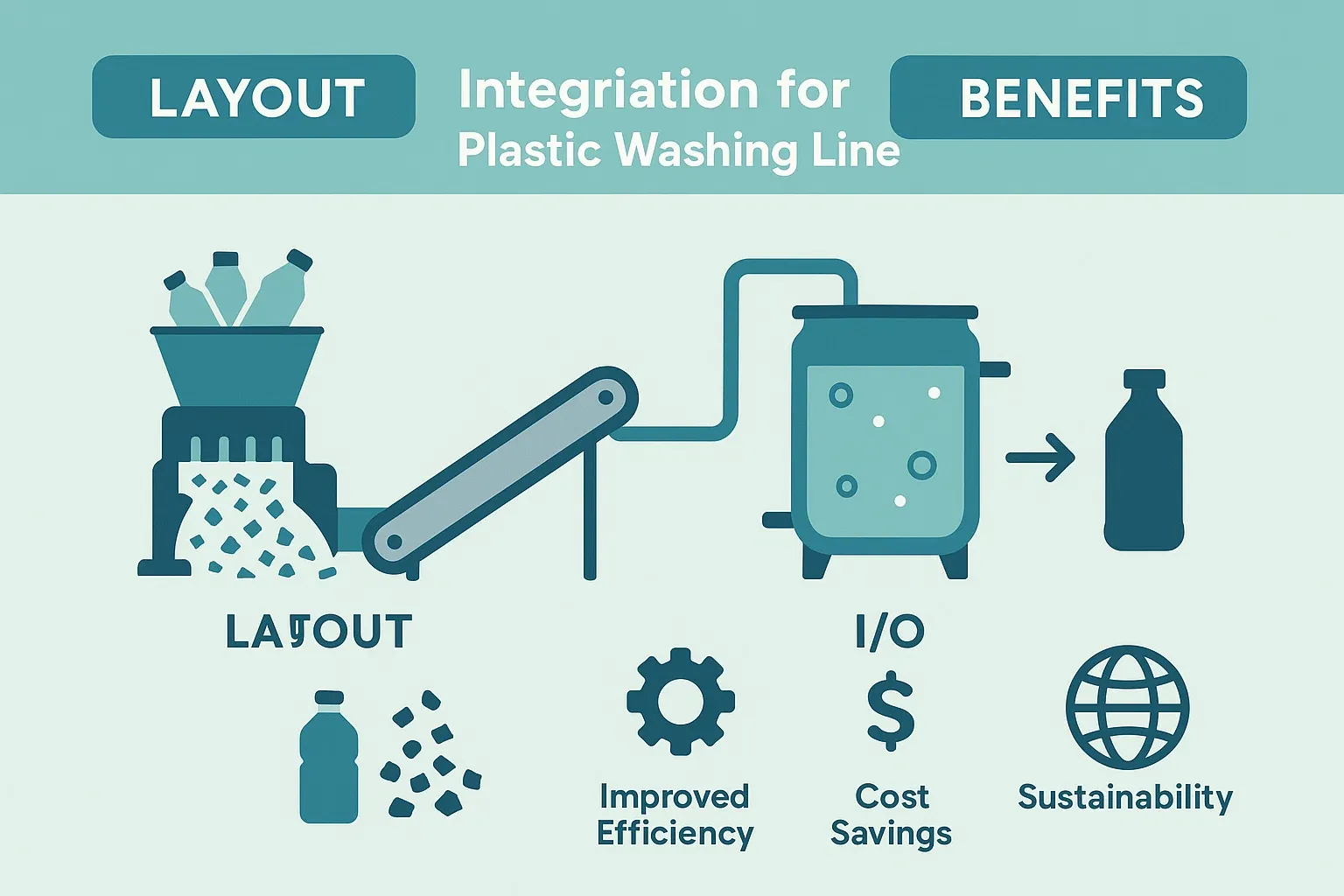

Integração de triturador e linha de lavagem: especificações de buffer, E/S e proteção contra surtos.

Triturar resíduos têxteis é mecanicamente diferente de triturar plástico. Uma garrafa de plástico racha; uma camisa de algodão estica. Em muitas aplicações têxteis, a máquina tem melhor desempenho quando configurada para Cisalhamento em vez de rasgar. Este guia explica as geometrias do rotor necessárias para a recuperação de alto volume de têxteis.

Equipamentos relacionados: triturador de eixo único para resíduos têxteis.

1. O Inimigo: Enrolamento (Envolvimento)

Os tecidos são materiais de alta resistência à tração. Se a lâmina perder o fio ou a abertura for muito grande, o tecido não cortará — ele se enrolará no eixo do rotor, eventualmente travando o motor ou queimando os rolamentos.

A solução: o rotor anti-enrolamento "estriado"

Os rotores padrão são cilindros lisos. Os rotores têxteis normalmente usam Splines elevadas ou Faixas de desgaste soldado entre os suportes das facas.

* FunçãoEssas áreas elevadas impedem que longas tiras de tecido fiquem planas contra o eixo, rompendo a tensão superficial e impedindo um enrolamento firme.

* Proteção: Parafusado Discos de enrolamento As extremidades do rotor protegem as vedações da caixa de rolamentos contra a entrada de fibras.

2. Recortando Geometria: A "Tesoura Dupla""

Facas de corte reto agem como uma guilhotina — alto impacto, muito barulho.

* Rotor em V (Chevron)As facas estão dispostas em forma de "V".

* EfeitoPuxa o material em direção ao centro do rotor, impedindo que ele fique preso contra as paredes laterais.

* Rotor F (Filete)As facas estão dispostas em espiral contínua.

* EfeitoApenas uma lâmina corta por vez. Carga constante, picos de amperagem mais baixos, operação mais suave em carpetes grossos.

3. Lógica de Cálculo da Taxa de Transferência

Os resíduos têxteis têm uma densidade aparente incrivelmente baixa (60 - 100 kg/m³).

* Fórmula: $Capacidade (kg/h) = Volume (m³) × RPM × Eficiência × Densidade$.

* ImplicaçãoVocê precisa de um físico maior máquina para atingir a mesma tonelagem que o plástico.

* ExemploUm triturador de 1200 mm processa 2 toneladas de plástico por hora. Ele só fará... 600 kg/h de tecido solto.

* Consertar: Assistência do cilindro hidráulico. É necessário um pistão "de alta velocidade" personalizado para forçar o material fofo contra o rotor, aumentando artificialmente a densidade no ponto de corte.

4. Saída específica da aplicação

- Produção de panos (limpeza)Tiras de 100 mm a 150 mm. Requer uma tela grande (100 mm).

- Abertura de fibra (reciclagem): Chips <40mm. Requer uma tela pequena (40mm) e alta velocidade do rotor (120 RPM) para "abrir" a trama.

Referências

[1] "Mecânica do Corte de Fibras,"" Revista de Pesquisa Têxtil. Mecânica do corte de fibras

[2] "Projeto de trituradores industriais,"" Gestão de Resíduos. Projeto de trituradores industriais

A indústria de reciclagem têxtil está passando da "reciclagem inferior" (isolamento/trapos) para a "circularidade" (fibra a fibra). Essa mudança exige uma transformação radical na tecnologia de trituração. Uma máquina que produz trapos não consegue preparar matéria-prima para um reator de despolimerização química. Este guia explora as inovações de pré-processamento necessárias para a recuperação têxtil moderna.

Equipamentos relacionados: triturador de eixo único para resíduos têxteis.

1. A lacuna da matéria-prima: Flocos versus Lascas

Reciclagem mecânica (fiação)

- MetaManter o comprimento máximo da fibra (>15mm).

- Tecnologia: Trituradores de eixo único estilo Garnett com pinos de rasgar.

- Inovação: Acionamentos de alto torque com partida suave que separam suavemente os tecidos em baixas velocidades (<60 RPM) para minimizar a quebra das fibras e o calor gerado pelo atrito (que derrete o poliéster).

Reciclagem química (despolimerização)

- MetaMaximizar a área de superfície para a reação química.

- ExigênciaPartículas uniformes e densas (ex.: 10 mm x 10 mm). A presença de fiapos causa obstrução nas tremonhas e flutua nos solventes.

- Tecnologia: Granuladores de corte duplo. Um granulador secundário com rotor tipo "guilhotina" corta o tecido pré-triturado em quadrados precisos, aumentando a densidade aparente de 40 kg/m³ para 150 kg/m³.

2. Classificação Automatizada (NIR)

Não se pode confiar nas etiquetas das roupas (elas costumam estar erradas).

* Inovação: Câmeras hiperespectrais NIR montado sobre a esteira de alimentação do triturador.

* FunçãoDetecta a proporção exata de poliéster/algodão (por exemplo, 60/40 ou 50/50) em milissegundos.

* AçãoJatos de ar desviam itens não conformes (por exemplo, itens totalmente de nylon em uma linha de algodão) antes que entrem no triturador.

3. O problema da "parte difícil": zíperes e botões

Zíperes (de latão/alumínio) e botões (de plástico termoendurecível) danificam as lâminas finas do triturador.

* Método antigoRemoção manual (muito cara).

* Novo método: Libertação do Moinho de Martelo.

* Após ser pré-triturado a 50 mm, o tecido passa por um moinho de martelos de alta velocidade.

* O impacto quebra botões e arranca zíperes do tecido.

* A jusante Separador de correntes parasitas e Classificador de ar em zigue-zague Em seguida, remova os fragmentos pesados de metal/plástico, deixando apenas a fibra pura.

4. Controle de Poeira: A Ameaça das Microfibras

As microfibras de poliéster são explosivas (Kst > 0) e representam um risco respiratório.

* Inovação: Câmaras de corte com pressão negativa.

* O rotor do triturador está alojado em uma carcaça selada a vácuo.

* O pó é extraído na fonte (o ponto de corte) em vez de permitir que ele flutue na sala.

* Isso melhora a confiabilidade do sensor (sem poeira nas lentes ópticas) e evita a contaminação cruzada de cores.

Conclusão

O futuro da reciclagem têxtil não se resume apenas à "trituração" — é fracionamento. Comprar um triturador de uso geral para recuperação têxtil sofisticada geralmente resulta em matéria-prima inconsistente e baixos rendimentos nas etapas subsequentes. Você deve projetar a linha para o seu produto final específico: fibra (mecânica) ou monômero (químico).

Referências

[1] "Guia de Materiais Reciclados (GRS-202)"" Troca têxtil. Guia para Materiais Reciclados (GRS-202)

[2] "Tecnologias de triagem automatizadas,"" Reciclagem Internacional. Tecnologias de triagem automatizada