Notícias de Reciclagem

Categorias guias de compra, Notícias de Reciclagem

Postado em

Conheça as principais diferenças entre esmagadores e trituradores de plástico para reciclagem. Este guia explica os princípios operacionais, tamanhos de saída e estratégias de decisão de compradores — ajudando profissionais a escolherem o melhor equipamento para seus fluxos de resíduos. Encontre detalhes de máquinas personalizadas e dicas práticas com a Energycle Machine.

Categorias guias de compra, Notícias de Reciclagem

Postado em

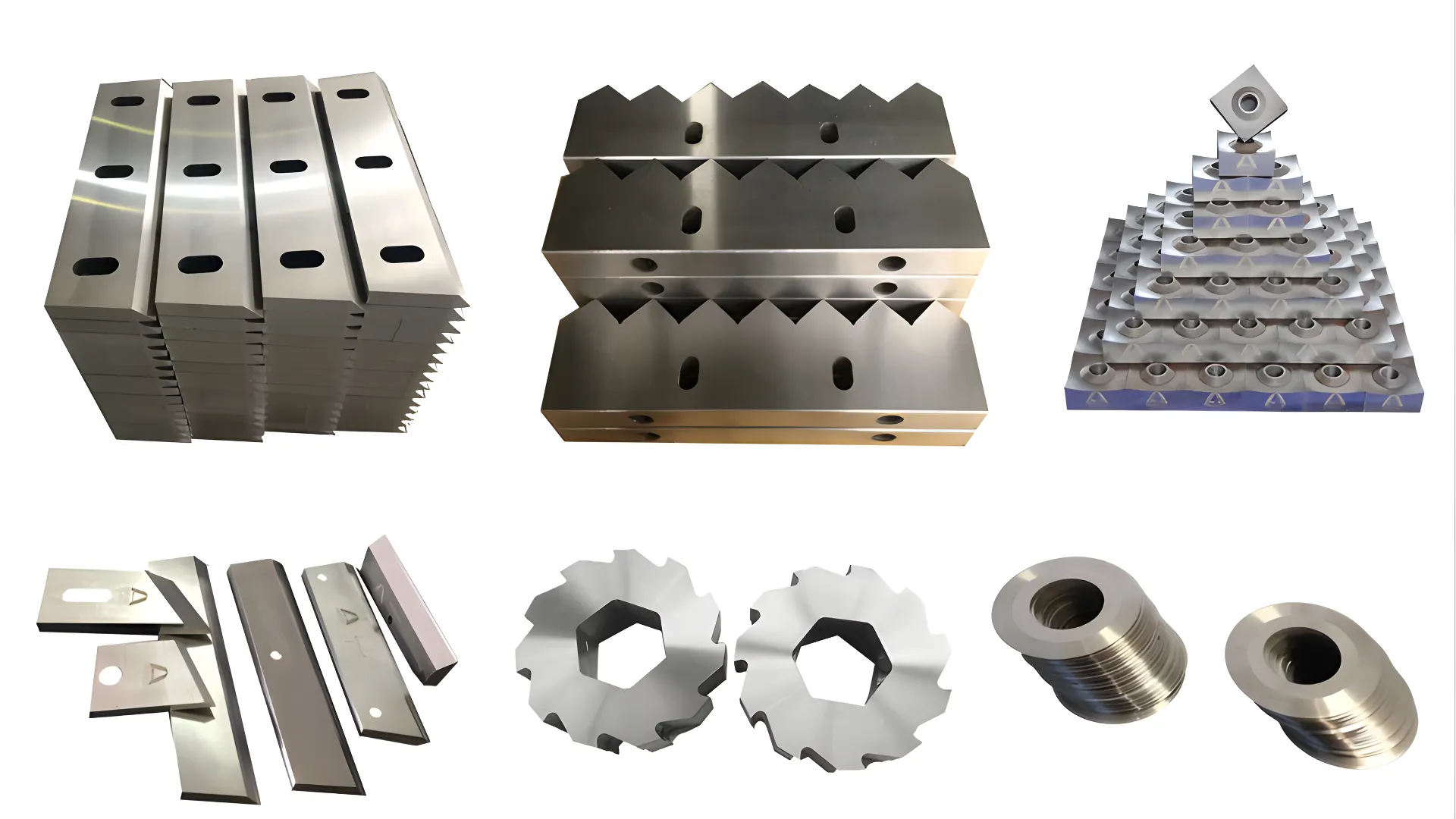

Este artigo fornece uma visão geral abrangente das lâminas trituradoras, detalhando sua importância no processo de trituração e as etapas envolvidas em sua fabricação. Ele oferece insights valiosos sobre a seleção dos materiais certos e a adesão aos padrões de processamento para garantir a longevidade e o desempenho das lâminas.

Categorias guias de compra, Notícias de Reciclagem

Postado em

Descubra por que os aços D2 e SKD-11, aprimorados com revestimentos de carboneto de tungstênio, são as escolhas ideais para facas de trituração duráveis. Este guia explica as principais propriedades do material, as vantagens da resistência ao desgaste e dicas de manutenção que ajudam engenheiros e compradores a manter suas linhas de trituração funcionando por mais tempo e de forma mais enxuta.

Categorias guias de compra, Notícias de Reciclagem

Postado em

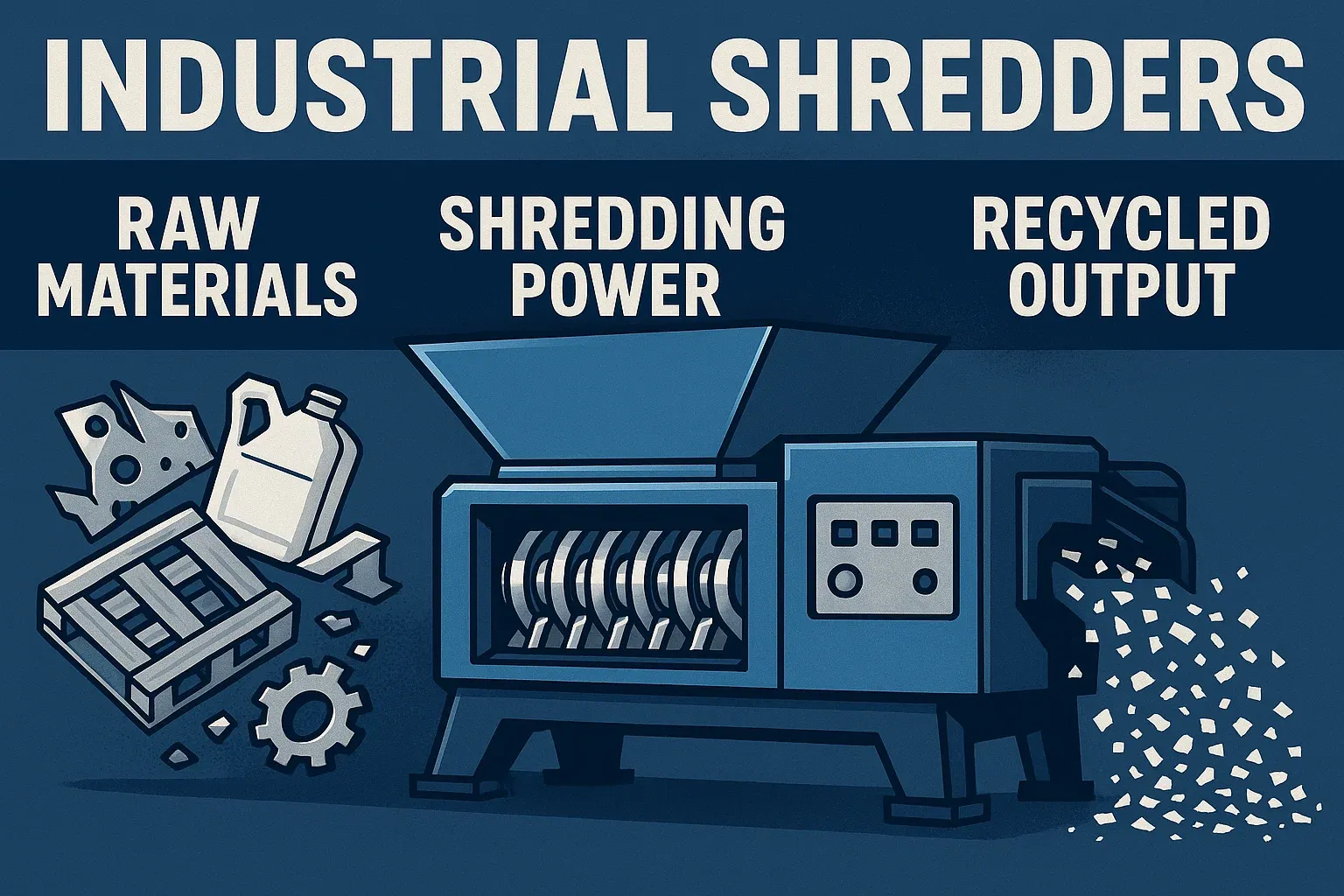

Aprenda sobre trituradores industriais, seus princípios de operação, diferentes tipos e aplicações em reciclagem e gerenciamento de resíduos.

Categorias guias de compra, Notícias de Reciclagem

Postado em

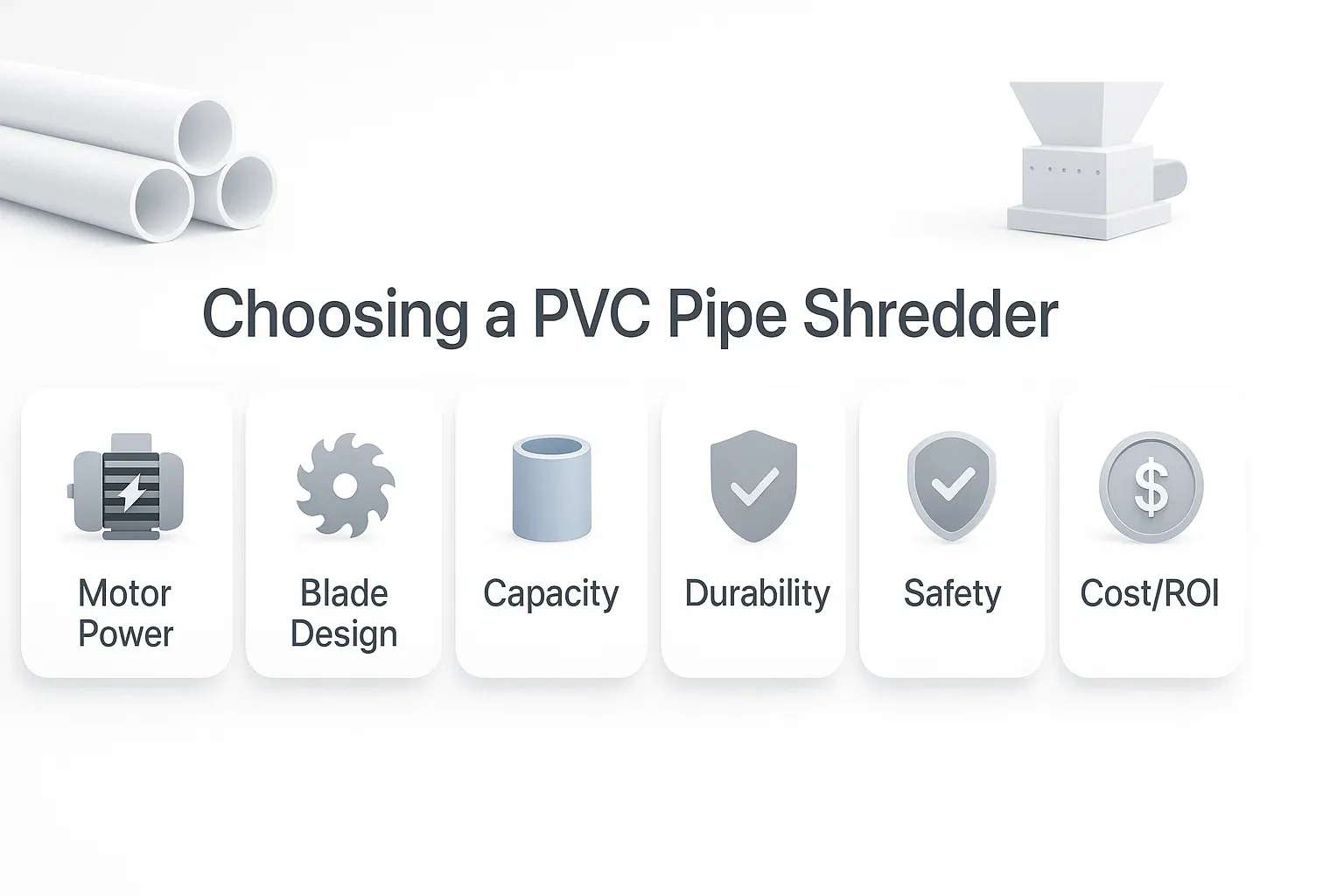

Selecionar o triturador de tubos de PVC ideal é crucial para a gestão e reciclagem eficientes de resíduos plásticos. Este guia detalha os fatores essenciais a serem considerados, desde a potência do motor e a qualidade da lâmina até a capacidade, durabilidade, recursos de segurança e custo-benefício, garantindo que você escolha uma máquina que atenda às suas necessidades operacionais específicas e ofereça um sólido retorno sobre o investimento.

Categorias guias de compra, Notícias de Reciclagem

Postado em

Configuração da linha de reciclagem de PET: remoção de rótulos e controle de partículas finas (2026)

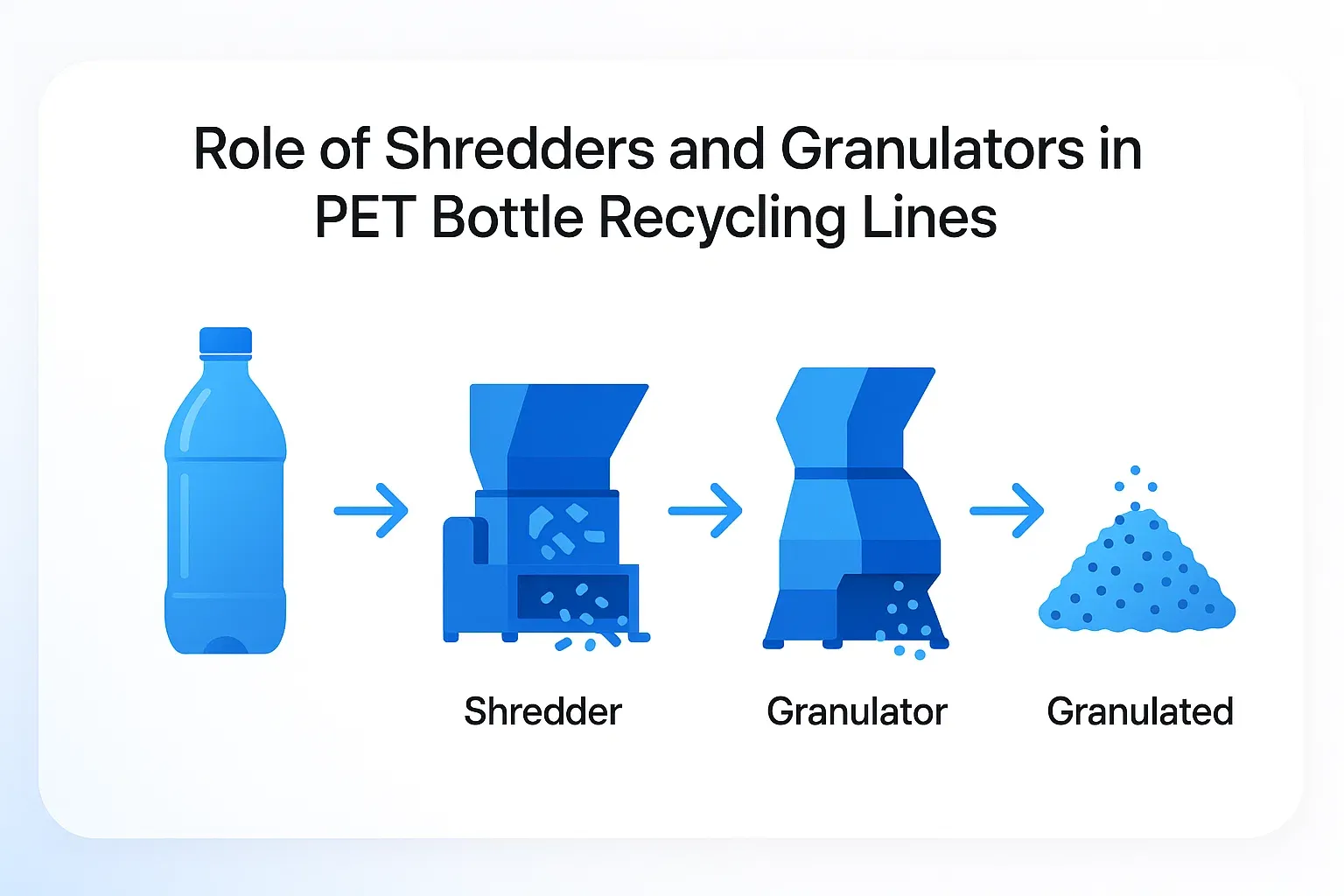

Libere a reciclagem eficiente de garrafas PET! Explore as funções essenciais dos trituradores e granuladores na transformação de garrafas usadas em valiosos flocos de rPET. Entenda suas diferenças, benefícios e critérios de seleção para sua linha de reciclagem. Leitura obrigatória para profissionais do setor.

Categorias guias de compra, Notícias de Reciclagem

Postado em

Transportar tubos ocos para centros de reciclagem é um pesadelo logístico que consome combustível e reduz os lucros. O triturador de tubos móvel muda o jogo, levando poder de trituração de nível industrial diretamente para o local. Descubra como a trituração no local reduz o volume, diminui os custos e otimiza suas operações de reciclagem de plástico com as soluções avançadas da Energycle.

Categorias guias de compra, Notícias de Reciclagem

Postado em

Trituradores industriais são máquinas essenciais para operações de reciclagem e fabricação. Este guia prático explica como os trituradores industriais funcionam, os principais tipos de trituradores, aplicações típicas e como selecionar o triturador certo com base no material, capacidade e requisitos de processamento subsequente.

Categorias guias de compra, Notícias de Reciclagem

Postado em

Descubra como navegar pela conformidade com as normas CE da UE e OSHA dos EUA para trituradores industriais de plástico. Este guia aborda regulamentações, recursos de segurança e dicas práticas para garantir operações seguras e eficientes para engenheiros e compradores de equipamentos.

Categorias guias de compra, Notícias de Reciclagem

Postado em

Os trituradores de disco rígido oferecem uma solução segura para destruição de dados, destruindo fisicamente os drives e tornando a recuperação impossível. Este artigo explora as vantagens, princípios de funcionamento e aplicações dos trituradores de disco rígido.

Categorias guias de compra, Notícias de Reciclagem

Postado em

A impressionante durabilidade dos tubos de PEAD apresenta desafios únicos para a reciclagem. Este guia explora por que trituradores de tubos especializados são essenciais para a trituração eficaz desses materiais resistentes, otimizando o fluxo de trabalho de reciclagem e contribuindo para um futuro mais sustentável. Saiba como o equipamento certo faz toda a diferença.

Categorias guias de compra, Notícias de Reciclagem

Postado em

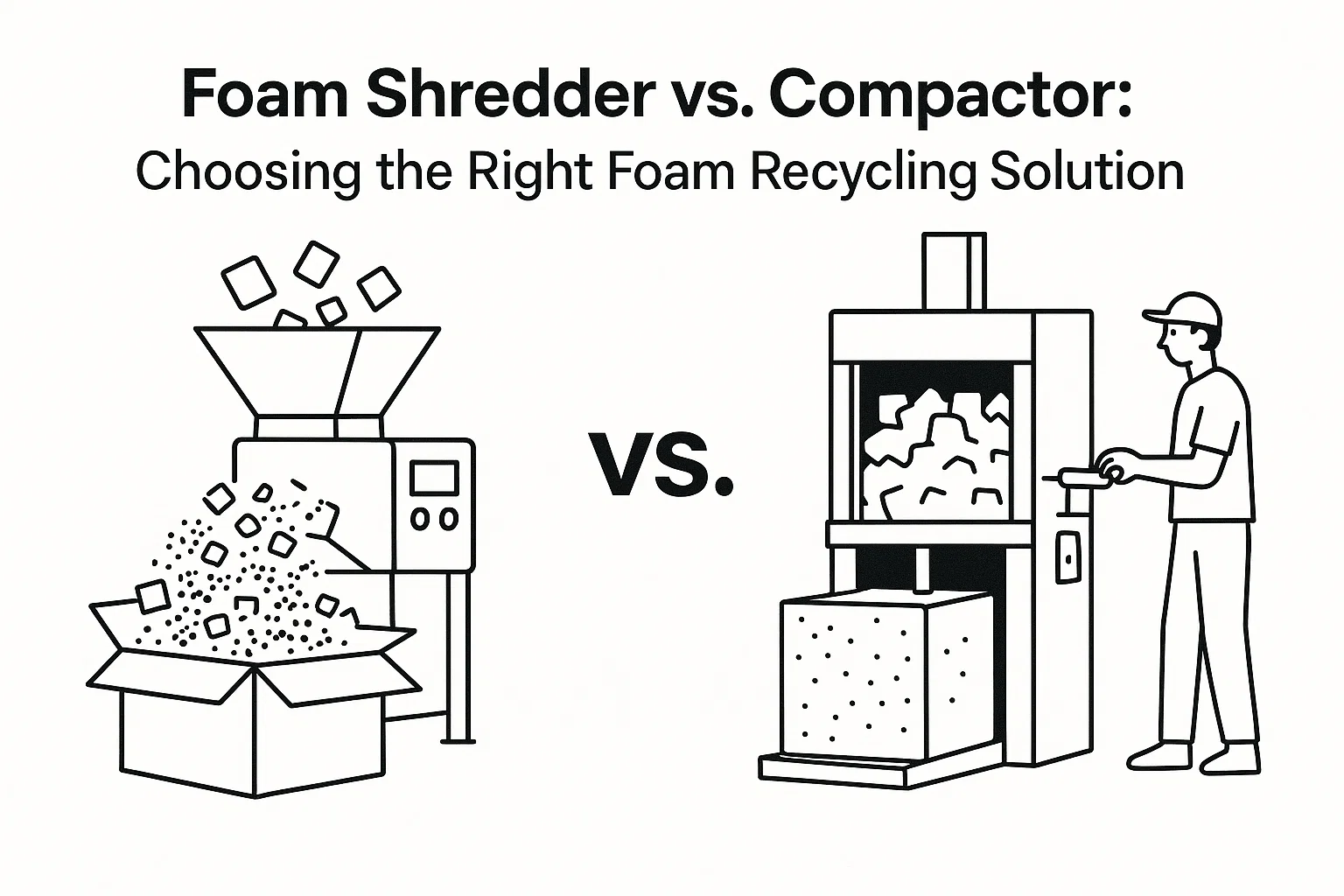

Entenda os papéis distintos dos esmagadores de espuma e compactadores no reciclagem de espuma. Um esmagador reduz o tamanho dos pedaços para reutilização como enchimento, enquanto um compactador reduz drasticamente o volume para transporte e venda. Este guia ajuda você a escolher a máquina certa com base nos objetivos do seu negócio, no tipo de espuma e na quantidade.