Ziskovost recyklační linky je často určena jedinou spotřební složkou: Rotační nůž. Sada nožů, která se otupí za 200 hodin, oproti sadě, která vydrží 800 hodin, zásadně mění vaše provozní náklady. Tato příručka pro techniky zkoumá metalurgii nožů průmyslových drtičů a jak vybrat správnou ocel pro váš odpadní tok.

Související vybavení: drtič s jedním hřídelem.

Chemie řezání: Pochopení jakostí oceli

Ne všechny “kalené oceli” jsou si rovny. Průmyslový standard se spoléhá na nástrojové oceli pro práci za studena, které se vyznačují vysokým obsahem uhlíku a chromu.

1. Ocel D2 (AISI D2 / DIN 1.2379)

- SloženíUhlík 1,5%, chrom 12%.

- StandardD2 je tahounem plastikářského průmyslu. Nabízí dobrou rovnováhu mezi odolností proti opotřebení a cenou.

- TvrdostTepelně zpracováno na 58-60 HRC.

- Nejlepší proČistěte polyolefiny (HDPE, PP), PET lahve a běžný plastový odpad.

- SlabostJe relativně křehký. Pokud se do drtiče dostane těžký kov (například hlava kladiva), nože D2 často prasknou nebo se rozbijí.

2. DC53 (Vylepšená ocel pro tváření za studena)

- VylepšeníVlastní třída upravená z SKD11.

- TvrdostMůže dosáhnout 62–64 HRC po vysokoteplotním popouštění.

- HouževnatostDC53 je přibližně 2x odolnější než D2. Mnohem lépe odolává odštípnutí při nárazu.

- Nejlepší proNáročné aplikace jako Elektronický šrot, Pneumatikya Měděný drát kde jsou běžné rázové zatížení.

3. Tvrdý návar (překryv z karbidu wolframu)

- BrněníStandardní ocelové těleso svařené s karbidovým vzorem wolframu.

- TvrdostČástice karbidu dosahují 70+ HRC.

- Nejlepší proAbrazivní materiály jako např. Špinavý zemědělský film (obsah písku/oxidu křemičitého) nebo Plasty plněné sklem.

- KompromisTyto čepele se nedají snadno nabrousit. Jsou odolné vůči selhání nebo vyžadují specializované svařování.

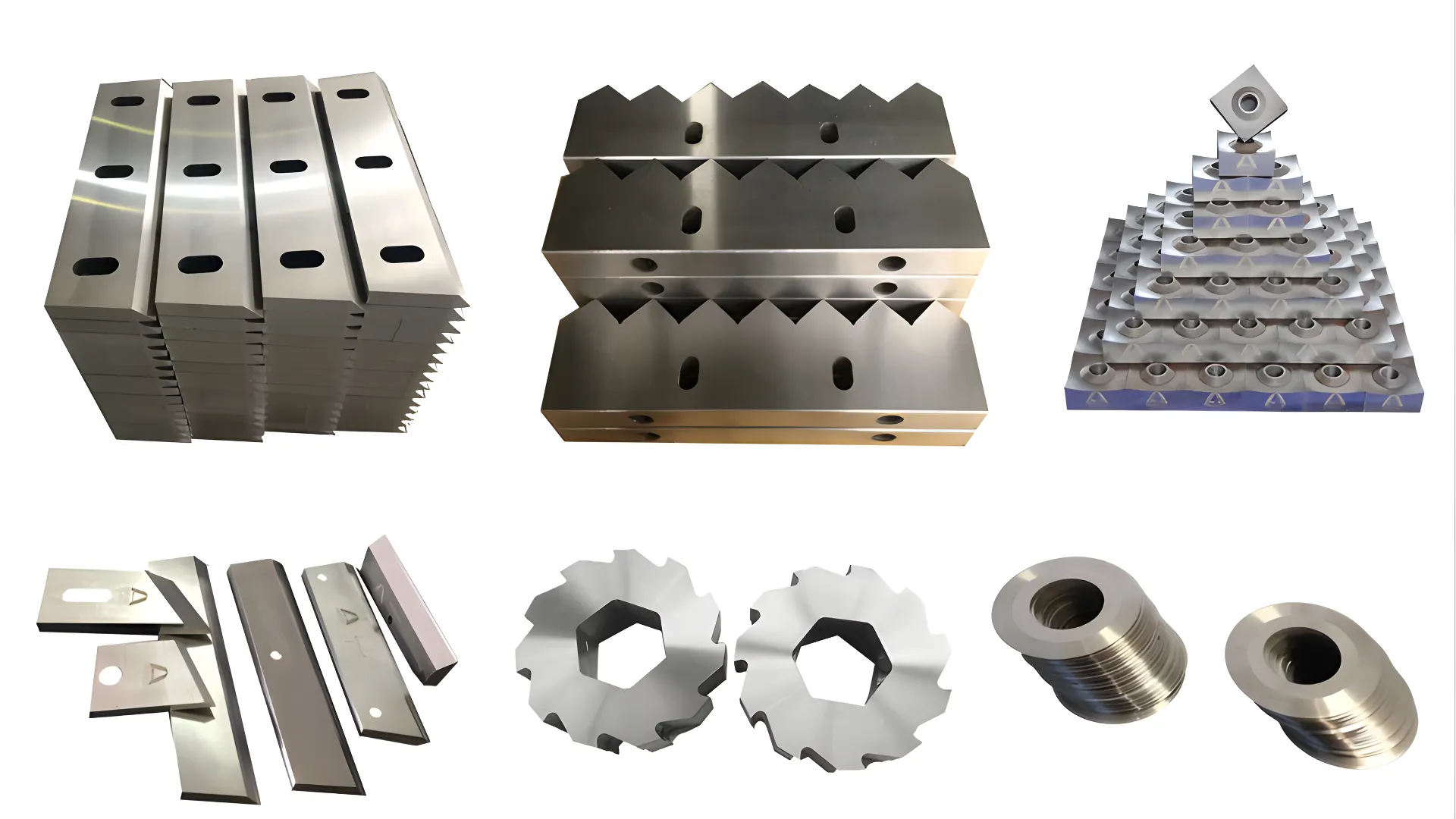

Geometrie a konfigurace čepele

Tvar čepele určuje “kus”.”

Rotorové nože (pohyblivé)

- Čtvercový (4cestný)Nejběžnější provedení. Když se jedna hrana otupí, otočíte ji o 90 stupňů.

- TipPři otáčení používejte momentový klíč. Uvolněné šrouby vedou ke katastrofálnímu poškození rotoru.

- Háček / Jestřábí zobákAgresivní tvar pro uchopení objemné fólie nebo vláken.

- RizikoPokud hák narazí na pevný předmět, je prudký nárůst točivého momentu masivní.

Statorové nože (stacionární)

- Ty fungují jako “kovadlina”. Obecně by měly být mírně měkčí (o 2–3 body HRC nižší) než nože rotoru. To zajišťuje, že v případě nehody poškodí levnější/snadněji vyměnitelný stator, čímž se ušetří drahý rotor.

Tepelné zpracování: Neviditelná proměnná

Dvě čepele mohou vypadat stejně, ale fungovat odlišně kvůli Temperování.

- Standardní temperováníZahřátí na ~200 °C. Dobrá tvrdost, nižší houževnatost.

- Vakuové kalení + kryogenní zpracováníZmrazení čepele na -196 °C po kalení přemění zbytkový austenit na martenzit. To prodlužuje životnost o... 20-30% aniž by se čepel stala křehčí. Vždy se zeptejte svého dodavatele, zda používá kryotechniku.

Protokol údržby: Kdy je třeba jej změnit?

Nečekejte, až bude čepel kulatá.

1. Monitor prouduOstrý stroj běží na volnoběh při nízkých proudech a řeže se stabilními špičkami. Tupý stroj odebírá trvale vysoký proud.

2. Procento pokutTupé čepele plast “drtí” místo řezání, čímž vzniká nadměrné množství prachu (jemných částic). Pokud se váš sběrač prachu plní 2x rychleji, zkontrolujte mezeru.

3. Mezera (řezná vzdálenost)Vzdálenost mezi rotorem a statorem by měla být 0,3 mm – 0,5 mm pro film a 1,0 mm – 2,0 mm pro pevné trubky. Dodržujte tuto přesnost.

Často kladené otázky (FAQ)

Proč se mi odlupují čepele D2?

Pravděpodobně máte kontaminaci kovem nebo je vaše rychlost posuvu příliš agresivní (rázové zatížení). Přepněte na DC53 pro lepší odolnost proti nárazu nebo nainstalujte magnetický separátor na vstupu.

Mohu si sám nabrousit nože drtiče?

Ano, ale potřebujete Rovinná bruska s chladicí kapalinou. Nikdy nepoužívejte suchou úhlovou brusku; lokální teplo změkčí ocel a okamžitě zničí ostří.

Jaký je rozdíl v nákladech?

Čepele DC53 často stojí více než D2, ale v aplikacích náchylných k nárazům mohou vydržet podstatně déle. Skutečná životnost závisí na kontaminaci, tvrdosti, kvalitě tepelného zpracování a geometrii nože – proto porovnávejte dodavatele spíše na základě nákladů na tunu a zkušebních dat než na základě jednoho procenta.

Reference

[1] “Nástrojové oceli: Vlastnosti a použití”,” ASM International. Nástrojové oceli: Vlastnosti a použití

[2] “Tepelné zpracování ozubených kol a řezných nástrojů” Časopis o průmyslovém vytápění. Tepelné zpracování ozubených kol a řezných nástrojů