Beim PET-Flaschen-zu-Flasche-Recycling (B2B) ist die Ausbeute entscheidend. Selbst geringfügig erhöhte Feinstaubmengen können je nach Durchsatz, Ausbeute und Marge zu erheblichen jährlichen Verlusten führen. Dieser Leitfaden beschreibt praktische Vorgehensweisen zur Minimierung von Ausbeuteverlusten bei der Zerkleinerung.

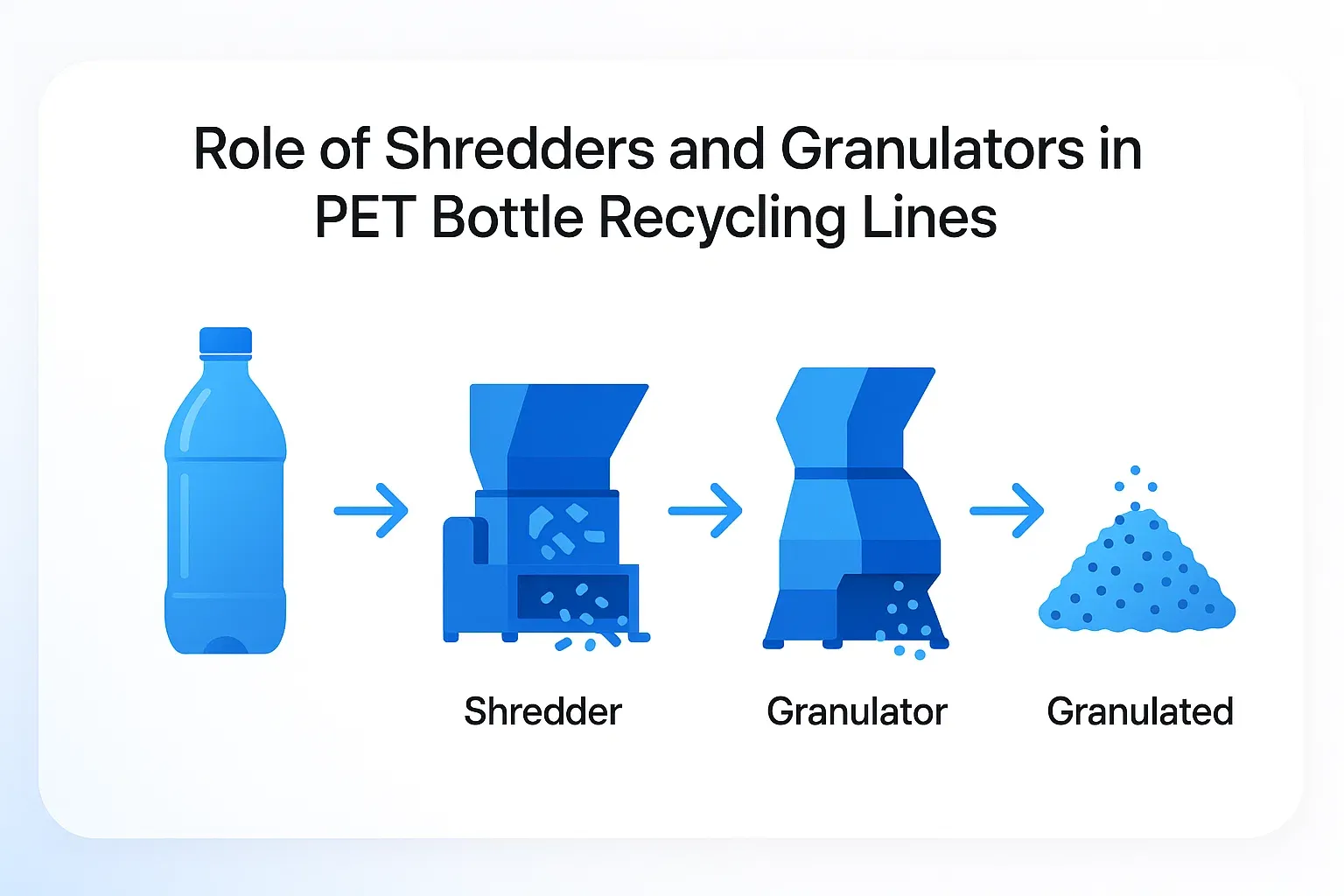

Zugehörige Ausrüstung: integrierte Zerkleinerungs- und Granuliermaschine.

1. Die Vorschneidregel: Zuerst das Etikett entfernen.

Wenn möglich, geben Sie niemals ganze, zusammengepresste Flaschen direkt in einen Schredder.

* ProblemPVC-Etiketten und PP-Verschlüsse werden auf die gleiche Größe wie die PET-Flakes zerkleinert. Eine mechanische Trennung gestaltet sich schwierig.

* Lösung: Trockenentetikettierer.

* AktionEin Rotor mit hoher Reibung kann die meisten Etiketten entfernen, bevor die Flaschen in den Schredder gelangen.

* ErgebnisDie Lebensdauer der Klinge und die Sauberkeit der nachgelagerten Prozesse können je nach Klebstoffart, Etikettenmaterial und Wartung verbessert werden.

2. Feuchtgranulierung: Der Infusionsschutz

PET ist hygroskopisch und wärmeempfindlich.

* ProblemTrockengranulatoren erzeugen Reibungswärme. Übersteigt die PET-Temperatur 70 °C, erweicht das Material und bildet feine Partikel (“Engelshaar”). Dies verschlechtert die intrinsische Viskosität.

* Lösung: Nassgranulierung.

* Aktion: Wasser in die Schneidkammer einspritzen.

* Vorteil 1: Kühlung. Hält das Material unter 40°C.

* Vorteil 2: Vorwäsche. Die Reibung wirkt wie eine intensive Wäsche und entfernt Zucker und Klebstoff.

* Vorteil 3: Schmierung. Kann die Lebensdauer der Klinge verlängern, insbesondere bei der Verarbeitung von abrasivem oder verunreinigtem Ausgangsmaterial.

3. Bußgeldmanagement: Der Ertragskiller

“Feinanteile” sind PET-Partikel <2 mm. Sie gehen beim Waschprozess verloren (schwimmen weg) oder verbrennen im Extruder.

* UrsacheStumpfe Messer oder zu großer Spalt im Sieb.

* Protokoll:

* MesserspalteOft in einem engen Bereich festgelegt (z. B., 0,2 mm – 0,3 mmabhängig von der Rotorkonstruktion und dem Zustand der Messer.

* BildschirmVerwenden Sie Siebe mit versetzten Löchern (schrägen Löchern), um zu verhindern, dass lange Splitter durchkommen.

* SchärfeDie Messer sollten in festgelegten Abständen (oft nach einigen zehn bis wenigen hundert Betriebsstunden, abhängig vom Verschmutzungsgrad) gedreht oder geschärft werden. Der Betrieb mit stumpfen Messern kann den Feinstaubanteil deutlich erhöhen.

4. Einhaltung der Lebensmittelstandards (FDA/EFSA)

Bei der Herstellung von rPET in Lebensmittelqualität:

* FettViele lebensmittelkonforme Programme schreiben NSF H1 (oder gleichwertige) Schmierstoffe für Bereiche mit möglichem versehentlichem Kontakt vor; überprüfen Sie die Anforderungen anhand Ihrer Zertifizierung und der Kundenspezifikationen.

* MaterialDie Kontaktflächen werden häufig als Edelstahl (z. B. 304) spezifiziert oder entsprechend behandelt/beschichtet, um das Korrosions- und Kontaminationsrisiko zu verringern.

Abschluss

Billige Granulatoren produzieren oft ungleichmäßige Flocken. Für B2B-Qualität sollte die Zerkleinerungsanlage als präziser Fertigungsprozess und nicht als Abfallentsorgung betrachtet werden.

Referenzen

[1] “Optimierung der PET-Flake-Qualität”,” Recycling heute. Optimierung der PET-Flake-Qualität

[2] “Vergleichsstudie Nass- vs. Trockengranulation”,” Zeitschrift für Polymerwissenschaft. Studie zur Nass- vs. Trockengranulierung