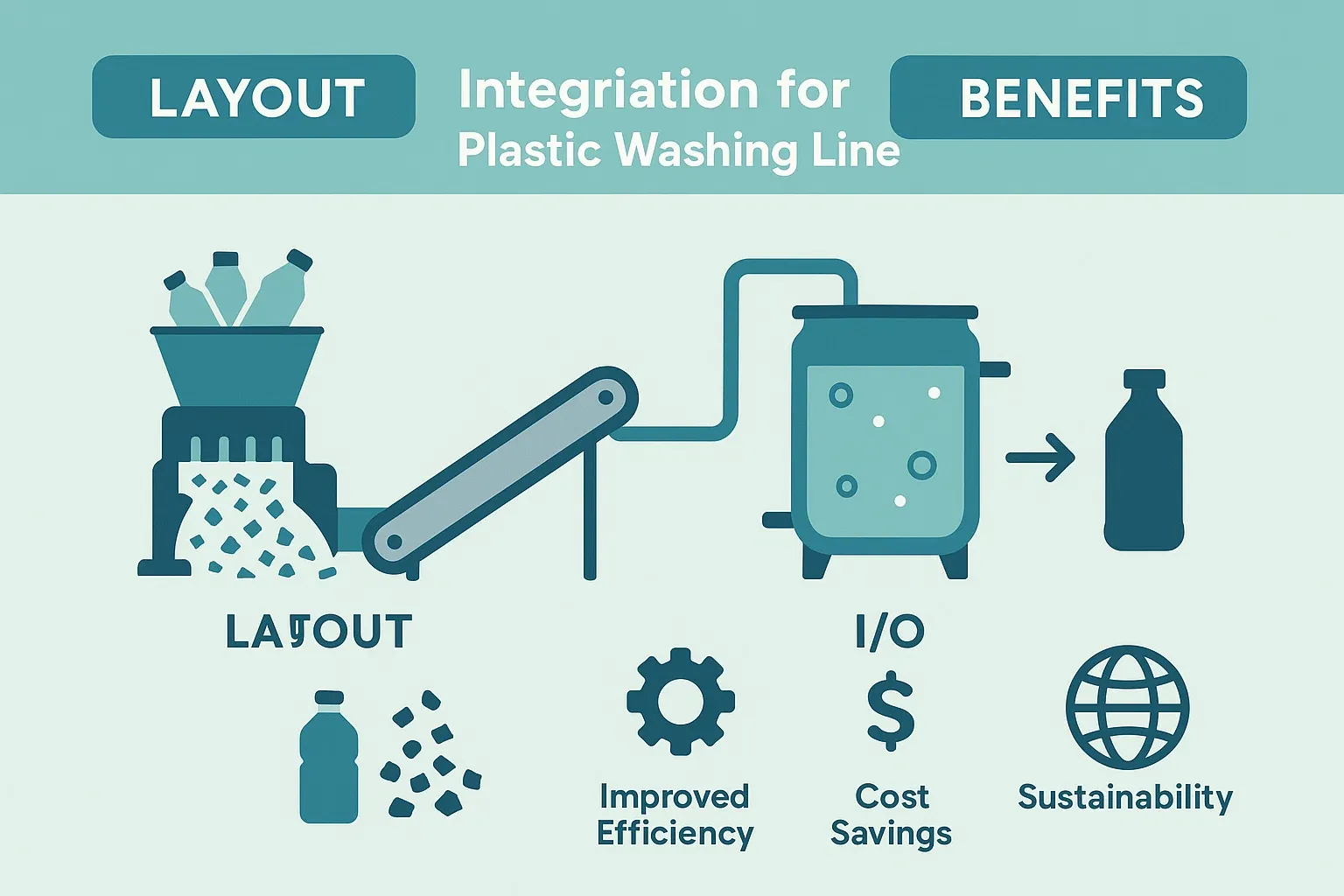

Integration eines Kunststoff-Schredder in eine vorhandene Wäschestraße: Überlegungen zu Layout und E/A

Wenn es darum geht, die Effizienz eines Wäscheleine aus KunststoffDie Integration eines Kunststoffzerkleinerers ist ein wesentlicher Schritt für einen reibungslosen Betrieb und maximale Leistung. Ob Sie mit Post-Consumer- oder Post-Industrial-Kunststoffabfällen arbeiten – die Ergänzung einer bestehenden Waschstraße um einen Zerkleinerer kann die Materialverarbeitung deutlich verbessern, Kosten senken und die Gesamtproduktivität steigern. Dieser Artikel erläutert die wichtigsten Aspekte der Integration eines Kunststoffzerkleinerers in Ihre Waschstraße. Er behandelt Layout, I/O-Aspekte (Eingabe/Ausgabe) und zeigt Ihnen, wie Sie die optimale Einrichtung für Ihre Anforderungen sicherstellen.

Die Rolle eines Kunststoffschredders verstehen

Bevor wir uns mit den technischen Details der Integration befassen, ist es wichtig zu verstehen, welchen Beitrag ein Kunststoffzerkleinerer zur Waschstraße leistet. Kunststoffzerkleinerer dienen dazu, die Größe von Kunststoffabfällen zu reduzieren und so deren Verarbeitung, Reinigung und Recycling zu erleichtern. Dies ist besonders wichtig bei großen Kunststoffgegenständen wie Behältern, Flaschen und Folien, die für das anschließende Waschen, Sortieren oder Pelletieren deutlich zerkleinert werden müssen.

Ein gut integrierter Zerkleinerer verbessert nicht nur die Materialhandhabung, sondern sorgt auch für einen reibungslosen Ablauf der nachfolgenden Prozesse in der Waschanlage. Durch die Zerkleinerung des Kunststoffs in gleichmäßige Größen wird der Waschprozess effizienter, was zu besseren Reinigungsergebnissen und hochwertigeren Endprodukten führt.

Wichtige Layoutüberlegungen für die Integration

Die Integration eines Schredders in eine bestehende Waschstraße erfordert eine sorgfältige Planung, um Engpässe zu vermeiden und einen reibungslosen Materialfluss zu gewährleisten. Der Fokus sollte auf maximaler Platzeffizienz und minimalen Störungen des bestehenden Waschprozesses liegen.

- 1. Aktenvernichterplatzierung

Achten Sie bei der Positionierung des Zerkleinerers darauf, dass er nach der Materialzufuhr, aber vor den Waschtanks oder Waschkammern platziert wird. Dies ermöglicht eine effektive Zerkleinerung der Kunststoffe vor dem Einlauf in die Waschanlage. Der Zerkleinerer sollte auf einer stabilen Fläche aufgestellt werden und für Wartungsarbeiten und Anpassungen der Materialzufuhr leicht zugänglich sein. - 2. Fördersysteme

Fördersysteme sind entscheidend für einen reibungslosen Materialfluss vom Schredder zu den Waschtanks. Es empfiehlt sich, ein Fördersystem zu installieren, das die Größe des zerkleinerten Materials bewältigen kann. Dies ermöglicht den direkten Transport des Materials in die Waschanlage, reduziert den manuellen Arbeitsaufwand und minimiert das Kontaminationsrisiko. Achten Sie darauf, Förderbänder auszuwählen, die robust genug sind, um der erhöhten Belastung und dem Verschleiß durch zerkleinerte Kunststoffe standzuhalten. - 3. Platz für Sicherheit und Wartung

Sorgen Sie aus Sicherheitsgründen und für einen einfachen Wartungszugang für ausreichend Platz rund um den Aktenvernichter. Dies beinhaltet ausreichend Freiraum für Bediener, um die Maschine während des Betriebs sicher zu überwachen und Routineinspektionen oder Reparaturen durchzuführen. Auch eine gute Belüftung und Staubabsaugung sind wichtige Aspekte, da Aktenvernichter Schmutz und Staub erzeugen können, die sicher erfasst werden sollten.

E/A-Überlegungen: Sicherstellung eines ordnungsgemäßen Daten- und Materialflusses

Die Integration eines Kunststoffzerkleinerers erfordert eine detaillierte Analyse der Ein-/Ausgabesysteme (I/O), um eine reibungslose Kommunikation und Steuerung zu gewährleisten. Ziel ist es, sicherzustellen, dass der Zerkleinerer effizient mit den vorhandenen Komponenten der Waschstraße, einschließlich Förderband, Sortiersystemen und Waschanlagen, interagieren kann.

- 1. Elektrische E/A

Die elektrischen Eingänge des Aktenvernichters sollten mit der Steuerung der Waschstraße kompatibel sein. Dazu gehört die Sicherstellung der ordnungsgemäßen Integration der elektrischen Leitungen und Bedienfelder in das System. Der Aktenvernichter sollte mit Sensoren und Sicherheitsschaltern ausgestattet sein, die mit dem Gesamtsystem kommunizieren, um Fehlfunktionen oder Sicherheitsrisiken zu vermeiden. Eine ordnungsgemäße Integration ermöglicht es den Bedienern außerdem, die Leistung des Aktenvernichters aus der Ferne zu überwachen und anzupassen, um die Effizienz der Waschstraße zu gewährleisten. - 2. Materialfluss-E/A

Auf der Materialflussseite sollten die E/A-Systeme ein zuverlässiges Kommunikationssystem zwischen dem Schredder und den nachgelagerten Prozessen umfassen. Der Schredder muss in der Lage sein, eine konstante Materialmenge an das Förderband zu liefern, und das Förderband muss die schwankende Materialmenge vom Schredder verarbeiten können. Dies erfordert ein Verständnis der Materialeigenschaften, einschließlich Dichte und Feuchtigkeitsgehalt, die den Materialfluss beeinflussen können. - 3. Datenüberwachung und -integration

Moderne Aktenvernichter verfügen oft über integrierte Datenüberwachungssysteme, die in eine zentrale Steuerungsplattform integriert werden können. Diese Systeme überwachen Leistungskennzahlen wie Zerkleinerungseffizienz, Energieverbrauch und Verschleiß der Maschine. Durch die Integration dieser Daten in das System der Waschstraße können Sie die Betriebseffizienz verbessern, Wartungsbedarf vorhersehen und eine gleichbleibende Qualität während des gesamten Prozesses sicherstellen.

Überlegungen zur Leistung

Die Integration eines Kunststoffzerkleinerers in eine vorhandene Waschstraße ist zwar ein wirkungsvoller Schritt, es ist jedoch von entscheidender Bedeutung, sicherzustellen, dass der Zerkleinerer die Anforderungen Ihrer Produktionsziele erfüllen kann.

- 1. Aktenvernichterkapazität

Die Kapazität des Zerkleinerers sollte auf die Kapazität der Waschanlage abgestimmt sein. Ein zu hoher Durchsatz des Zerkleinerers kann zu Materialüberlauf oder Verstopfungen in der Waschanlage führen. Ein zu niedriger Durchsatz des Zerkleinerers kann hingegen zu Engpässen führen und die Gesamteffizienz mindern. Es ist wichtig, einen Zerkleinerer auszuwählen, der dem erforderlichen Produktionsvolumen entspricht und gleichzeitig den reibungslosen Betrieb der gesamten Waschanlage gewährleistet. - 2. Wartung und Ausfallzeiten

Ein weiterer Leistungsaspekt betrifft die Auswirkungen auf Ausfallzeiten und Wartung. Achten Sie bei der Integration neuer Geräte stets darauf, dass der Aktenvernichter für Reparaturen und Wartungen leicht zugänglich ist. Planen Sie geplante Ausfallzeiten für Reinigung und Wartung der Maschine ein, um einen optimalen Betrieb zu gewährleisten und Störungen der Waschstraße zu vermeiden. - 3. Materialverträglichkeit

Der Zerkleinerer sollte die Kunststoffarten verarbeiten können, die Ihre Wäscheleine verarbeitet. Achten Sie darauf, einen Zerkleinerer mit einstellbaren Einstellungen zu wählen, um verschiedene Kunststoffarten und -größen verarbeiten zu können. Der Zerkleinerungsprozess sollte gleichmäßige Materialgrößen erzeugen, die optimal zum Waschen und Weiterverarbeiten geeignet sind.

Vorteile der Integration eines Kunststoffzerkleinerers in eine Wäscheleine

- Erhöhte Effizienz: Ein Zerkleinerer sorgt für eine schnellere und effektivere Verarbeitung der Kunststoffmaterialien und reduziert so die Gesamtverweildauer an der Wäscheleine.

- Verbesserte Qualität: Durch das Zerkleinern des Kunststoffs in einheitliche Größen wird der Waschvorgang effektiver, was zu besseren Reinigungsergebnissen führt.

- Kosteneinsparungen: Durch das Zerkleinern von Kunststoffabfällen wird das Materialvolumen reduziert, was zur Senkung der Entsorgungskosten und zur Verbesserung der Materialrückgewinnung für das Recycling beitragen kann.

- Verbesserte Flexibilität: Zerkleinerer können eine große Bandbreite an Kunststoffarten und -größen verarbeiten, wodurch die Waschstraße besser an unterschiedliche Verarbeitungsanforderungen angepasst werden kann.

Abschluss

Die Integration eines Kunststoffzerkleinerers in eine bestehende Waschstraße ist eine effektive Möglichkeit, die Materialverarbeitung zu verbessern, die Betriebseffizienz zu steigern und qualitativ hochwertigere Recyclingprodukte sicherzustellen. Durch sorgfältige Planung von Layout, I/O-Integration und Leistungsanforderungen können Einkäufer von Industrieanlagen, Ingenieure und technisches Personal ihre Waschstraßen für maximale Produktivität optimieren. Die ordnungsgemäße Integration des Zerkleinerers in die Waschstraße trägt zu einem reibungslosen Materialfluss bei und minimiert Ausfallzeiten. Dies führt letztendlich zu einem effizienteren und kostengünstigeren Recyclingprozess.