A. Definition und Kernfunktion

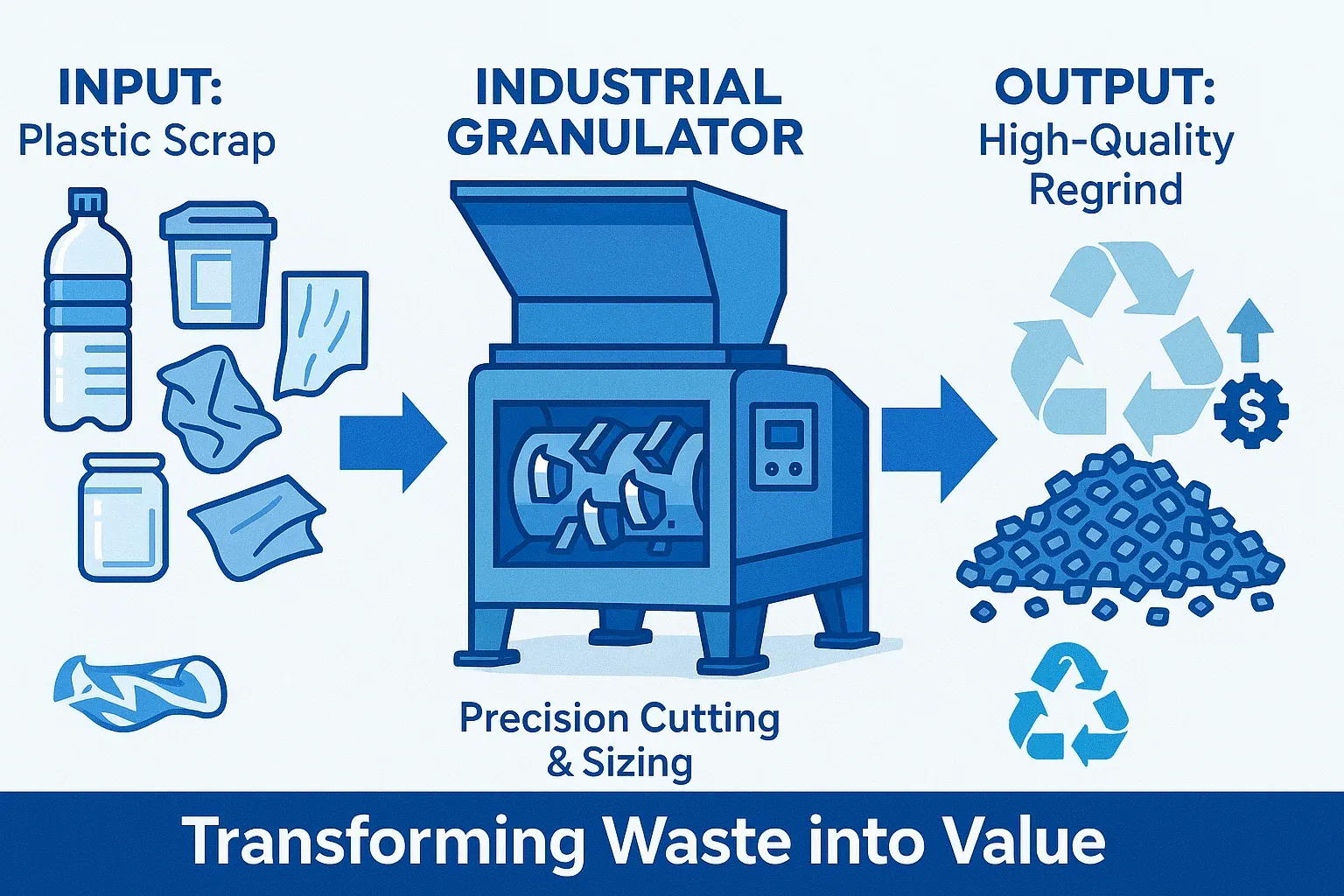

Ein industrieller Granulator, häufig auch als Kunststoffgranulator oder -mühle bezeichnet, ist eine Spezialmaschine, die Materialien – hauptsächlich Kunststoffe – in kleine, gleichmäßig große Partikel zerkleinert, die als Granulat, Flocken oder Mahlgut bezeichnet werden. Die Hauptfunktion eines Granulators besteht darin, ein hochwertiges, gleichmäßiges Ausgangsmaterial zu erzeugen, das sich für die direkte Wiederaufbereitung, das Recycling oder andere Anwendungen eignet, die präzise Partikeleigenschaften erfordern. Im Gegensatz zu Schreddern, die eine grobe Zerkleinerung durchführen, sind Granulatoren auf Präzision und Feinarbeit bei der Größenreduzierung ausgelegt und arbeiten typischerweise mit hoher Geschwindigkeit und geringem Drehmoment, um Materialien zu schneiden und zu zerkleinern.

B. Arbeitsmechanismus

1. Funktionsprinzip: Hohe Geschwindigkeit, niedriges Drehmoment, präzises Schneiden/Schneiden

Granulatoren arbeiten nach einem Prinzip, das sich deutlich von dem von Schreddern unterscheidet: Sie nutzen hohe Drehzahlen bei relativ geringem Drehmoment. Die Standardrotordrehzahlen liegen typischerweise zwischen 400 und 500 U/min, können bei einigen Modellen aber bis zu 1460 U/min erreichen. Die Zerkleinerung erfolgt durch eine ausgeprägte Schneid- oder Zerkleinerungsbewegung, die oft mit dem Mechanismus einer Schere verglichen wird, bei der scharfe Messer wiederholt kleine „Bisse“ aus dem Material nehmen. Diese Hochgeschwindigkeits-Schneidbewegung erzeugt sauber geschnittene, gleichmäßige Partikel anstelle der für Schredder typischen zerrissenen oder zerdrückten Partikel. Da sie auf Geschwindigkeit statt auf rohe Kraft setzen, eignen sich Granulatoren am besten für Materialien, die weniger sperrig und zäh sind als die von Schreddern verarbeiteten.

2. Schlüsselkomponenten

Die Präzision von Granulatoren ergibt sich aus der spezifischen Konstruktion ihrer Komponenten:

- Rotoren und Messer: Granulatoren verfügen über einen Rotor mit mehreren scharfen rotierenden Messern. Diese Messer arbeiten eng mit einem oder mehreren stationären (Bett- oder Totmessern) in der Schneidkammer zusammen. Die Qualität und Schärfe dieser Messer, die oft aus hochfestem, wärmebehandeltem Stahl gefertigt sind, sind entscheidend für eine effiziente Granulierung und die Qualität des Endprodukts.

- Schneidkammer: Die Schneidkammer optimiert den Schneidvorgang und erleichtert den Materialfluss zum Sieb. Einige Spezialgranulatoren, insbesondere in der Pharma- oder Chemieindustrie, bezeichnen sie auch als Mischbehälter oder Granulierkammer und verfügen über Rührwerke oder Zerkleinerer für verschiedene Granulierprozesse wie die Agglomeration. Bei Kunststoffgranulatoren ist das Rotor-/Messer-/Siebsystem jedoch die Standardkonfiguration.

- Bildschirme (für die Größenbestimmung unerlässlich): Ein Lochsieb ist ein unverzichtbarer Bestandteil eines Granulators und befindet sich am Boden oder am Rand der Schneidkammer. Die präzise dimensionierten Löcher in diesem Sieb (typischerweise 6 mm bis 12 mm bzw. ca. 6 mm bis 9 mm) bestimmen die endgültige Partikelgröße und gewährleisten ein gleichmäßiges Ergebnis. Das Material wird in der Kammer kontinuierlich zerkleinert, bis es klein genug ist, um die Sieböffnungen zu passieren. Das Sieb ist somit ein entscheidendes Qualitätskontrollelement. Anders als bei Schreddern, wo Siebe eine grobe Sortierung ermöglichen oder optional sind, ist das Sieb bei Granulatoren entscheidend für das gewünschte Ergebnis. Das Material wird zurückgehalten und von den Messern wiederholt verarbeitet, bis die Partikel die Größenspezifikation des Siebes erreichen. Dieser sorgfältige Prozess gewährleistet die hohe Gleichmäßigkeit und die spezifischen Partikelabmessungen, die für die direkte Wiederverwendung in Herstellungsprozessen wie Spritzguss oder Extrusion erforderlich sind. Folglich bestimmt die Wahl der Siebgröße direkt die Eigenschaften des Mahlguts. Daher sind Siebauswahl, -integrität und -wartung für eine optimale Granulatorleistung und den wirtschaftlichen Wert des Ergebnisses von größter Bedeutung. Dies bedeutet auch, dass Granulatoren weniger tolerant gegenüber Verunreinigungen sind, die das Sieb verstopfen oder die Messer beschädigen könnten.

- Schwungräder: Aufgrund ihrer Motoren mit geringerem Drehmoment sind viele Granulatoren mit schweren Schwungrädern ausgestattet. Diese Schwungräder speichern kinetische Energie und sorgen so für den nötigen Schwung und die Schneidkraft, um das Material insbesondere bei Spitzenlasten effektiv zu zerschneiden.

3. Arten von Granulatoren

Granulatoren sind in verschiedenen Konfigurationen erhältlich, um verschiedenen Betriebsgrößen und spezifischen Anwendungsanforderungen gerecht zu werden, vor allem in der Kunststoffindustrie:

- Beistellgranulatoren: Dabei handelt es sich um relativ kleine, kompakte Einheiten, die für den Inline-Betrieb direkt neben Kunststoffverarbeitungsmaschinen wie Spritzgießmaschinen oder Blasformmaschinen konzipiert sind. Sie dienen zum Zerkleinern kleiner Mengen Produktionsabfall wie Angüsse, Läufer und kleinere fehlerhafte Teile, sodass das Mahlgut sofort wieder in den Produktionsprozess zurückgeführt werden kann.

- Zentralgranulatoren: Zentralgranulatoren sind größer und leistungsstärker als Beistellmodelle und für die Verarbeitung größerer Mengen an Abfallmaterial aus mehreren Verarbeitungslinien oder Formzellen ausgelegt. Zu dieser Kategorie gehören auch Hochleistungsgranulatoren, die für die Verarbeitung größerer, dickerer Teile und von Anschnitten ausgelegt sind.

- Thermoformgranulatoren: Dabei handelt es sich um Spezialeinheiten, die für die Handhabung von Gitterresten und Verschnitten konzipiert sind, die bei Thermoformprozessen entstehen.

- Nass- vs. Trockengranulatoren: Während der Schwerpunkt dieses Vergleichs auf Trockengranulatoren liegt, die beim Kunststoffrecycling verwendet werden, ist anzumerken, dass die „Granulierung“ als umfassenderer industrieller Prozess auch Nassverfahren umfassen kann. Nassgranulatoren verwenden während des Betriebs Flüssigkeiten (z. B. Wasser, Reinigungsmittel), häufig um verunreinigte Materialien zu reinigen oder die Maschinen zu kühlen. Trockengranulatoren, die ohne Flüssigkeiten arbeiten, sind in den meisten Anlagen zur Kunststoffformung, Thermoformung und Extrusion Standard. Der umfassendere industrielle Kontext der Granulierung, wie er in der Pharma-, Lebensmittel- und Chemiebranche zu finden ist, kann verschiedene Mechanismen wie Agglomeration oder Wirbelschichtgranulation umfassen, um bestimmte Partikelformen zu erzeugen. Für den Vergleich mit Schreddern im Abfall- und Recyclingbereich liegt der Schwerpunkt jedoch weiterhin auf der mechanischen Größenreduzierung durch Schneiden.

C. Ausgabeeigenschaften

Das von einem Industriegranulator erzeugte Material zeichnet sich durch seine Qualität und Konsistenz aus:

- Partikelgrößenbereich: Granulatoren erzeugen deutlich kleinere und gleichmäßigere Partikel als Schredder. Die typische Ausgabegröße wird durch das Sieb bestimmt und liegt üblicherweise im Bereich von 6 mm bis 12 mm, wobei mit anderen Sieben auch andere Größen erreicht werden können.

- Form: Das Ergebnis sind gleichmäßige Granulate, Flocken oder Mahlgut. Die Partikel haben in der Regel eine einheitliche Form und ähneln oft stark neuen Kunststoffpellets, was ihre Verwendung in der Weiterverarbeitung erleichtert.

- Gleichmäßigkeit: Ein hohes Maß an Gleichmäßigkeit in Partikelgröße und -form ist ein Markenzeichen von Granulat. Diese Konsistenz ist entscheidend für Anwendungen, bei denen das Mahlgut mit Neuware gemischt oder direkt in Herstellungsprozessen eingesetzt wird, da sie ein vorhersehbares Verarbeitungsverhalten und eine hohe Endproduktqualität gewährleistet. Dieses hochwertige, gleichmäßige Mahlgut kann oft direkt als Ersatz für Neuware verwendet werden, was erhebliche wirtschaftliche und ökologische Vorteile mit sich bringt. Wirtschaftlich gesehen reduziert es die Abhängigkeit von und die Kosten für Neuware und benötigt oft weniger Energie für die Wiederaufbereitung als die Herstellung neuer Kunststoffe von Grund auf. Umweltfreundlich gesehen reduziert es die Menge an Kunststoffabfällen, die auf Deponien landen, und verringert den Bedarf an der Gewinnung neuer Rohstoffe. Dies positioniert die Granulierung als Schlüsseltechnologie für ein echtes geschlossenes Kunststoffrecycling, das Abfall effektiv in einen wertvollen Industrierohstoff verwandelt. Die Finesse der Granulatoren führt direkt zu einer höheren Wertstoffrückgewinnung aus Schrott.

D. Verarbeitete Materialien und typische Anwendungen

Verarbeitete Materialien:

Die überwiegende Mehrheit der von Granulatoren verarbeiteten Materialien sind Kunststoffe. Dazu gehört eine breite Palette von Thermoplasten wie Polyethylen (PE), Polypropylen (PP), Polystyrol (PS), Polyvinylchlorid (PVC) und technische Kunststoffe wie Polycarbonat (PC), Polyethylenterephthalat (PET) und Acrylnitril-Butadien-Styrol (ABS). Zu den Kunststoffabfällen zählen Verschnitt, Angüsse, Angusskanäle, Ausschussteile, Flaschen, Folien und Rohre. Neben Kunststoffen können Granulatoren auch bestimmte andere Materialien wie Gummi, bestimmte Arten von Elektroschrott (z. B. Kabelisolierungen), Kupferkabel, Papier und leichte Nichteisenmetalle verarbeiten.

Typische Anwendungen:

Granulatoren kommen vor allem in der Kunststoffrecyclingindustrie zum Einsatz, wo sie Kunststoffabfälle in wiederverwendbares Mahlgut umwandeln. Sie sind integraler Bestandteil der internen Recyclingprozesse in Kunststoffproduktionsanlagen und ermöglichen die sofortige Wiederaufbereitung von Produktionsabfällen. Granulatoren finden auch Anwendung im Elektroschrottrecycling zur Trennung und Sortierung nichtmetallischer Komponenten sowie im allgemeinen Recycling anderer geeigneter nicht-plastischer Materialien. Während einige Quellen breitere Anwendungen in der Lebensmittel-, Pharma-, Chemie- und Metallurgieindustrie zur Herstellung von Granulaten verschiedener Substanzen erwähnen, konzentriert sich dieser Bericht vergleichend auf ihre Rolle bei der Abfallreduzierung und beim Recycling im Vergleich zu Schreddern.