Granulatoren vs. Shredder vs. Pelletierer: Die Unterschiede und Synergien verstehen

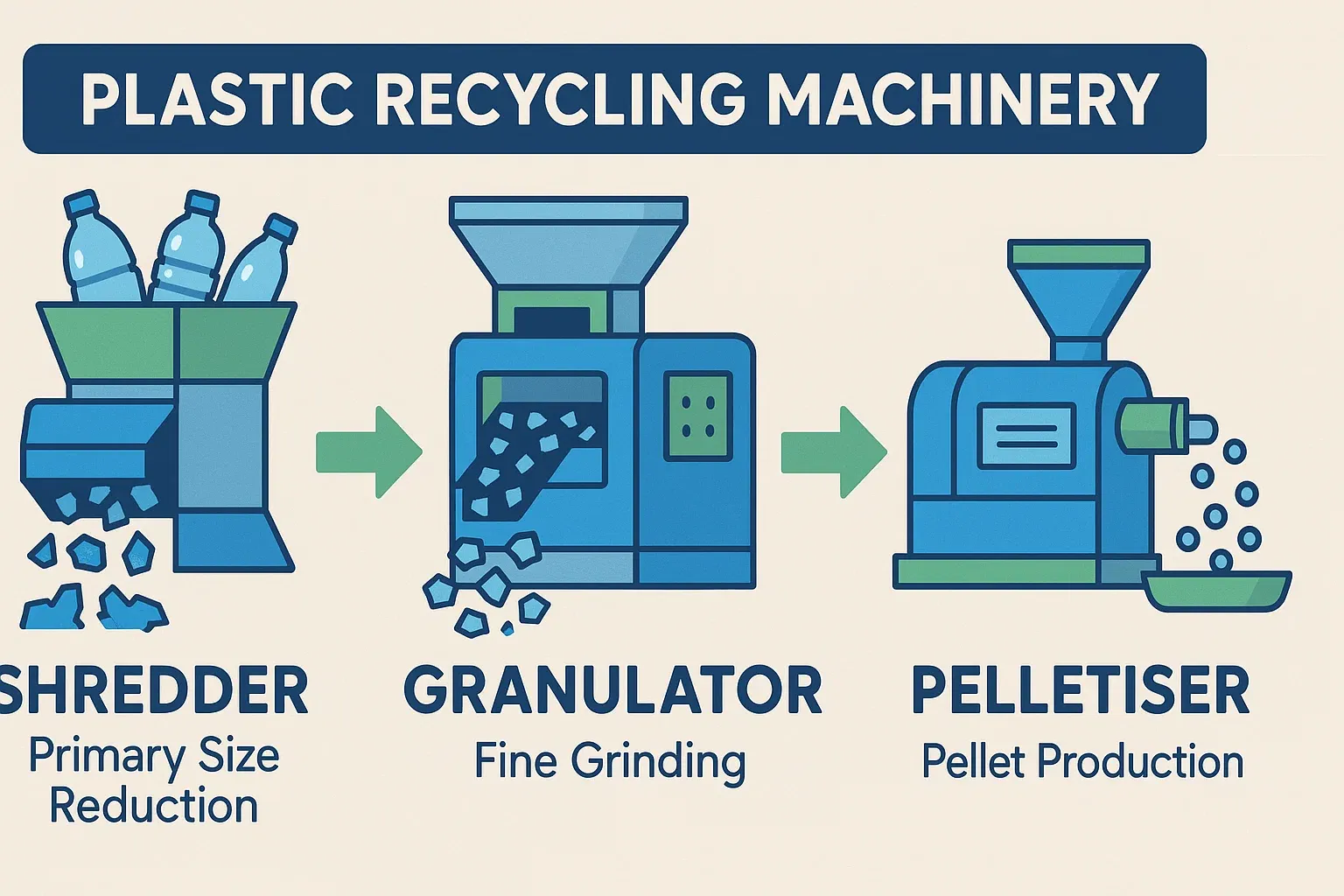

Im Bereich des Kunststoffrecyclings sind Granulatoren, Schredder und Pelletierer drei gängige, aber funktional unterschiedliche Geräte. Ein klares Verständnis ihrer Unterschiede und Zusammenhänge ist entscheidend für die Optimierung von Recyclingprozessen.

Aktenvernichter

Ein Schredder dient in erster Linie der Zerkleinerung großer, sperriger oder gemischter Kunststoffabfälle. Dabei kommen typischerweise Reiß-, Scher- oder Prallverfahren zum Einsatz, um größere, unregelmäßig große Stücke zu erzeugen. Schredder dienen häufig als Vorverarbeitungsanlage für Granulatoren, insbesondere bei Materialien, die zu voluminös oder schwierig direkt in den Trichter eines Granulators einzuführen sind. Das Hauptziel ist die Reduzierung des Materialvolumens für eine einfachere Weiterverarbeitung, wobei die Gleichmäßigkeit der Endpartikel weniger im Vordergrund steht.

Granulator

Ein Granulator verwendet, wie der Name schon sagt, schnell rotierende Klingen, um Kunststoffe fein zu schneiden und zu zerkleinern. Dadurch entstehen kleinere, relativ gleichmäßige Partikel oder Flocken (oft als Mahlgut bezeichnet). Dieses Mahlgut kann direkt in der Produktion wiederverwendet oder als Ausgangsmaterial für einen Pelletierer dienen.

Pelletierer

Ein Pelletierer befindet sich typischerweise am Ende der Recyclinglinie. Er nimmt gereinigten und zerkleinerten (ggf. granulierten) Kunststoff auf, schmilzt ihn und extrudiert ihn durch einen Düsenkopf zu Strängen. Diese Stränge werden dann von einer Pelletiereinheit (z. B. Wasserring, luftgekühlt, Unterwasser) in gleichmäßige, marktfähige Kunststoffpellets geschnitten. Diese Pellets haben eine einheitliche Form, Größe und Schüttdichte, wodurch sie leichter zu lagern, zu transportieren und in nachfolgenden Kunststoffformungsprozessen zu verwenden sind.

Synergien in Recyclinglinien

Diese drei Anlagentypen können in einer Recyclinganlage synergetisch zusammenarbeiten. Ein typischer Prozess könnte so aussehen: Große Abfallstücke werden zunächst zur Grobzerkleinerung in einen Schredder gegeben und anschließend zur Feinmahlung in einen Granulator befördert. Das so gewonnene Mahlgut wird nach dem Waschen und Trocknen einem Pelletierer zugeführt, geschmolzen, extrudiert und zu fertigen Kunststoffpellets zerkleinert. Einige integrierte Systeme vereinen sogar Zerkleinerung, Zuführung und Extrusion (Pelletierung) in einem einzigen Schritt.

Die optimale Konfiguration einer Recyclinganlage (z. B. Schredder → Granulator → Pelletierer vs. Granulator → Pelletierer) hängt stark von Form und Volumen des Eingangsmaterials sowie den Anforderungen an das Endprodukt ab. Es gibt keine allgemeingültige Reihenfolge. Die Wahl der Ausrüstung und deren Reihenfolge ist eine strategische Entscheidung, die auf Materialeigenschaften und Verarbeitungszielen basiert und für Ingenieure bei der Planung von Recyclinganlagen von entscheidender Bedeutung ist.

Folgen von Missverständnissen bei Geräterollen

Die Verwechslung der unterschiedlichen Funktionen von Schreddern, Granulatoren und Pelletierern kann zu ineffizienter Verarbeitung, erhöhtem Energieverbrauch und geringerer Qualität der Recyclingmaterialien führen, was sich letztlich auf die Kapitalrendite auswirkt. Beispielsweise führt die Verwendung eines Granulators zur Verarbeitung sehr großer oder zäher Materialien, die besser für einen Schredder geeignet sind, zu übermäßigem Verschleiß von Klingen und Sieben, häufigen Verstopfungen und Motorüberlastung. Ebenso ist es unrealistisch, von granuliertem Mahlgut die gleichen physikalischen Eigenschaften wie pelletiertes Granulat zu erwarten. Eine klare Unterscheidung der Funktionen dieser Geräte hilft Käufern, fundierte Investitionsentscheidungen zu treffen, und ermöglicht Ingenieuren die Entwicklung effizienter Recyclingsysteme.