Desbloquee la eficiencia: su guía definitiva para elegir el tamaño correcto de pantalla para granulador de plástico

Para compradores de equipos industriales, ingenieros y personal técnico del procesamiento y reciclaje de plásticos, el granulador es un elemento fundamental. Sin embargo, su eficiencia y la calidad de su producto (el remolido) dependen fundamentalmente de un componente que a menudo se pasa por alto: la criba. Elegir el tamaño correcto de la criba del granulador no es un detalle menor; es una decisión que afecta el rendimiento, la consistencia de las partículas, el consumo de energía e incluso la vida útil del equipo.

Esta guía le explicará todo lo necesario para tomar una decisión informada, asegurándose de seleccionar el tamaño de pantalla óptimo para su aplicación específica. ¡Comencemos!

¿Qué es una pantalla granuladora y por qué es tan crucial?

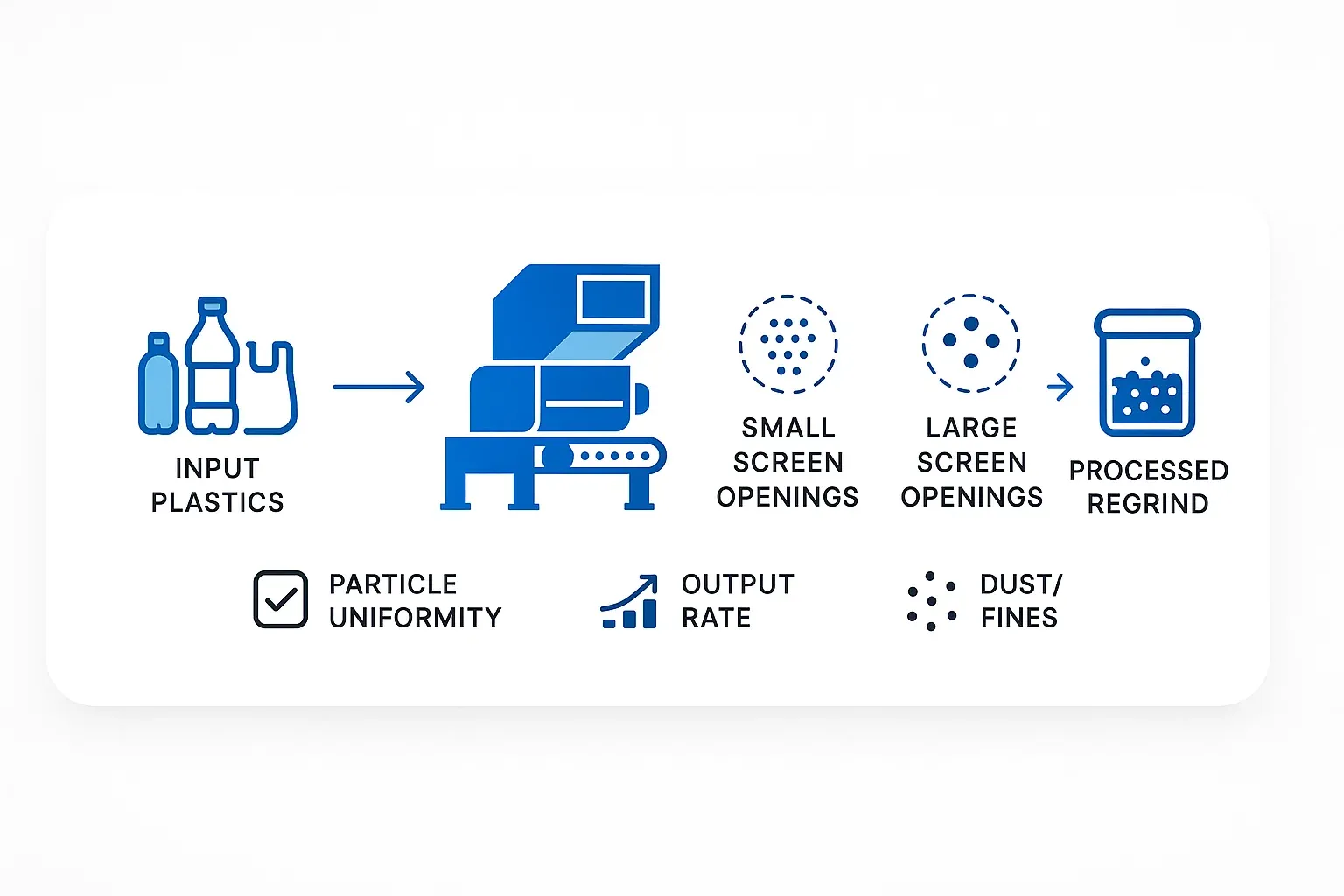

En esencia, una granulador de plástico Reduce el tamaño de los desechos plásticos, los residuos, las purgas o las piezas rechazadas en partículas más pequeñas y uniformes llamadas "remolido". La malla del granulador, generalmente una lámina o placa metálica perforada, se coloca debajo de la cámara de corte. A medida que las cuchillas del rotor cortan el plástico, el material se introduce a través de los orificios de la malla.

Las funciones principales de la pantalla son:

- Para controlar el tamaño máximo de partícula del material remolido. El material permanece en la cámara de corte hasta que alcanza el tamaño suficiente para pasar por las aberturas de la malla.

- Contribuir a la uniformidad del remolido.

¿Por qué es esto crucial?

- Calidad del remolido: El tamaño y la consistencia del material remolido afectan directamente su reutilización en procesos posteriores (p. ej., moldeo por inyección o extrusión). Las partículas irregulares o de gran tamaño pueden causar problemas de procesamiento, mientras que el exceso de finos puede provocar problemas de manipulación del material e inconsistencias en la fusión.

- Rendimiento y eficiencia: El tamaño de la malla influye en la rapidez con la que el material sale de la cámara de corte. Una malla de tamaño incorrecto puede generar cuellos de botella, reducir el rendimiento y aumentar el consumo de energía.

- Desgaste del equipo: Una pantalla mal ajustada puede generar un mayor desgaste en las cuchillas y en la pantalla misma, y colocar una tensión indebida en el motor y los componentes de accionamiento del granulador.

Factores clave que influyen en la selección del tamaño de la pantalla de su granulador

Elegir el tamaño de pantalla adecuado es cuestión de encontrar el equilibrio. Estos son los principales factores a considerar:

-

Tamaño de partícula final deseado (especificación de remolido):

Este suele ser el punto de partida. ¿Qué tamaño de remolido requiere su proceso posterior? Si reintroduce remolido en material virgen para moldeo, normalmente debe ser similar en tamaño y forma a los pellets vírgenes para lograr una fusión y un flujo consistentes.

Regla general: El diámetro del orificio de la malla suele ser ligeramente mayor que el tamaño máximo de partícula deseado. Por ejemplo, un orificio de malla de 10 mm podría producir principalmente partículas de entre 8 y 10 mm.

-

Tipo de material plástico que se procesa:

- Plásticos duros y quebradizos (por ejemplo, PS, SAN, acrílico): Estos materiales se fracturan fácilmente. Podría usar un tamaño de malla más cercano al tamaño de partícula deseado. Sin embargo, también pueden ser abrasivos.

- Plásticos blandos y flexibles (por ejemplo, LDPE, película de PP, TPE): Estos materiales pueden ser complejos. Tienden a estirarse y deformarse en lugar de romperse. Podrían necesitarse orificios de malla más pequeños para asegurar un corte eficaz, pero esto puede reducir el rendimiento y aumentar la acumulación de calor. Los granuladores de película especializados suelen tener diseños de malla específicos.

- Plásticos resistentes y resistentes a los impactos (por ejemplo, PC, ABS, nailon): Estos requieren más energía para granular. La selección de la malla debe equilibrar el tamaño de partícula con la capacidad del granulador para procesar el material eficientemente sin calor excesivo ni finos.

-

Tamaño y forma del material de entrada:

- Piezas voluminosas (por ejemplo, purgas, piezas moldeadas grandes): Inicialmente, se podrían considerar mallas más grandes y abiertas para permitir que las cuchillas "mordisqueen" el material, pero el tamaño final de la partícula sigue siendo clave. La trituración previa podría ser necesaria para piezas muy grandes.

- Corredores y gradas: Por lo general, son más fáciles de procesar.

- Película y lámina: Puede enrollarse alrededor del rotor si no se maneja correctamente. El tamaño de la criba y la configuración de las cuchillas son fundamentales.

- Rendimiento requerido (kg/h o lbs/h):

Generalmente, los orificios de pantalla más grandes permiten un mayor rendimiento ya que el material sale de la cámara de corte más rápidamente.

Los orificios de malla más pequeños permiten que el material permanezca más tiempo en la cámara, lo que reduce el rendimiento y puede aumentar la cantidad de finos y el calor. Es necesario equilibrar el tamaño de partícula deseado con las necesidades de producción.

-

Diseño del rotor del granulador y configuración de las cuchillas:

- Rotor abierto: Mejor para materiales sensibles al calor y piezas voluminosas, permitiendo un mayor flujo de aire.

- Rotor cerrado (sólido): Proporciona más potencia de corte para materiales más duros.

- Número de cuchillas de rotor y de cama: Por lo general, más cuchillas significan más cortes por revolución, lo que puede permitir agujeros de pantalla ligeramente más grandes y al mismo tiempo lograr un tamaño de partícula más pequeño.

- Brecha de cuchillo: Una separación de cuchillas correctamente ajustada es crucial para un corte eficiente y funciona en conjunto con la pantalla.

-

Nivel aceptable de multas:

Los finos son partículas muy pequeñas o polvo. Un exceso de finos puede causar problemas en los procesos posteriores.

Los orificios de malla más pequeños, especialmente con materiales blandos o sensibles al calor, a veces pueden generar un mayor número de finos debido al molido excesivo y la acumulación de calor.

Comprensión de las formas y patrones de los orificios de la pantalla

Aunque los agujeros redondos son los más comunes, existen otras opciones:

- Agujeros redondos: Ofrecen una buena forma de partícula y son el estándar de la industria para la mayoría de las aplicaciones. Ofrecen buena resistencia.

- Agujeros cuadrados: Menos común, a veces puede ofrecer un rendimiento ligeramente mayor para un área abierta determinada, pero puede generar partículas menos uniformes o más “colas” en las partículas.

- Patrones escalonados vs. rectos: Los patrones escalonados (donde los orificios en filas adyacentes están desplazados) generalmente brindan una mejor resistencia de la pantalla y un desgaste más uniforme en comparación con los patrones de filas rectas.

El porcentaje de área abierta (el área total de los agujeros en relación con el área total de la pantalla) también es un factor crítico. Un área abierta mayor generalmente implica un mayor rendimiento, pero también puede reducir la resistencia de la pantalla.

El impacto del tamaño de la pantalla: una comparación rápida

Para ilustrarlo, consideremos las tendencias generales:

| Característica | Orificios de pantalla más pequeños (por ejemplo, 6-8 mm) | Orificios de pantalla más grandes (por ejemplo, 10-15 mm o más) |

|---|---|---|

| Tamaño de partícula | Más pequeño, más uniforme | Más grande, potencialmente menos uniforme |

| Rendimiento | Más bajo | Más alto |

| Generación de multas | Potencialmente más alto (si se muele demasiado) | Generalmente más bajo |

| Consumo de energía | Producción por unidad potencialmente más alta | Generalmente, menor producción por unidad |

| Acumulación de calor | Más alto | Más bajo |

| Idoneidad | Aplicaciones que necesitan un rectificado fino | Reducción de volumen, especificaciones menos críticas |

Consejos prácticos para elegir y optimizar su pantalla

- Consulte con el fabricante de su granulador: Son su mejor recurso inicial. Proporcióneles detalles sobre su material, formato de entrada y resultados deseados.

- Comience con una recomendación estándar: Si no está seguro, comience con un tamaño comúnmente utilizado para su tipo de material (por ejemplo, 8 mm o 10 mm para muchos plásticos rígidos).

- ¡Prueba, prueba, prueba! La mejor manera de encontrar la pantalla óptima es mediante pruebas empíricas. Realice pruebas con diferentes tamaños de pantalla y analice:

- Distribución del tamaño de partículas de remolido (análisis de tamices)

- Tasa de rendimiento

- Presencia de multas

- Temperatura de la carcasa del triturador y del granulador

- Consumo de amperios del motor

- Considere una variedad de pantallas: A menudo resulta beneficioso tener a mano algunos tamaños de pantalla diferentes, especialmente si procesa distintos materiales o tiene especificaciones de molienda cambiantes.

- Evite elegir un tamaño demasiado pequeño innecesariamente: El uso de una pantalla mucho más pequeña que la necesaria reduce significativamente el rendimiento y aumenta el desgaste y el consumo de energía.

- Evite elegir un tamaño demasiado grande: Esto generará partículas de gran tamaño que podrían resultar inutilizables o causar problemas más adelante.

- Inspeccione y mantenga las pantallas regularmente: Las pantallas desgastadas, dañadas u obstruidas reducen drásticamente el rendimiento. Reemplácelas cuando sea necesario.

- Asegúrese de que las pantallas estén instalado correctamente y de forma segura.

Conclusión: La pantalla correcta es clave para el éxito de la granulación

Elegir el tamaño correcto de malla para el granulador de plástico es fundamental para optimizar sus operaciones de procesamiento y reciclaje de plásticos. Al considerar cuidadosamente el tipo de material, el tamaño de partícula deseado, las necesidades de rendimiento y las capacidades de su granulador, puede seleccionar una malla que proporcione un material remolido de alta calidad, maximice la eficiencia y minimice los costos operativos.

No subestime el poder de este componente de apariencia sencilla. Una criba bien elegida, junto con un mantenimiento adecuado del granulador, le reportará beneficios a largo plazo. En caso de duda, consulte siempre con su proveedor de equipos o con un experto en granulación. También puede explorar nuestra gama de granuladores de plástico para ver las opciones disponibles y asegurarse de hacer la mejor elección para sus necesidades específicas.