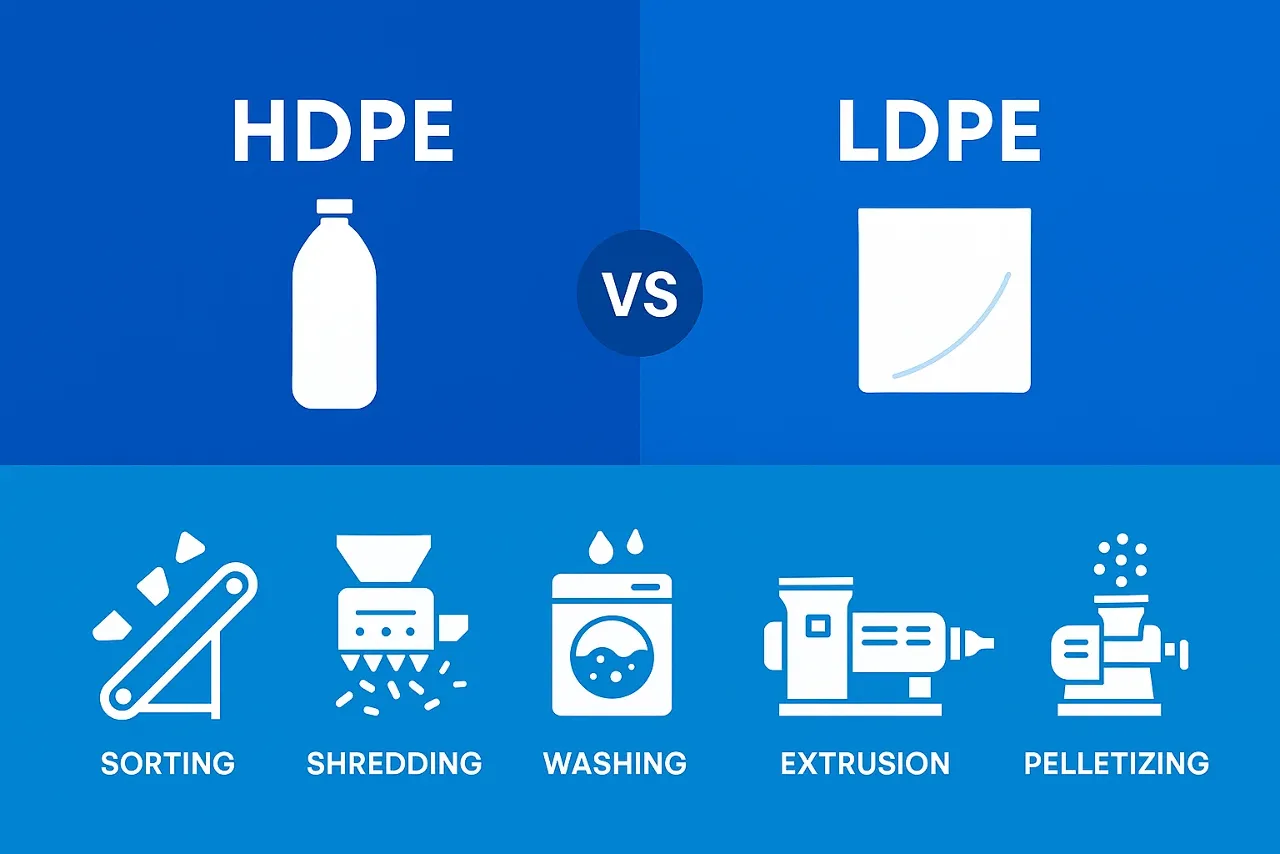

Az újrahasznosító gépek tervezésekor kritikus fontosságú a nagy sűrűségű polietilén (HDPE) és az alacsony sűrűségű polietilén (LDPE) eltérő jellemzőinek megértése.

Ez a két műanyag tulajdonságai jelentősen eltérnek egymástól, ami befolyásolja a gépek kiválasztását, a működési paramétereket és az újrahasznosítási költségeket. Ez az útmutató átfogó betekintést nyújt abba, hogy ezek a különbségek hogyan befolyásolják a gépek specifikációit, segítve az olvasókat abban, hogy megalapozott döntéseket hozzanak a hatékony újrahasznosítási műveletekről.

A. Válogatás és szétválasztás: A technológiák testreszabása a gyanta jellemzőihez

A hatékony válogatás alapvető fontosságú a kiváló minőségű újrahasznosított anyagok előállításához. A válogatástechnológia megválasztása nagyban függ attól, hogy merev HDPE tartályokat vagy rugalmas LDPE fóliákat dolgoz fel.

HDPE válogatási technikák

A HDPE jellemző sűrűsége 0,941–0,970 g/cm³, lehetővé téve, hogy vízben ússzon. Ez a tulajdonság leegyszerűsíti a sűrűbb műanyagoktól, például a PET-től és a PVC-től való elválasztást úszós-mosogató tartályok segítségével. Ezenkívül a közeli infravörös (NIR) optikai válogatók hatékonyan megkülönböztetik a természetes és a színes HDPE-t, valamint elválasztják a HDPE-t más polimerektől. A sötét pigmentek (L-értékek ≤40 vagy NIR-visszaverődés ≤10%) azonban csökkenthetik a NIR-válogatás pontosságát. A HDPE-termékek, például a palackok merev formája jól illeszkedik a hagyományos válogató szállítószalagokhoz, szitákhoz és optikai rendszerekhez, bár egyes létesítményekben a kisebb tárgyakat tévesen üvegporral együtt eltávolíthatják.

LDPE válogatási technikák

Az LDPE sűrűsége alacsonyabb, kb. 0,910–0,940 g/cm³, lehetővé téve a flotáción alapuló elválasztást is. Az LDPE és a HDPE megkülönböztetése azonban vegyes áramokban kihívást jelent. Az LDPE rugalmas, film alapú jellege gyakran gubancolódáshoz és eltömődéshez vezet az automatizált rendszerekben, ami jelentősen csökkenti a válogatási hatékonyságot. Ezért speciális berendezésekre, például ballisztikus szeparátorokra, levegős osztályozókra vagy kiterjedt kézi válogatásra van szükség. Az LDPE kezdeti válogatása jellemzően a kétdimenziós film alakján alapul a háromdimenziós tartályokkal szemben.

A rendezés költségvonzatai

Az LDPE fólia válogatógépei jellemzően összetettebbek és költségesebbek a gubancolódást megakadályozó speciális jellemzők és a kézi munkaerő nagyobb mértékű igénybevétele miatt. Ezzel szemben a HDPE válogatósorok egyszerűbbek lehetnek, de a merev anyagok kezeléséhez robusztusabb gépeket igényelnek. Így a válogatórendszer költségeit nagymértékben a gyanta formája (merev vs. fólia) és a kívánt tisztasági szint határozza meg.

B. Méretcsökkentés: Az iratmegsemmisítők testreszabása az optimális teljesítmény érdekében

A mosás és extrudálás előtt elengedhetetlen a megfelelő méretcsökkentés. A HDPE és az LDPE eltérő mechanikai viselkedésük miatt eltérő aprítóberendezés-kialakítást igényel.

HDPE méretcsökkentés

A merev HDPE termékek (palackok, ládák, csövek) robusztus aprítókat igényelnek nagy nyomatékú motorokkal, tartós pengékkel és strapabíró konstrukcióval. Az egytengelyes aprítók precíz részecskeszabályozást kínálnak, míg a kéttengelyes aprítók nagyobb áteresztőképességet és keményebb anyagokat tudnak feldolgozni. Ez a nagy teherbírású követelmény magasabb kezdeti költségeket és a pengekopással kapcsolatos üzemeltetési kiadásokat eredményez.

LDPE méretcsökkentés

Az LDPE fóliák használata kihívást jelent, mivel könnyen tekeredik a rotorokra, ami elakadásokat és állásidőt okoz. A kifejezetten LDPE fóliákhoz tervezett aprítók speciális rotorokkal, gubancolódásgátló mechanizmusokkal és precíz pengekonfigurációkkal rendelkeznek. Néha tömörítési vagy agglomerációs folyamatok előzik meg az aprítást az adagolás konzisztenciájának javítása érdekében. Bár az LDPE aprítók alacsonyabb vágóerőt igényelnek, kifinomult tervezési jellemzőik miatt magasabb költségekkel járnak.

A méretcsökkentés költségvonzatai

A HDPE aprítók nagyobb kezdeti beruházást igényelnek a robusztus konstrukció és az energiaigény miatt. Az LDPE aprítók, bár kevésbé erősek, további tervezési bonyolultságokkal rendelkeznek, ami potenciálisan ugyanolyan drágává vagy bizonyos alkalmazásokban drágábbá teheti őket. A pengék karbantartása mindkét gyanta esetében folyamatos üzemeltetési költséget jelent.

C. Mosás és fertőtlenítés: A tisztaság biztosítása testreszabott megoldásokon keresztül

A hatékony mosás kulcsfontosságú a szennyeződések eltávolításához, ami jelentősen eltér a HDPE és az LDPE újrahasznosítási folyamatai között.

HDPE mosórendszerek

A HDPE intenzív mosást igényel a ragasztók, maradványok (élelmiszerek, olajok), szennyeződések és címkemaradványok eltávolításához. A súrlódómosók az úszótartályokkal kombinálva hatékonyan eltávolítják ezeket a szennyeződéseket. Egyes rendszerek maró kémiai kezeléseket és nagynyomású permetezést is tartalmaznak a fokozott tisztítási hatékonyság érdekében.

LDPE mosórendszerek

Az LDPE fóliák, különösen a mezőgazdasági fóliák, nagyobb szennyeződési terheléssel rendelkeznek (talaj, olajok, vegyszerek), és összetettebb, többlépcsős mosási folyamatokat igényelnek. Ezek a rendszerek magukban foglalhatnak előmosást, több súrlódásos mosási szakaszt és forró mosást (melegített víz mosószerekkel) a makacs szennyeződések esetén. Az LDPE nagy felülete és réteges jellege növeli az alapos tisztítás nehézségét és költségeit.

A mosás költségvonzatai

Az LDPE mosási folyamatok gyakran magasabb tőke- és üzemeltetési költségekkel járnak a bonyolultság, az energiafelhasználás (forró mosás) és a kiterjedt vízkezelési követelmények miatt. A HDPE mosása általában egyszerűbb és olcsóbb, bár a szennyvízkezelés továbbra is jelentős mindkét gyanta esetében.

D. Olvasztás és extrudálás: Precízió a hőmérsékletben és a csiga kialakításában

Az olvasztás és az extrudálás a műanyagpelyheket pelletekké alakítja, és a HDPE és az LDPE eltérő olvadási tulajdonságai jelentősen befolyásolják az extruder kialakítását.

HDPE extrudálás

A HDPE magasabb hőmérsékleten olvad (120–180°C, alkalmanként akár 280°C), amely robusztus fűtőelemeket, tartós csiga/hordó anyagokat és hatékony szigetelést igényel. Az egycsigás extruderek jellemzőek, bár a kétcsigás kialakítások is alkalmazhatók a jobb keverés érdekében.

LDPE extrudálás

Az LDPE alacsonyabb olvadásponttal rendelkezik (105–115°C), ami precíz hőmérséklet-szabályozást tesz szükségessé a degradáció elkerülése érdekében. Elágazó szerkezete és alacsonyabb viszkozitása miatt az LDPE speciális csigaszerkezeteket vagy kétfokozatú, egycsigás extrudereket igényelhet az intenzív szűréshez, homogenizáláshoz és gáztalanításhoz, különösen az erősen szennyezett fóliák esetében.

Az extrudálás költségvonzatai

A HDPE extruderek általában nagyobb energiafogyasztással rendelkeznek a magasabb hőmérsékletek miatt, ami magasabb üzemeltetési költségekhez vezet. Az LDPE extruderek alacsonyabb olvasztási energiaköltségekkel rendelkezhetnek, de potenciálisan magasabb kezdeti tőkebefektetésekkel a speciális hőmérséklet-szabályozás és a kiváló minőségű pelletgyártáshoz szükséges kétlépcsős beállítások miatt.

E. Szárítás és pelletizálás: A pelletminőség biztosítása testreszabott folyamatokkal

A szárítási hatékonyság és a pelletizálási módszerek közvetlenül befolyásolják a végtermék minőségét, és minden egyes gyanta egyedi kihívásokat jelent.

HDPE szárítás és pelletizálás

A HDPE pelyheket mechanikus centrifugális szárításnak vetik alá, majd forró levegős szárításnak az alacsony nedvességtartalom elérése érdekében. A HDPE-re jellemző a szálgranulátumozás, amely egyszerűséget, megbízhatóságot és költséghatékonyságot biztosít.

LDPE szárítás és pelletizálás

Az LDPE fóliák jelentős mennyiségű nedvességet nyelnek el, ami alaposabb szárítást igényel (mechanikai víztelenítés plusz termikus szárítás), növelve az energia- és berendezésköltségeket. Az LDPE esetében gyakran előnyben részesített vízgyűrűs pelletizálók hatékonyan kezelik az alacsony viszkozitást és tapadást, de magasabb kezdeti beruházást igényelnek a szálas pelletizálókhoz képest.

A szárítás és a pelletizálás költségvonzatai

Az LDPE rendszerek szárítása magasabb költségekkel jár a nagyobb nedvességmegtartás és a bonyolultság miatt. Az LDPE-hez jellemzően használt vízgyűrűs pelletizálók nagyobb tőkekiadást igényelnek a HDPE egyszerűbb szálas pelletizáló berendezéseihez képest.

A gépekkel kapcsolatos főbb szempontok összefoglalása

| Gépalkatrész | HDPE-megfontolások | LDPE-megfontolások | Fő költségtényezők |

|---|---|---|---|

| Osztályozás | Robusztus, közeli infravörös optikai válogató merev tárgyakhoz | Speciális ballisztikus, levegős elválasztási és kézi válogatási rendszerek filmekhez | Komplex filmkezelő rendszerek, kézi munkaerő-igényesség |

| Aprítás | Nagy nyomatékú, robusztus pengék kemény anyagokhoz | Gubancolódásgátló rotor/lapát kialakítás, lehetséges tömörítés | Nagy teljesítményű és robusztus kialakítás (HDPE); speciális gubancolódásgátló tulajdonságok (LDPE) |

| Mosás | Intenzív súrlódásos mosás, úszó-mosogató elválasztás | Többlépcsős, forró mosórendszerek nagyfokú szennyeződéshez | Komplexitás, intenzitás, energiafogyasztás (LDPE) |

| Szárítás | Centrifugális és forró levegős szárítás | Fokozott mechanikai és termikus szárítás filmekhez | Nagyobb kapacitás és energiafelhasználás LDPE fóliák esetén |

| Extrudálás | Magas hőmérsékleti ellenállás, robusztus csavaros kialakítás | Precíz hőmérséklet-szabályozás, kétfokozatú, gáztalanító | Hőmérsékletállóság (HDPE), precíz szabályozás és komplexitás (LDPE) |

| Pelletizálás | Egyszerű szálgranuláció | Vízgyűrűs pelletizálás az alacsony viszkozitás/tapadás miatt | Speciális pelletizáló berendezések (LDPE) |

Következtetés

A HDPE és az LDPE egyedi tulajdonságainak megértése elengedhetetlen az újrahasznosító gépek tervezésénél vagy kiválasztásánál. Ezen választások optimalizálása a gyanta jellemzői alapján hatékony működést, kiváló minőségű újrahasznosított termékeket és költséghatékony újrahasznosítási megoldásokat biztosít.