Újrahasznosítási hírek

Kíváncsi arra, hogyan növelheted a visszanyert műanyag értékét és egyenletességét? Thermikus szárító gépek vonzakó lépés bármely profi műanyag visszanyerési vonal számára. Ez az átfogó útmutató bemutatja, hogyan működnek a thermikus szárítók, miért fontos a nedvesség eltávolítása, az iparágak típusai, a gyakorlati kiválasztási tanácsok és a trendek, amelyek segítenek megtalálni a legjobb megoldást létesítményed számára.

Mi az a műanyag visszanyerésre használt thermikus szárító?

A mosás és a mechanikai víztelenítés után a műanyag szárítékok és filmek még 5–15% nedvességet tartalmaznak – túl magas a legtöbb további feldolgozáshoz. Egy dedikált hőszárító műanyag újrahasznosításhoz meleg levegőt használ, hogy gyorsan csökkentse a nedvességet 3% alá, így a kimenet megfelelő a magas minőségű granuláláshoz vagy közvetlen értékesítéshez.

Miért fontos a megfelelő szárítás?

- Termékminőség: Az excesszív nedvesség buborékokat és gyenge pontokat hoz létre a granulátumokban, amelyek befolyásolják a teljesítményt és az megjelenést.

- Stabil feldolgozás: A nedves műanyag megnöveli a leállás idejét, okoz dugulást, és nem konzisztens eredményeket eredményez az extrudálás vagy formázás során.

- Piaci érték: A kis nedvességtartalmú, tiszta darabok magasabb áron kerülnek értékesítésre a vevők számára, és megnyitják az igényesebb alkalmazások ajtaját.

Hogyan működnek a hőszárító gépek?

Egy modern műanyag szárítórendszer általában a következőképpen működik:

Anyagbehúzás: Mosott, víztelenített műanyag bekerül rozsdamentes acélpipelinesbe, amelyek egyenletesen osztják el a anyagot.

Forró levegő kezelés: Erős szellőztető berendezések meleg levegőt tolnak át a csöveken, eltávolítva a felületi és beépített nedvességet.

Szeparáció és tisztítás: Az levegőáram egy ciklon vagy szűrőn keresztül halad, eltávolítva a porosodást és a finom részeket, csak a tiszta, száraz műanyagot gyűjtve össze.

Típusok a hőszárítóknak

- Csőhőszárítók: Hatékony merev lemezek és filmek szárítására, moduláris és kompakt.

- Forgódrum hőszárítók: Kiválóan alkalmas puha műanyagokra és filmekre, egyenletes szárítás biztosítása forgással.

- Folyamatos szalag hőszárítók: Gyenge anyagok vagy speciális alkalmazásokhoz használatos, a finom kezelést fontosító esetekben.

Minden típus egyedi előnyökkel rendelkezik különböző műanyag típusokhoz, kapacitáshoz és vonalbeállításokhoz.

Hogyan válasszuk ki a megfelelő hőszárítót

- Anyagkompatibilitás: Győződjön meg róla, hogy a szárító kezelni tudja a fő műanyagokat – PET, HDPE, LDPE, PP, stb.

- Kapacitás: Válassz méretet a jelenlegi és a jövőbeli kapacitásodhoz (kg/h).

- Célmérséklet: Néhány alkalmazás esetén a legjobb eredmények érdekében <1% szükséges – kérdezz a megvalósítható szintekről.

- Energiahatékonyság: Priorizáld a hő visszanyerését, az izolációt és a változó sebességű szivattyúkat a kisebb üzemeltetési költségek érdekében.

- Beépítési könnyedség: Válassz moduláris rendszereket a könnyebb frissítéshez és karbantartáshoz.

Trendek és innovációk

- Intelligens vezérlés: A modern szárítók valós idejű nyomás, levegőáramlás és hőmérséklet figyelését biztosítják a jobb minőség és hatékonyság érdekében.

- Fejlett szétválasztás: Javított ciklon technológia több por és könnyű szennyeződést távolít el, emelve a termék minőségét.

- Energiaoptimalizálás: Az új modellek a csökkentett fogyasztásra és a jobb hőkezelésre összpontosítanak, hogy zöldebb működést biztosítsanak.

Milyen a hőszárító különbözése a víztelenítő géptől?

A víztelenítők mechanikusan távolítják el a legtöbb felszíni vizet, a nedvességet 5–15% szintre csökkentve. A hőszárítók forró levegőt használnak, hogy elérjék a <3%-t, ami létfontosságú a prémium újrahasznosított termékek számára.

Milyen típusú műanyagokat lehet hőszárítani?

Leginkább mosott műanyagok: PET porok, HDPE, LDPE, PP film és más merev vagy rugalmas csomagolás. A megfelelő beállítás a fő alapanyagoktól függ.

Hogyan válasszuk ki a megfelelő szárító méretét?

Fontolja meg a vonal órás kapacitását, a célszintű nedvességet és az automatizálási szintet. Kérelmezze a beszállítóktól a testreszabott ajánlásokat.

Lehet-e hőszárítót retrofittálni meglévő vonalakra?

Igen, a legtöbb moduláris műanyag szárító gép könnyedén integrálható a modern és régi generációs hulladékgyűjtési vonalakkal.

Többet szeretne megtudni vagy megoldásokat keres?

Fedezze fel, hogyan növelheti minőségét, kapacitását és bevételét egy hőszárító műanyag újrahasznosításhoz segítettel. Látogasson el a Energycle forrásközpontjába, ahol részletes technikai útmutatók és szakértői tanácsadás található.

Hajlékanyag hulladék a modern gyártás egyik legkiválasztottabb anyagáramlása – nagy, költséges a bontásra, és egyre nehezebb indokolni a körforgásos gazdaság követelményeinek megfelelően. Azonban ez a kihívás egy lenyűgöző lehetőséget kínál. A habos hulladék újrahasznosítási gépekbe való beruházás az eddigi kizárólag költséges központot egy nyereséges, fenntartható működésbe alakítja. A Energycle-nél az iparágak gyártói számára gyors ROI-t értek el, miközben betartották környezeti kötelezettségeiket.

Beruházás megértése: Berendezési költségek és lehetőségek.

Kis léptékű megoldások növekvő működésekre

Alapvető foam recycling gépek, általában $3,000 és $10,000 közötti áron, közepes mennyiségű foam feldolgozására szolgálnak. Ezek a kompakt rendszerek azonnali hulladékcsökkentést biztosítanak és alapját képezik a visszanyerési képességek bővítésének, ahogy a működés növekszik.

Középméretű berendezések meglévő gyártók számára.

Nagy mennyiségű foam feldolgozására szakosodott gyártók általában $10,000 és $30,000 közötti összeget fektetnek középméretű berendezésekre. Ezek a gépek kapacitást, hatékonyságot és költséghatékonyságot egyensúlyoznak. A mi

példája ennek a kategóriának—50:1 összehajtási arányt biztosít anélkül, hogy az energiafogyasztás és a karbantartási igények megnövekedtek volna, mint a melegolvasztásos rendszerek esetében. EPS hab hideg présgép Ipari méretű rendszerek nagy mennyiségű működéshez.

Nagy gyártók és anyag visszanyerési létesítmények nagy kapacitású, nagy áramlási rendszerre szorulnak, amely meghaladja a $100,000-t. Energycle ipari

Nagy gyártók és anyag visszanyerési létesítmények erős, nagy kapacitású rendszerekre szorulnak, amelyek meghaladják az $100,000-t. A Energycle ipari EPS újrahasznosító gépek fejlett automatizálással, kettős technológiai lehetőségekkel (melegolajos és hidraulikus összenyomás), valamint óránként akár 500 kg feldolgozási kapacitással rendelkezik. Ezek az rendszerek folyamatos működésre lettek tervezve, és a legalacsonyabb kilogrammonkénti feldolgozási költségeket biztosítják.

Vásárlási áron túl

Intelligens vevők értékelik az összes költséget, amely magában foglalja:

- Telepítés és üzembe helyezés: Energycle teljes körű telepítési szolgáltatásokat biztosít, biztosítva a legjobb elhelyezést és integrációt a meglévő munkafolyamatával

- Megelőző karbantartás: Az eszközök erős szerkezettel és hozzáférhető alkatrészekkel rendelkeznek, amelyek minimalizálják a karbantartási igényeket

- Energiahatékonyság: A hideg összenyomásos technológia jelentősen kevesebb energiát használ, mint a hővel történő sűrítés, így csökkenti a folyamatos működési költségeket

- Képzési befektetés: Minden eszközünkhez teljes körű műszaki oktatást biztosítunk, hogy az eszközök már az első naptól kezdve a lehető legjobb teljesítményt nyújtsák.

Következőséges pénzügyi megtérülés

Szüntesse meg a hulladékkezelési költségeket

A hab extrém térfogat-súly aránya rendkívül költséges a kezelésére és bontására. A szállítási költségek spirálisan emelkednek, amikor lényegében az levegőt szállítják. A Energycle komprimációs technológiája a hab térfogatát 50:1 és 90:1 arányban csökkenti, azonnal megszüntetve a bontási és szállítási díjak hasonló százalékos csökkentését. A gyártók általában évente $40,000 és $120,000-t takarítanak meg a hulladékkezelésen.

Bevételt generáljon a újrahasznosított anyagokból

A sűrített habblokkok és ingók erős piaci áron értékesíthetők újrahasznosító műveleteknek. Ezek a vevők a újrahasznosított EPS-t építőanyagokká, képfalakká, korona díszekké, parkbancsokká és hőszigetelő panelekké alakítják. A Energycle ügyfelei általában évente $30,000 és $60,000 közötti bevételt generálnak a korábban elhelyezésre költeni kívánt hab értékesítéséből.

Egy berendezési elosztó ügyfele a működés első hat hónapjában $40,000 bevételt termelt újrahasznosított habból – átalakítva a hulladékkezelési költségvetést pirosból feketére.

Visszavonja a értékes gyárépületi helyiséget

A laza hab hatalmas tárolóteret fogyaszt. A komprimálás után a hab hegy egyetlen palettára csökken, amelyet könnyedén lehetséges raktározni. A gyártók száz vagy ezer négyzetméternyi értékes raktárhelyiséget vonhatnak vissza produktív használatra. Az üzemeltetési hatékonyság javulása önmagában is gyakran indokolja az eszköz beruházást.

Csökkentse a munkaerő és a kezelési költségeket

Munkaerővel történő habkezelés hatástalan és rendetlenségessé teszi. Az automatizált sűrűsítés megszünteti a többszöri utazást a konténerekhez, csökkenti a tisztítási időt, és lehetővé teszi a személyzet számára, hogy koncentráljon az értékesítő tevékenységekre. Vásárlóink jelentették, hogy a habkezelés munkájában 60-80% os csökkenést tapasztaltak.

Környezetvédelmi vezetés versenyelőnyök létrehozása

Proaktív módon teljesítse a szabályozási követelményeket

A gyártói felelősség és a szeméttelepek korlátozásának szabályozásai globálisan egyre szigorodnak. A hab újrahasznosításba való beruházás előnyt biztosít működése számára a szabályozási görbék előtt, miközben elkerüli a lehetséges bírságokat és működési zavarokat.

Elérje a vállalati fenntarthatósági elkötelezettségeket

A hab sűrűsítése mérhető környezeti métrikumokat biztosít a fenntarthatósági jelentésekhez: a szeméttelepekről elkerült tonnák, a szénlábnyom csökkentése és a zárt környezet részvétel. Ezek az adatai javítják a márka hírnevét és vonzóvá teszik az környezettudatos vásárlókat és partnereket.

Különbséget hozza vállalatának

Az igazi környezetvédelmi gondoskodást tanúsító gyártók versenyelőnyt nyernek azbeszerzési folyamatokban. Sok nagy vásárló mostantól előnyt biztosít az ellenőrzött újrahasznosítási programokkal és zárt környezet gyakorlatokkal rendelkező beszállítóknak.

Működési előnyök a költségmegtakarítás túl

Rugalmas feldolgozási képességek

Modern foam recycling equipment kezel több anyag típusát – EPS, EPE, XPS és EPP –, amely rugalmasságot biztosít, ahogy a termékpalettád fejlődik. A Energycle gépek mindenféle merev EPS csomagolási blokkot és rugalmas hab tömlőt is feldolgoznak, anélkül, hogy az eszközökön változtatnának.

Tiszta, biztonságos működés

A hideg préselési technológia működik anélkül, hogy megolvasztana, így kizárja a füstöt, szagokat és hőveszélyeket. Ez lehetővé teszi az eszközök telepítését különböző üzemhelyiségekben anélkül, hogy különleges szellőzés vagy környezeti kontrollra lenne szükség.

Bebizonyított megbízhatóság

A Energycle gépeket ipari környezetek és folyamatos működésre tervezték. Erős hidraulikus rendszerek, ipari minőségű motorok és masszív szerkezeti alkatrészek biztosítják évtizedekig tartó megbízható szolgálatást minimális leállítással.

Energycle ügyfelek valós eredményei

Egy angol habgyártó 450% kapacitásnövelést ér el

A Foam Products Ltd. 500.000 fontot fektetett egy integrált EPS újrahasznosítási és újratermelési rendszerbe. Az üzem növelte a termelési kapacitást 450% mértékben, miközben egyidejűleg 30% energia- és vízfelhasználást csökkentett. Az környezeti előnyök javították a piaci pozíciójukat, míg a kapacitásbővítés gyors megtérülést eredményezett.

Egy közép-amerikai építőipari vállalat átalakítja a hulladékkezelést

A guatemalai SISTEGUA építőanyaggyártó egy Energycle EPS összenyomót telepített, hogy kezelje a gyártási vonalakból származó növekvő hab hulladékot. A hulladékprobléma megoldása mellett az investment lehetővé tette egy közösségi újrahasznosítási tudatossági kampány indítását, amely megerősítette a közösségi kapcsolatokat és jövedelmet termelt a sűrített hab értékesítéséből.

US berendezéskiosztó vállalat a hulladékot jövedelommá alakítja

Egy berendezéskészlet-telep, amely hetente $1,000 USD-ot költett a hab hulladék eltávolítására, bevezette a Energycle sűrűségszabályozó berendezést. Hat hónap alatt $40,000 USD-ot termelt a hab értékesítésből, 2,000 négyzetméternyi raktárhelyiséget hozott vissza, és teljesen megszüntette a hulladékeltávolítási díjakat. A berendezés egy év alatt megtérítette magát.

Stratégiai megfontolások a legnagyobb megtérülés érdekében

Számítsd ki az egyedi megtérülési időszakodat

A befektetés megtérülése a jelenlegi hulladékeltávolítási költségeid, a hab mennyisége és a helyi piaci árak függvényében változik. A Energycle részletes pénzügyi elemzést nyújt, amely megmutatja a tervezett megtérülési időszakot – általában 12 és 24 hónap között, jelentős hab hulladékáramlás esetén.

Mérnöki csapatunk felméri a specifikus mennyiségeket és költségeket, hogy pontos megtakarítási és jövedelmi potenciált jelezzen a berendezés megvásárlása előtt.

Biztosítsd a visszanyert hab számára a lehetséges piacokat

A hab újrahasznosításának nyeresége megbízható vevők számára való eladásán múlik. A Energycle globális újrahasznosító hálózatokkal tart fenn kapcsolatokat, és összekapcsolhat téged a helyi vevőkkel. Segítünk a vásárlási megállapodások létrehozásában a berendezés telepítése előtt, biztosítva az azonnali jövedelmezőséget.

Tervezd meg az üzemeltetési integrációt

A hab újrahasznosításának sikere minimális, de fontos tervezést igényel. Gondold át a berendezés elhelyezését az anyagáramlás hatékonysága érdekében, az energiaigényt (általában 380V háromfázisú), és a személyzet képzési ütemezését. A Energycle ezek részleteit kezeli a telepítés során, biztosítva a zökkenőmentes indítást és gyors produktivitást.

Beruházás a képzés és a legjobb gyakorlatokba

Az eszköz teljesítménye a megfelelő működésen múlik. Komplex gyakorlati képzést kínálunk, amely működési eljárásokat, szokásos karbantartást, hibaelhárítást és biztonsági protokollt tartalmaz. Csapatod bátran maximalizálhatja a kapacitást és az eszköz élettartamát.

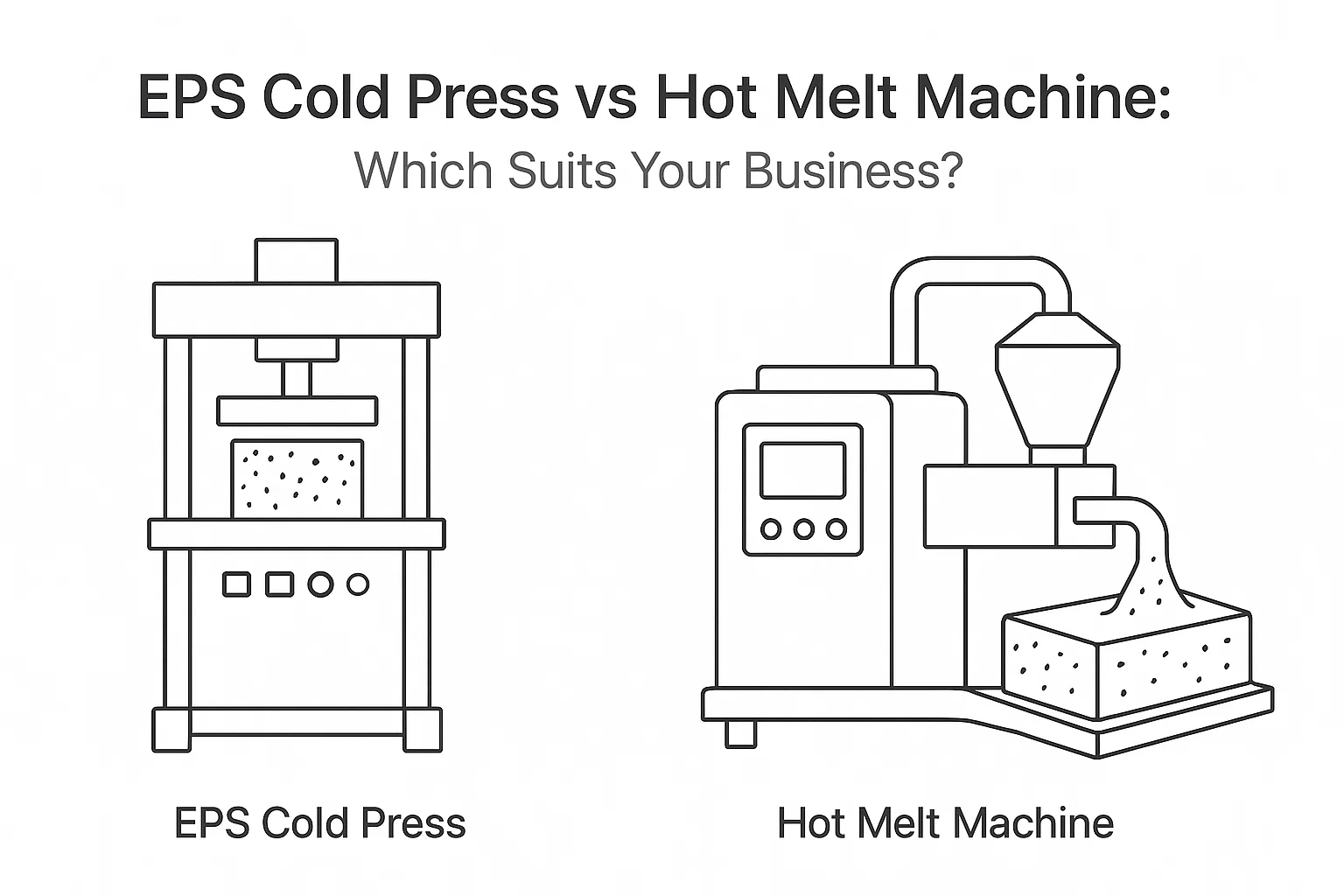

Forró olvadék és hideg préselési technológia közötti választás

Hideg prés Advantages

A hidraulikus hideg prés rendszerek kizárólag mechanikai nyomással préselik habot—nincs szükség melegítésre. Ez számos előnyt jelent:

- Alacsonyabb energiafogyasztás: 40-60% kevesebb energia, mint a melegolvasztásos rendszerek

- Simpler karbantartás: Kevesebb alkatrész és nincs melegítési elem

- Biztonságosabb működés: Nincs füst, szag vagy hőveszély

- Gyorsabb telepítés: Nincs speciális szellőztetési igény

A hideg prés berendezések a legtöbb alkalmazásra alkalmasak és kiváló préselési arányokat biztosítanak, akár 50:1-ig.

Melegolvasztás Maximális Sűrűséghez

A melegolvasztásos sűrűségszabályozók a legmagasabb préselési arányokat (90:1-ig) érhetik el, amikor a habot melegítik és olvasztják, hogy rendkívül sűrű tárgyakat hozzanak létre. Ezek a rendszerek maximalizálják a szállítási hatékonyságot azoknál az üzemeknél, amelyek nagyon nagy mennyiségű anyagot dolgoznak fel vagy távoli helyeken, ahol a logisztikai költségek csökkentése elengedhetetlen.

Energycle mindkét technológiát kínálja, így javasolhatjuk a legjobb megoldást az Ön specifikus igényei és gazdasági helyzetéhez.

A Energycle Partnerségi Előnye

Kiváló berendezés támogatás

Minden gépet reagáló technikai támogatással, könnyen elérhető alkatrészekkel és regionális szolgáltatási képességekkel támogatunk. Amikor Energycle-t választ, hosszú távú partnert kap, aki befektetett a Ön hulladékreciklás sikerébe – nem csak egy egyszeri beszállítót.

Testreszabott megoldások az Ön működéséhez

Minden létesítmény egyedi igényekkel rendelkezik. Az mérnöki csapatunk olyan megoldásokat tervez, amelyek pontosan illeszkednek az Ön hab típusához, mennyiségéhez, létesítmény korlátaihoz és lefelé irányuló célokhoz. Az eszközöket az Ön specifikus igényeire szabjuk, nem pedig a szabványos csomagokba kényszerítjük.

Profilozott globális tapasztalat

A Energycle hat kontinens gyártóinak szolgál, a kis regionális működésektől a nemzetközi vállalatokig. Az eszközök megbízhatóan működnek a különböző környezetekben és számos iparág hab hulladékát dolgozzák fel. Ez a tapasztalat biztosítja, hogy előre látjuk és kezeljük a lehetséges kihívásokat, mielőtt befolyásolnák az Ön működését.

Lépjen Akcióba a Hab Reciklás Beruházásán

A hab reciklás gazdasága megragadó: szüntesse meg a hulladéklerakási költségeket, hozzon létre új bevételt, helyet szerezzen a létesítményben, és erősítse meg környezetvédelmi hitelességét. Azoknál a gyártóknál, akik jelentős hab hulladékot termelnek, a kérdés nem az, hogy befektessenek-e a reciklás berendezésekbe, hanem milyen gyorsan hajtsák végre ezt.

A Energycle átlátható pénzügyi elemzéssel, bevált technológiával és kiterjedt támogatással egyszerűsíti a döntést. A csapatunk felméri az Ön specifikus helyzetét, javasolja a legjobb eszközbeállítást, előrejelzi a pénzügyi megtérülést, és biztosítja a sikeres bevezetést.

Kapcsolatba lépés a hab reciklás szakértőivel ma ingyenes konzultációra és testreszabott megtérülési elemzésre. Mutassuk be Önnek, hogyan befolyásolja a hab reciklás berendezés a nyereségét, miközben előrehalad a fenntarthatósági célokban.

Amikor a Energycle-vel partnerséget köt, nem csupán gépet vásárol – évtizedes reciklás szakértelembe, reagáló támogatást és mérnöki kiválóságot fektet be. Megértjük, hogy a sikere a megbízhatóan működő, ígéreteket tartó gazdasági eredményeket hozó és az Ön működésének fejlődésével együtt alkalmazkodó eszközökön múlik.

A világszerte működő gyártók bizalmát a Energycle elnyerte, hogy a hab hulladék kihívásait versenyelőnyvé alakítsa. Az Ön konzultációja az első lépés az őkhöz való csatlakozás felé.

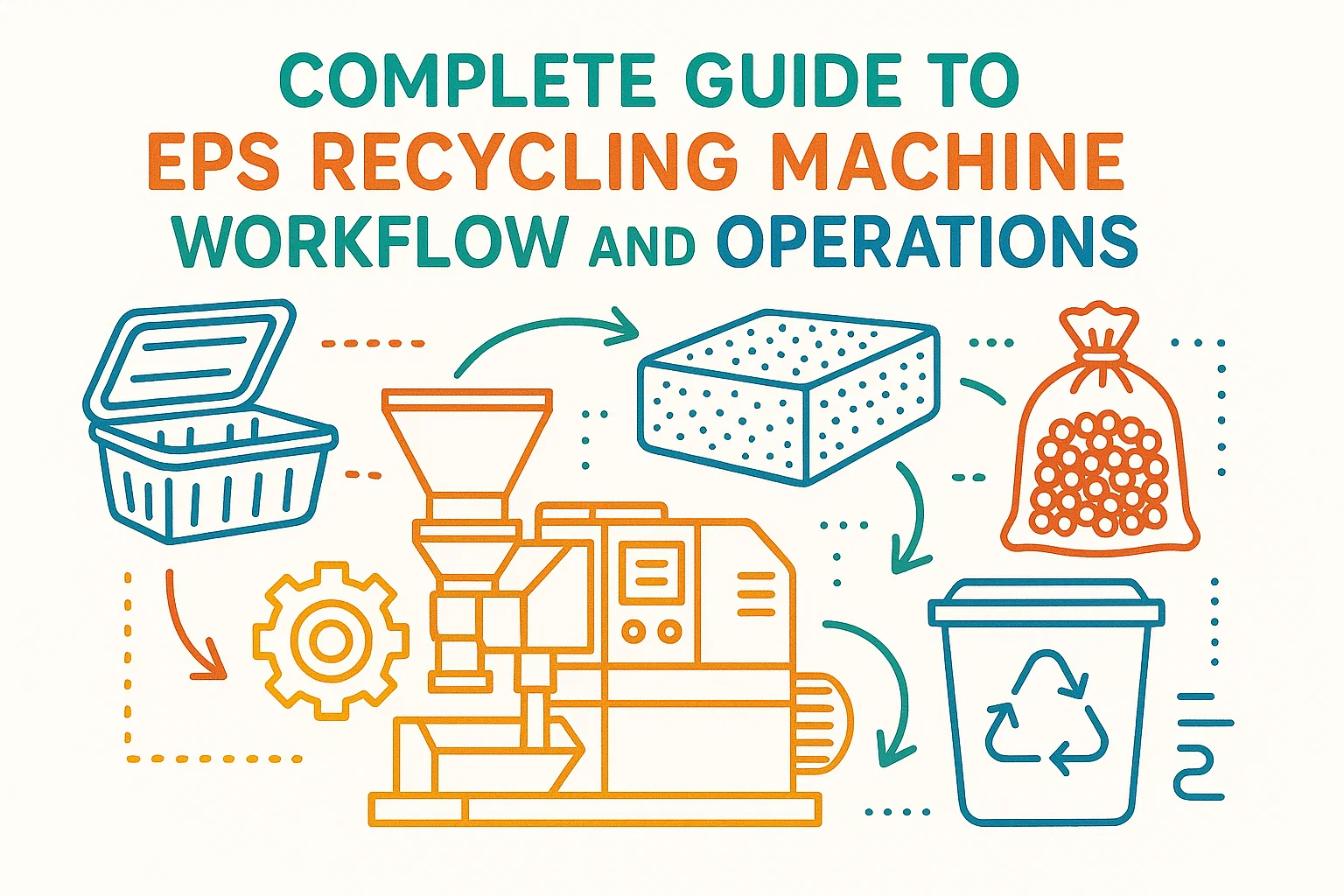

Hajlékony hulladék jelentős környezeti kihívást jelent azért, mert nagyobb térfogatú és lassan bomlik le. Fortunáltan mi innovatív megoldást kínálunk, amely a problémás hulladékot értékes, újrahasznosítható anyagokká alakítja. Ez a kimerítő útmutató bemutatja, hogyan működnek ezek a gépek, és miért elengedhetetlenek a fenntartható hulladékkezelés szempontjából., hab újrahasznosító gépek Innovatív megoldást kínálunk a problémás hulladék átalakításával értékes, újrahasznosítható anyagokká. Ez a kimerítő útmutató bemutatja, hogyan működnek ezek a gépek, és miért elengedhetetlenek a fenntartható hulladékkezelés szempontjából.

A hab hulladék újrahasznosítása egy gondosan megtervezett sorozat lépéseket tartalmaz, amelyek mindegyike kulcsfontosságú szerepet játszik az összes újrahasznosítási folyamatban.

Gyűjtés és szortírozás: Az hatékony újrahasznosítás alapja.

Az út kezdetén a habanyagok gyűjtése történik üzletekből, újrahasznosítási központokból és gyűjtőpontokból. Ez magában foglalja az expandált polisztirolt (EPS), amelyet gyakran Styrofoamként ismernek, valamint más hab típusokat, amelyeket csomagolásra, hőszigetelésre és fogyasztási termékekre használnak.

A megfelelő szortírozás elengedhetetlen ezen a szakaszban. Az különböző hab típusok különböző feldolgozási módot igényelnek, és a szennyeződések, mint például a celofán, címkék vagy vegyes anyagok jelentősen csökkenthetik az újrahasznosítási hatékonyságot. Az idő befektetése a anyagok megfelelő szétválasztásába biztosítja a simább feldolgozást és a magasabb minőségű kimenetet.

Méretcsökkentés: A nagyobb térfogat kezelhetővé tétele.

Miután szortírozva lett, a hab a daraboló vagy daráló gépekbe kerül, amelyek apróbb darabokra bontják. Ez a lépés megoldja a hab egyik legnagyobb kihívását: az extrém alacsony sűrűségét és nagyobb térfogatát.

Minden sorrendben rendszerezve, a hab a szalagokba kerül, majd daraboló vagy daráló gépekbe, amelyek apróbb darabokra bontják. Ez a lépés megoldja a hab egyik legnagyobb problémáját: az alacsony sűrűségét és nagyobb térfogatát.

A részecskék méretének csökkentésével ezek a gépek egy egységesebb anyagot hoznak létre, amely könnyebben kezelhető a további feldolgozási szakaszokban. A kisebb részecskék lehetővé teszik a jobb összenyomási arányokat a sűrűségtöbbszörözés során, ami végül javítja az egész újrahasznosítási művelet hatékonyságát.

Duzzasztás: A Kritikus Tranzició

A duzzasztás a hab szennyezés újrahasznosításának szíve. Hab újrahasznosító gépek Használjon speciális összenyomókat vagy duzzasztókat, amelyek hő és nyomás alkalmazásával jelentősen csökkentik a hab mennyiségét – gyakran 90% vagy ennél többet.

Néhány gép hőmérsékleti módszereket alkalmaz, kontrollált hő alkalmazásával puhítja és összenyomja a habot. Mások mechanikai összenyomást használnak, erős hidraulikus rendszerek segítségével összenyomják a anyagot sűrű blokkokká. Ez a transzformáció teszi a hab újrahasznosítását gazdaságilag lehetségesnek, mivel csökkenti a tárolási helyigényt és a szállítási költségeket akár 50-szer is.

Kivonatolás: Nyersanyagok Létrehozása a Gyártáshoz

Polisztirol hab és bizonyos más típusok esetében az extrudálás továbbviszi az újrahasznosítást. Ezek az előrehaladott gépek megolvasztják a összenyomott habot, és speciális formákon keresztül kényszerítik át, így egységes műanyag granulátumokat vagy egyedi profilokat hoznak létre.

A kapott granulátumok megfelelnek a gyártási alkalmazások specifikációinak, lehetővé téve, hogy őket új termékek alapanyagaként használják. Ez a folyamat lényegében visszahozza a habot az eredeti nyersanyag formájába, készen állva új életciklusának kezdetére.

Kimenet és Újrahasznosítás: A Ciklus Zárása

A hab újrahasznosításának végső kimenete több formában is létezik, mindegyiknek megvan a saját alkalmazása:

Duzzasztott blokkok vagy ingók Műanyag granulátumok építési projektekben, zajszigetelő alkalmazásokban és szállító konténerekben használt könnyű töltőanyagként, valamint távolságtartóként. Az egyenletes sűrűségük és alakjuk miatt könnyen kezelhetők és szállíthatók.

Műanyag granulátumok az új termékek alapját képezik, beleértve a képfalakat, csúszkát, irodai felszereléseket, és akár új habtermékeket is. Sok gyártó aktívan keresi a újrahasznosított hab granulátumokat a prémium alapanyagok fenntartható alternatívaként.

Testreszabott extrudált profilok specifikus alkalmazásokhoz közvetlenül létrehozhatók, így elkerülhetők a további gyártási lépések, és csökkenthető az általános gyártási költségek.

Habszilárdító berendezések típusai

Az különböző géptípusok megértése segíti a vállalkozásoknak abban, hogy kiválasszák a megfelelő berendezést igényeikhez.

Szakaszolók és darabolók

Ezek a gépek kizárólag a méretcsökkentésre összpontosítanak és általában a nagyobb újrahasznosítási műveletek első lépéseiként szolgálnak. Ideálisak azok a létesítmények számára, amelyek nagy mennyiségű vegyes hab hulladékot dolgoznak fel.

tömörítőgépek

A tömítők gépeinek mechanikus nyomással csökkentik a hab térfogatát anélkül, hogy megolvadnának. Ideálisak azok a vállalkozások számára, amelyek rendszeresen hab hulladékot termelnek, de nincs elég helyük egy teljes újrahasznosítási vonalnak. A tömített anyagot aztán el lehet szállítani olyan létesítményekhez, amelyek rendelkezenek fejlettebb feldolgozó berendezésekkel.

Sűrítők

A sűrűségtöbbszörzők hő és mechanikus nyomás kombinációjával hoznak létre rendkívül sűrű blokkokat vagy lemezeket. Ezek a gépek nagyobb összenyomási arányokat kínálnak, mint a hideg tömítők, és könnyebben tárolható, valamint hosszú távú szállításra alkalmas terméket állítanak elő.

Extruderek

Keverők az egyik legfejlettebb habújavítási technológia képviselői, amelyek a anyagot olvasztják és újraformázzák granulátumokká vagy profilokká, amelyek már a gyártásra készülnek. Bár nagyobb előzetes befektetést igényelnek, a legmagasabb értékű kimenetet biztosítják, és elengedhetetlenek azok számára, akik zárt körű hulladékgyűjtési rendszereket szeretnének létrehozni.

Miért fontos a habújavítás?

Környezetvédelem

A habújavítási hulladék óriási helyet foglal el a szeméttelepeken, és több száz éven át is fennmaradhat anélkül, hogy leépülne. A habújavítás révén jelentősen csökkenthetjük a hulladék mennyiségét, amely el kell távolítani, és megelőzhetjük, hogy káros anyagok halmozódjanak fel környezetünkben.

Erőforrás-megőrzés

Minden megújított habújavítási tonna csökkenti a prémium kőolaj-alapú polimerek iránti keresletet. Ez végtelen természeti erőforrásokat takarít meg, és csökkenti az alapanyagok kitermelése és feldolgozása körül fellépő környezeti terheket.

Gazdasági lehetőségek

A hulladékgyűjtés létrehozhatőségi gazdasági értéket. A vállalkozások bevételt termelhetnek az anyagokból, amelyeket korábban hulladékkezelési költségekkel fizettek ki. A megújított habújavítási piac folyamatosan növekszik, és egyre nagyobb keresletet tapasztalnak a fenntartható anyagok kereső gyártók részéről.

Támogatja a zárt körű gazdaság céljait

Hab újrahasznosító gépek Segít az üzleteknek áttérni a lineáris "felvenni-gyártani-eltudni" modellekből a zárt rendszerre, ahol a anyagok folyamatosan ciklik a használat, helyreállítás és újratermelés során. Ez az eljárás egyezik a globális fenntarthatósági kezdeményezésekkel és egyre szigorúbb környezetvédelmi szabályokkal.

Az implementáció kulcsfontosságú megfontolásai

Berendezések kiválasztása

Válassza ki a berendezéseket a specifikus hab típusok, feldolgozási mennyiség és térbeli korlátok alapján. Gondolja át, hogy egyetlen gépre vagy integrált hulladékkezelési vonalra van szüksége, és értékelje mind a berendezési költségeket, mind a hosszú távú működési hatékonyságot.

Személyzet képzése

A megfelelő képzés biztosítja a biztonságos és hatékony működést, valamint maximalizálja a berendezések élettartamát. Az operátoroknak meg kell érteniük a szedési követelményeket, a biztonsági protokollt és az alapvető hibakeresési eljárásokat.

Rendszeres karbantartás

Hozzon létre megelőző karbantartási ütemtervet a gépek zökkenőmentes működéséhez. A rendszeres tisztítás, kenés és ellenőrzés megelőzi a költséges meghibásodásokat és biztosítja a folyamatos kimeneti minőség egyenletesét.

Minőségellenőrzés

Hozzon létre eljárásokat a kimeneti minőség ellenőrzésére. Az egyenletes sűrűség, a minimális szennyezés és a megfelelő méret biztosítja, hogy a újrahasznosított anyagok megfeleljenek a piaci előírásoknak és magas áron értékesíthetők legyenek.

Gyakran ismételt kérdések

Milyen típusú habot lehet újrahasznosítani ezekben a gépekben?

Többnyire hab újrahasznosító gépek bővített polisztirol (EPS), extrudált polisztirol (XPS) és polietilén habot kezel. Minden géptípus specifikus képességekkel rendelkezik, így fontos, hogy a berendezést a hab típusokhoz igazítsa. Néhány előrehaladott rendszer több habfajtát is képes feldolgozni, míg mások specifikus anyagokra specializálódnak a legnagyobb hatékonyság érdekében.

Mennyi helyre csökkentheti a hab újrahasznosítási gépek a mennyiséget?

A modern hab újrahasznosítási berendezések általában 90-98% mennyiségre csökkentik a hab mennyiségét, a géptípus és a feldolgozási módszer függvényében. A hideg tömítők általában elérnek 40:1 és 50:1 összehajtási arányt, míg a melegolvasztó tömítők és extruderek elérhetik a 90:1 arányt vagy ennél nagyobbat. Ez a jelentős csökkentés gazdaságos tárolást és szállítást tesz lehetővé.

Milyen az ROI idővonal a hab újrahasznosítási berendezésekbe történő befektetés esetén?

A befektetési megtérülés a hab hulladék mennyiségétől, a berendezési költségektől és a helyi piaci körülményektől függően változik. Az jelentős hab mennyiséget feldolgozó vállalkozások gyakran 1-3 éves megtérülési időszakot tapasztalnak a hulladék eltávolítási költségek csökkentése és a újrahasznosított anyagok eladásából származó bevétel révén. A kisebb működéseknél hosszabb idő alatt is pozitív megtérülést érhetnek el.

Mérheti-e a újrahasznosított hab a szennyezett anyag minőségét?

Igen, a megfelelően feldolgozott újrahasznosított hab sok alkalmazásban megfelelhet a szennyezett anyag minőségének. A kulcs a megfelelő szedés, szennyezés ellenőrzése és a feldolgozási paraméterek. Bár néhány magas specifikációs alkalmazás még mindig szennyezett anyagot igényel, az újrahasznosított hab kiválóan használható építőanyagokban, új csomagolásban, fogyasztási termékekben és sok gyártási alkalmazásban.

Milyen a hab újrahasznosítási gépek fő üzemeltetési költségei?

Az üzemeltetési költségek az elektromosság (a legnagyobb változó költség), a karbantartási alkatrészek, a munkaerő és az időnkénti javítások. Az energiahatékony modellek csak néhány centet igényelnek a fontra. A rendszeres megelőző karbantartás minimalizálja az váratlan javítási költségeket. A legtöbb vállalkozás megtalálja, hogy az üzemeltetési költségek meghaladják a hulladék eltávolítási megtakarításokat és az anyag eladásából származó bevételt, így a hab újrahasznosítása idővel rendkívül gazdaságos.