Sblocca l'efficienza: la tua guida definitiva per scegliere la dimensione corretta dello schermo del granulatore di plastica

Per gli acquirenti di apparecchiature industriali, gli ingegneri e il personale tecnico addetto alla lavorazione e al riciclaggio delle materie plastiche, il granulatore è un pilastro fondamentale. Ma la sua efficienza e la qualità del prodotto finale, ovvero il macinato, dipendono in modo cruciale da un componente spesso trascurato: il setaccio. Scegliere la dimensione corretta del setaccio del granulatore non è solo un dettaglio marginale; è una decisione che influisce sulla produttività, sulla consistenza delle particelle, sul consumo energetico e persino sulla durata delle apparecchiature.

Questa guida ti illustrerà tutto ciò che devi sapere per prendere una decisione consapevole, assicurandoti di scegliere la dimensione dello schermo ottimale per la tua specifica applicazione. Cominciamo!

Cos'è uno schermo granulatore e perché è così importante?

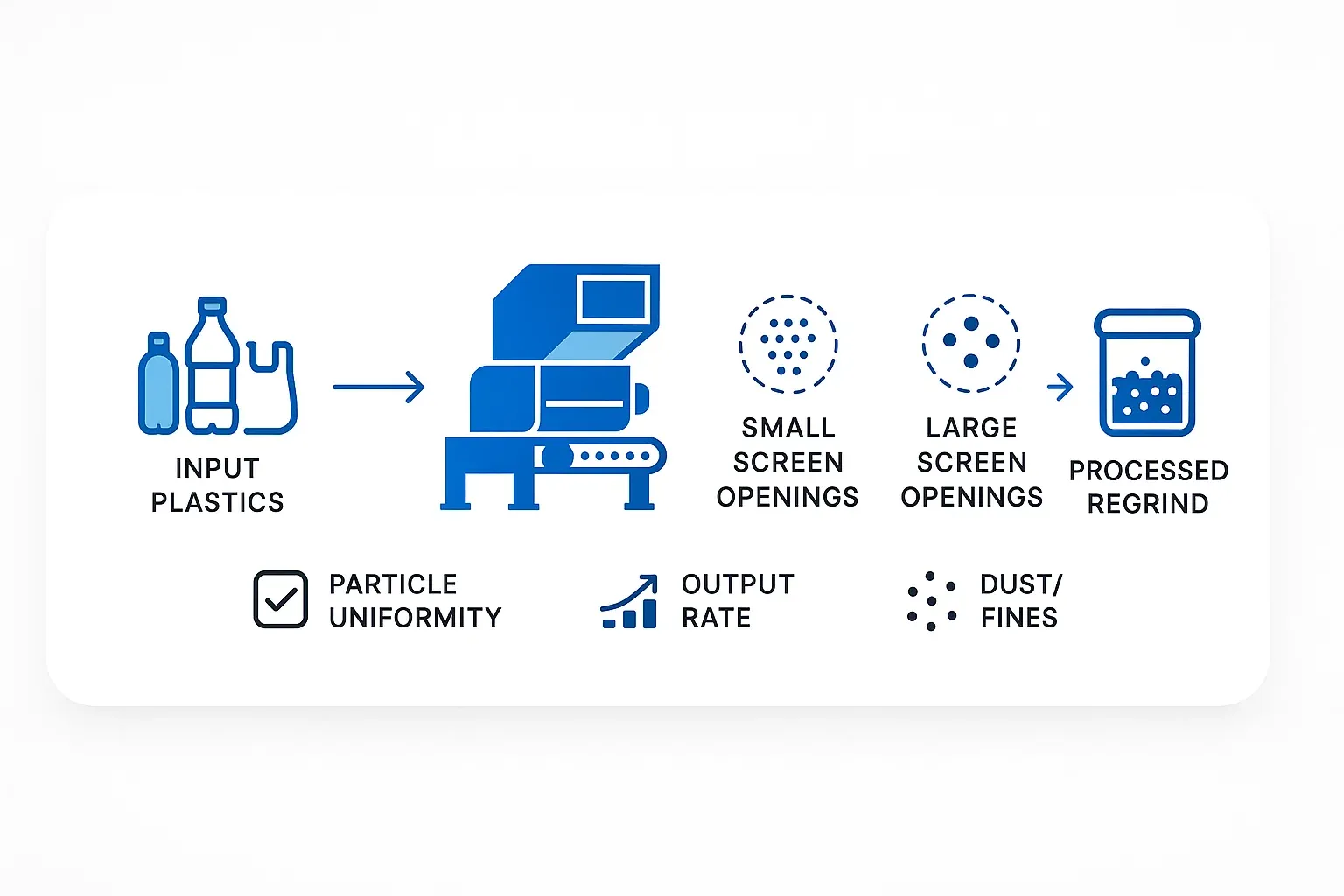

Nel suo nucleo, un granulatore di plastica Riduce le dimensioni di scarti di plastica, canali di colata, scarti di spurgo o parti di scarto in particelle più piccole e uniformi chiamate "rimacinato". Il setaccio del granulatore, in genere una lamiera o una piastra metallica perforata, è posizionato sotto la camera di taglio. Mentre le lame del rotore tagliano la plastica, il materiale viene forzato attraverso i fori del setaccio.

Le funzioni principali dello schermo sono:

- Per controllare il dimensione massima delle particelle del rimacinato. Il materiale rimane nella camera di taglio finché non è abbastanza piccolo da passare attraverso le aperture del setaccio.

- Per contribuire alla uniformità del macinato.

Perché questo è fondamentale?

- Qualità del macinato: Le dimensioni e la consistenza del macinato influiscono direttamente sulla sua riutilizzabilità nei processi successivi (ad esempio, stampaggio a iniezione, estrusione). Particelle incoerenti o sovradimensionate possono causare problemi di lavorazione, mentre particelle fini eccessive possono causare problemi di movimentazione del materiale e incongruenze nella fusione.

- Capacità produttiva ed efficienza: Le dimensioni del setaccio influenzano la velocità di uscita del materiale dalla camera di taglio. Un setaccio di dimensioni non idonee può creare colli di bottiglia, ridurre la produttività e aumentare il consumo energetico.

- Usura dell'attrezzatura: Un setaccio non abbinato correttamente può causare una maggiore usura delle lame e del setaccio stesso, oltre a sottoporre il motore e i componenti di azionamento del granulatore a sollecitazioni eccessive.

Fattori chiave che influenzano la scelta delle dimensioni dello schermo del granulatore

Scegliere la dimensione giusta dello schermo è un gioco di equilibri. Ecco i principali fattori da considerare:

-

Dimensione finale desiderata delle particelle (specifiche di macinazione):

Questo è spesso il punto di partenza. Quali dimensioni di macinato richiede il processo a valle? Se si reintroduce il macinato nel materiale vergine per lo stampaggio, in genere deve essere simile per dimensioni e forma ai pellet vergini per garantire una fusione e un flusso uniformi.

Regola generale: Il diametro del foro del vaglio è generalmente leggermente superiore alla dimensione massima desiderata delle particelle. Ad esempio, un foro del vaglio da 10 mm potrebbe produrre particelle principalmente di dimensioni comprese tra 8 e 10 mm.

-

Tipo di materiale plastico in lavorazione:

- Plastiche dure e fragili (ad esempio PS, SAN, acrilico): Questi materiali si fratturano facilmente. Potresti riuscire a utilizzare un setaccio più vicino alla dimensione delle particelle desiderata. Tuttavia, possono anche essere abrasivi.

- Materie plastiche morbide e flessibili (ad esempio LDPE, film PP, TPE): Questi materiali possono essere difficili da lavorare. Tendono ad allungarsi e deformarsi anziché frantumarsi. Potrebbero essere necessari fori di setaccio più piccoli per garantire un taglio efficace, ma questo può ridurre la produttività e aumentare l'accumulo di calore. I "granulatori a film" specializzati spesso presentano design di setaccio specifici.

- Plastiche resistenti e antiurto (ad esempio PC, ABS, nylon): Questi richiedono più energia per la granulazione. La selezione del setaccio deve bilanciare la dimensione delle particelle con la capacità del granulatore di trattare il materiale in modo efficiente senza calore eccessivo o particelle fini.

-

Dimensioni e forma del materiale in ingresso:

- Parti ingombranti (ad esempio, spurghi, parti stampate di grandi dimensioni): Inizialmente, si potrebbe prendere in considerazione l'utilizzo di setacci più grandi e aperti per consentire al materiale di essere "morso" dai coltelli, ma la granulometria finale rimane fondamentale. Per pezzi molto grandi potrebbe essere necessaria una pre-triturazione.

- Canali e canali di colata: In genere sono più facili da elaborare.

- Pellicola e foglio: Può avvolgersi attorno al rotore se non gestito correttamente. Le dimensioni del setaccio e la configurazione delle lame sono fondamentali.

- Portata richiesta (kg/ora o libbre/ora):

In genere, i fori più grandi del setaccio consentono una maggiore produttività poiché il materiale esce più rapidamente dalla camera di taglio.

Fori più piccoli del setaccio fanno sì che il materiale rimanga più a lungo nella camera, riducendo la produttività e potenzialmente aumentando la quantità di particelle fini e il calore. È necessario bilanciare la granulometria desiderata con le esigenze di produzione.

-

Progettazione del rotore del granulatore e configurazione dei coltelli:

- Rotore aperto: Ideale per materiali sensibili al calore e parti ingombranti, in quanto consente un maggiore flusso d'aria.

- Rotore chiuso (solido): Fornisce maggiore potenza di taglio per i materiali più resistenti.

- Numero di coltelli del rotore e del letto: Un maggior numero di coltelli comporta in genere più tagli per giro, il che può consentire fori del setaccio leggermente più grandi, ottenendo comunque particelle di dimensioni inferiori.

- Spazio tra i coltelli: Per un taglio efficiente è fondamentale che la fessura tra i coltelli sia impostata correttamente e funzioni in sinergia con lo schermo.

-

Livello accettabile di sanzioni:

Le "particelle fini" sono particelle o polveri molto piccole. Una quantità eccessiva di fini può causare problemi nei processi a valle.

Fori del setaccio più piccoli, soprattutto con materiali morbidi o sensibili al calore, possono talvolta portare a un aumento delle polveri sottili a causa della macinazione eccessiva e dell'accumulo di calore.

Comprensione delle forme e dei modelli dei fori dello schermo

Sebbene i fori rotondi siano i più comuni, esistono altre opzioni:

- Fori rotondi: Offrono una buona forma delle particelle e rappresentano lo standard industriale per la maggior parte delle applicazioni. Offrono una buona resistenza.

- Fori quadrati: Meno comune, può talvolta offrire una produttività leggermente superiore per una determinata area aperta, ma può comportare particelle meno uniformi o più "code" sulle particelle.

- Modelli sfalsati vs. modelli dritti: I modelli sfalsati (in cui i fori nelle file adiacenti sono sfalsati) garantiscono in genere una migliore resistenza dello schermo e un'usura più uniforme rispetto ai modelli a file dritte.

IL percentuale di area aperta (l'area totale dei fori rispetto all'area totale del setaccio) è anch'esso un fattore critico. Una maggiore area aperta generalmente si traduce in una maggiore produttività, ma può anche ridurre la resistenza del setaccio.

L'impatto delle dimensioni dello schermo: un rapido confronto

Per fare un esempio, consideriamo le tendenze generali:

| Caratteristica | Fori dello schermo più piccoli (ad esempio, 6-8 mm) | Fori dello schermo più grandi (ad esempio, 10-15 mm+) |

|---|---|---|

| Dimensione delle particelle | Più piccolo, più uniforme | Più grandi, potenzialmente meno uniformi |

| Capacità di produzione | Inferiore | Più alto |

| Generazione di multe | Potenzialmente più alto (se si macina troppo) | Generalmente inferiore |

| Consumo energetico | Potenzialmente più elevato per unità di output | Generalmente inferiore per unità di output |

| Accumulo di calore | Più alto | Inferiore |

| Idoneità | Applicazioni che necessitano di macinazione fine | Riduzione dell'ingombro, specifiche meno critiche |

Consigli pratici per scegliere e ottimizzare lo schermo

- Consultare il produttore del granulatore: Sono la tua prima risorsa migliore. Fornisci loro dettagli sul materiale, sul modulo di input e sul risultato desiderato.

- Inizia con una raccomandazione standard: In caso di dubbi, iniziare con una dimensione comunemente utilizzata per il tipo di materiale in uso (ad esempio, 8 mm o 10 mm per molte plastiche rigide).

- Prova, prova, prova! Il modo migliore per trovare lo schermo ottimale è attraverso test empirici. Eseguite prove con schermi di diverse dimensioni e analizzate:

- Distribuzione granulometrica delle particelle di macinato (analisi del setaccio)

- Tasso di produttività

- Presenza di multe

- Temperatura dell'alloggiamento del granulatore e del macinato

- Assorbimento in ampere del motore

- Considera una gamma di schermi: Spesso è utile avere a disposizione diverse dimensioni di setacci, soprattutto se si lavorano materiali diversi o le specifiche di macinazione cambiano.

- Evita di scegliere dimensioni troppo piccole inutilmente: L'utilizzo di uno schermo molto più piccolo del necessario riduce significativamente la produttività e aumenta l'usura e il consumo di energia.

- Evita di andare troppo grande: Ciò darà luogo a particelle di grandi dimensioni che potrebbero risultare inutilizzabili o causare problemi a valle.

- Ispezionare e manutenere regolarmente gli schermi: Schermi usurati, danneggiati o ostruiti riducono drasticamente le prestazioni. Sostituiscili quando necessario.

- Assicurarsi che gli schermi siano installato correttamente e in modo sicuro.

Conclusione: lo schermo giusto è la chiave per il successo della granulazione

La scelta della dimensione corretta del setaccio del granulatore per plastica è fondamentale per ottimizzare le operazioni di lavorazione e riciclo della plastica. Considerando attentamente il tipo di materiale, la granulometria desiderata, le esigenze di produttività e le capacità del granulatore, è possibile selezionare un setaccio che fornisca un macinato di alta qualità, massimizzi l'efficienza e riduca al minimo i costi operativi.

Non sottovalutare la potenza di questo componente dall'aspetto semplice. Un setaccio ben scelto, abbinato a una corretta manutenzione del granulatore, darà i suoi frutti nel lungo periodo. In caso di dubbi, consulta sempre il fornitore dell'attrezzatura o un esperto di granulazione. Puoi anche esplorare la nostra gamma di granulatori di plastica per vedere le opzioni disponibili e assicurarti di fare la scelta migliore per le tue esigenze specifiche.