Notizie sul riciclaggio

Nel mondo in continua evoluzione del riciclaggio industriale, comprendere i principi fondamentali dei macchinari è fondamentale per selezionare l'attrezzatura giusta per le proprie attività. Una di queste attrezzature è la Macchina per pressatura a freddo EPS – uno strumento essenziale per il riciclo efficiente della schiuma di polistirene espanso (EPS). L'EPS è ampiamente utilizzato negli imballaggi e nell'edilizia, ma il suo smaltimento pone sfide ambientali significative a causa della sua natura leggera e ingombrante. Macchina per pressatura a freddo EPS fornisce una soluzione sostenibile compattando e riciclando questo materiale in una forma più gestibile.

Questo articolo fornisce una spiegazione dettagliata del funzionamento della macchina per la pressatura a freddo dell'EPS, esplorandone le caratteristiche, le applicazioni e i vantaggi che offre alle operazioni di riciclaggio industriale.

Cos'è una macchina per pressatura a freddo EPS?

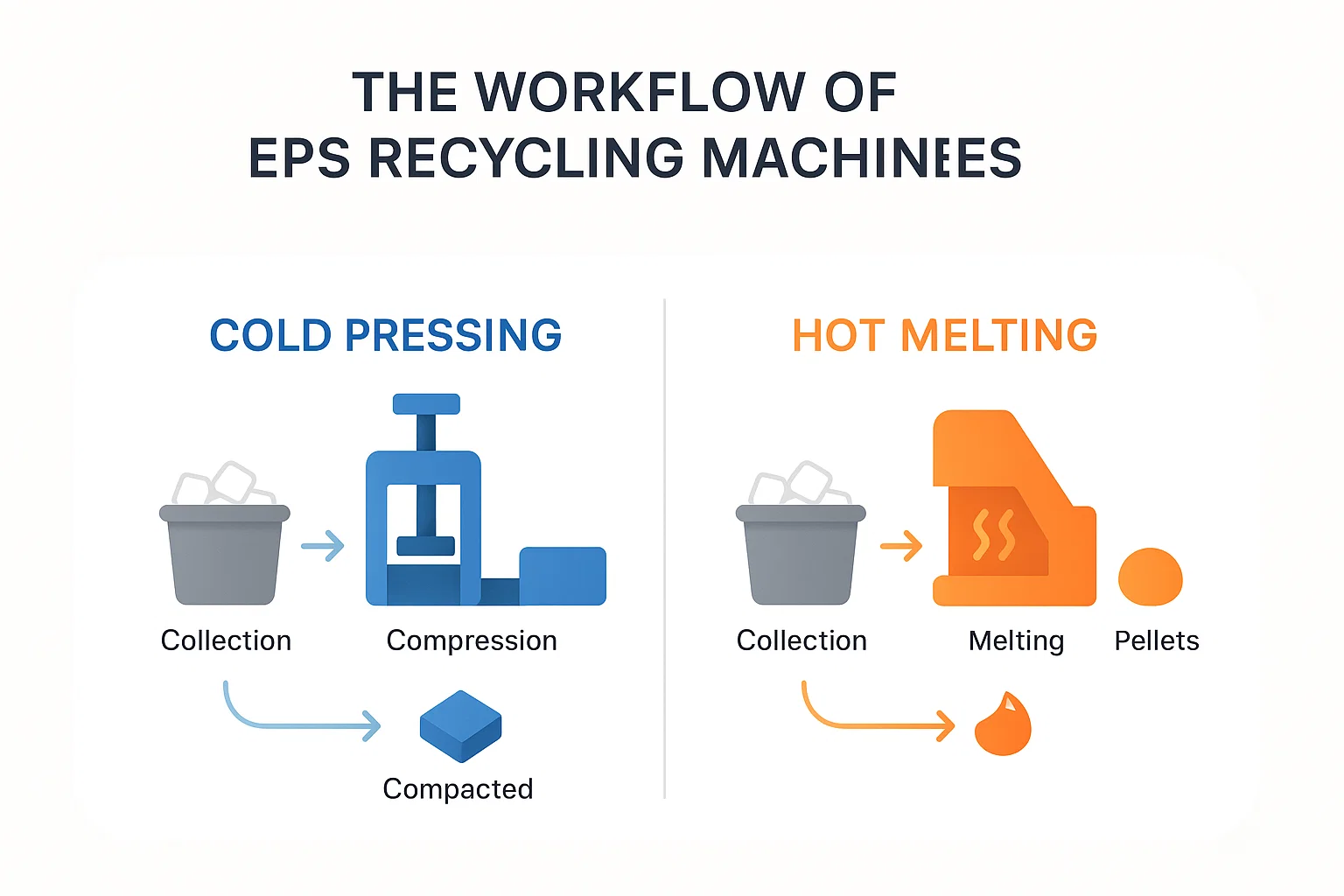

UN Macchina per pressatura a freddo EPS è un macchinario per il riciclaggio specificamente progettato per comprimere e riciclare i rifiuti di schiuma EPS. Utilizza un processo di pressatura meccanica che funziona senza bisogno di calore, rendendolo più efficiente dal punto di vista energetico ed ecologico rispetto ad altri metodi. Il processo contribuisce a ridurre il volume dei rifiuti di schiuma EPS, trasformandoli in una forma compatta che può essere riutilizzata in produzione o ulteriormente trasformata in altri prodotti.

Caratteristiche principali:

- Tecnologia di spremitura a freddo: Utilizza la pressione anziché il calore per comprimere la schiuma EPS.

- Efficienza energetica: Consuma meno energia rispetto ai metodi termici.

- Compatto e robusto: Gestisce in modo efficiente grandi volumi di rifiuti di EPS.

Per maggiori informazioni su come queste macchine possono semplificare il processo di riciclaggio EPS, visita il nostro Macchina per pressatura a freddo della schiuma EPS pagina.

Il principio di funzionamento della macchina per pressatura a freddo EPS

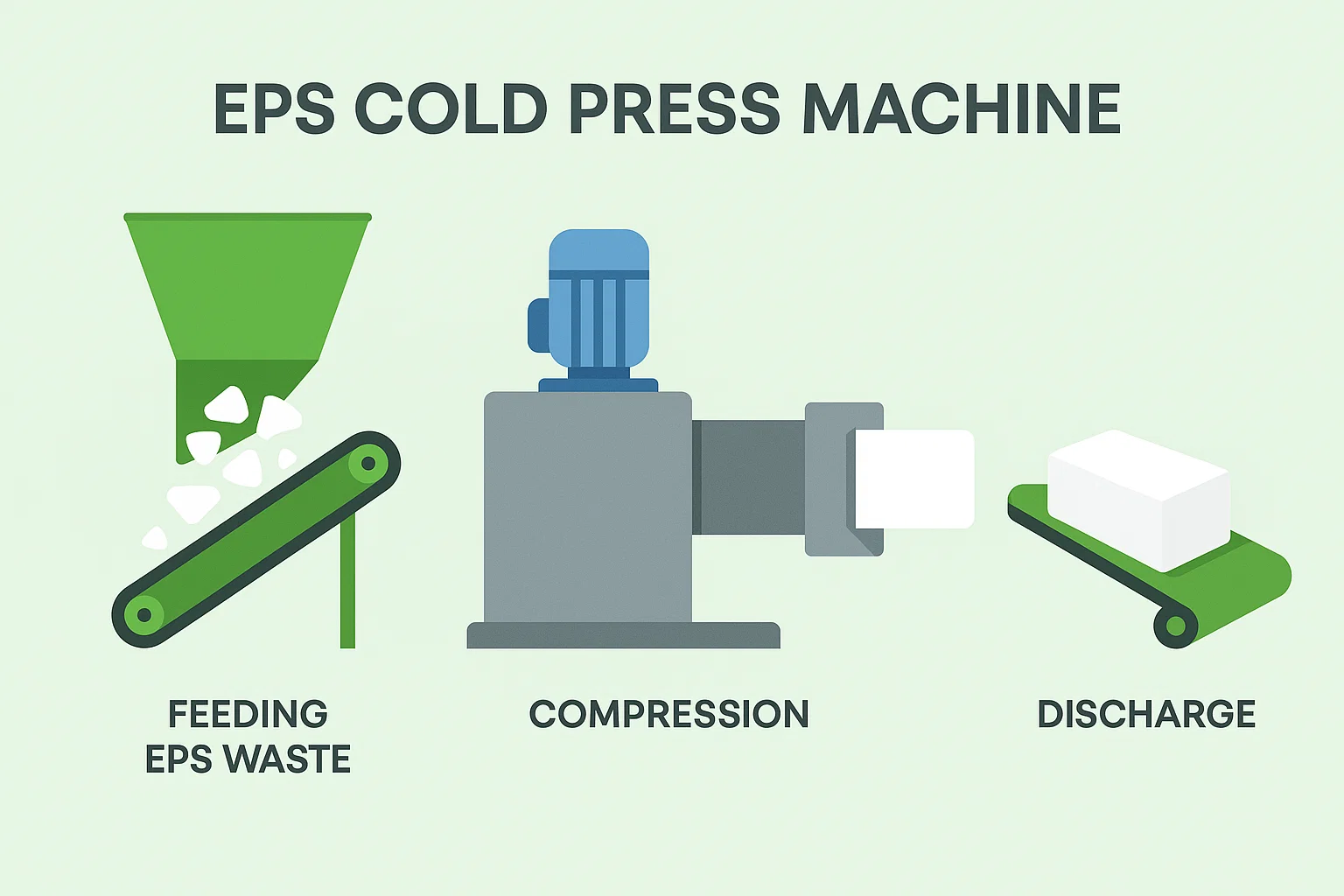

Il principio di funzionamento di una Macchina di Pressione Fredda EPS è radicato nel suo funzionamento semplice ma efficace. Facciamolo capire meglio dividendo il processo in fasi chiave:

1. Alimentazione degli scarti di schiuma EPS

Il processo inizia con l'inserimento degli scarti di schiuma EPS nella macchina. Possono essere inclusi diversi tipi di prodotti in EPS, come materiali da imballaggio, materiali isolanti e scarti edili. La schiuma viene solitamente sminuzzata in pezzi più piccoli o blocchi per essere inserita nella tramoggia della macchina.

2. Processo di compressione

Una volta caricata nella tramoggia, la schiuma viene trasferita nella camera di pressatura, dove avviene l'azione principale. La schiuma EPS viene sottoposta ad alta pressione tramite un sistema di pressatura meccanica. Durante questa fase, la schiuma viene compattata e l'aria contenuta nel materiale viene espulsa, riducendone significativamente il volume.

Il sistema idraulico della macchina garantisce che la pressione applicata sia costante e regolabile in base alle specifiche esigenze del tipo e della quantità di schiuma.

3. Modellazione e formatura

Dopo la compressione, il materiale EPS viene spesso modellato in blocchi o balle compatte. Questi blocchi sono più facili da maneggiare, immagazzinare e trasportare, rendendoli molto più efficienti per il riciclaggio e il riutilizzo. I blocchi compattati presentano inoltre una superficie ridotta, il che li rende più ecocompatibili in caso di smaltimento o ulteriore lavorazione.

4. Scarico

Una volta compattata in blocchi o balle, la schiuma EPS viene scaricata dalla macchina. Queste forme compresse di EPS sono pronte per ulteriori lavorazioni, come l'utilizzo nella produzione di nuovi prodotti o l'avvio a tecniche di riciclaggio più avanzate.

Vantaggi dell'utilizzo di macchine per pressatura a freddo EPS

IL Macchina per pressatura a freddo EPS offre una serie di vantaggi, rendendolo uno strumento prezioso per le industrie che cercano di gestire in modo efficiente i rifiuti EPS:

- Impatto ambientale: Riciclando la schiuma EPS, la macchina contribuisce a ridurre i rifiuti che spesso finiscono in discarica. Il processo di pressatura a freddo è anche più ecologico, consumando meno energia rispetto ai metodi termici.

- Conveniente: Gli scarti di EPS possono accumularsi rapidamente in settori come l'imballaggio e l'edilizia. Comprimendo la schiuma, le aziende possono ridurre lo spazio necessario per lo stoccaggio, con conseguente risparmio sui costi di gestione dei rifiuti.

- Miglioramento dell'efficienza del riciclaggio: La schiuma EPS, una volta compattata, può essere lavorata e riutilizzata più facilmente nei processi produttivi, chiudendo il ciclo degli sprechi e favorendo la sostenibilità.

- Manutenzione minima: Il processo di pressatura a freddo riduce l'usura dei macchinari rispetto ai metodi basati sul calore, con conseguenti minori costi di manutenzione.

Applicazioni delle macchine per la pressatura a freddo dell'EPS

Le presse a freddo per EPS sono estremamente versatili e possono essere utilizzate in vari settori che gestiscono grandi volumi di scarti di EPS. Alcune delle principali applicazioni includono:

- Settore dell'imballaggio: L'EPS è comunemente utilizzato nei materiali di imballaggio, in particolare per i beni fragili. La pressa a freddo aiuta a comprimere i materiali di imballaggio di scarto per facilitarne il riciclaggio.

- Settore edile: L'EPS viene utilizzato come materiale isolante nel settore edile. La pressa a freddo consente un riciclaggio efficiente degli scarti di materiale isolante.

- Elettronica: Molti prodotti elettronici sono imballati con schiuma EPS per evitare danni durante il trasporto. Riciclare questa schiuma con una pressa a freddo riduce gli sprechi e promuove la circolarità nella catena di approvvigionamento.

Considerazioni chiave nella scelta di una macchina per la pressatura a freddo EPS

Quando si acquista una macchina per la pressatura a freddo EPS per le proprie attività, è necessario considerare diversi fattori per assicurarsi di scegliere il modello giusto per le proprie esigenze:

- Capacità della macchina: Assicurarsi che la macchina sia in grado di gestire il volume di rifiuti EPS generati dalla struttura.

- Consumo energetico: Per ridurre i costi operativi, optare per macchine che offrono elevata efficienza e basso consumo energetico.

- Durata e manutenzione: Cercate macchine robuste che richiedono una manutenzione minima e sono costruite per durare in condizioni di lavoro gravose.

- Facilità d'uso: Per aumentare la produttività, scegli una macchina con comandi intuitivi e complessità operativa minima.

Conclusione

IL Macchina per pressatura a freddo EPS è una risorsa preziosa nel panorama del riciclaggio industriale, offrendo una soluzione efficiente ed ecologica per i rifiuti di schiuma EPS. Comprendendone il principio di funzionamento, le caratteristiche e i vantaggi, è possibile prendere una decisione consapevole nella scelta dei macchinari per il riciclaggio per le proprie attività.

Energycle fornisce alta qualità Macchine per pressatura a freddo EPSProgettata per semplificare i processi di riciclaggio offrendo prestazioni eccellenti ed efficienza energetica. Se stai cercando di ridurre i rifiuti, migliorare la sostenibilità e risparmiare sui costi operativi, questa macchina potrebbe essere la soluzione ideale per la tua attività.

Per maggiori informazioni sulle nostre macchine per la pressatura a freddo EPS, visita Macchina per pressatura a freddo della schiuma EPS Energycle.

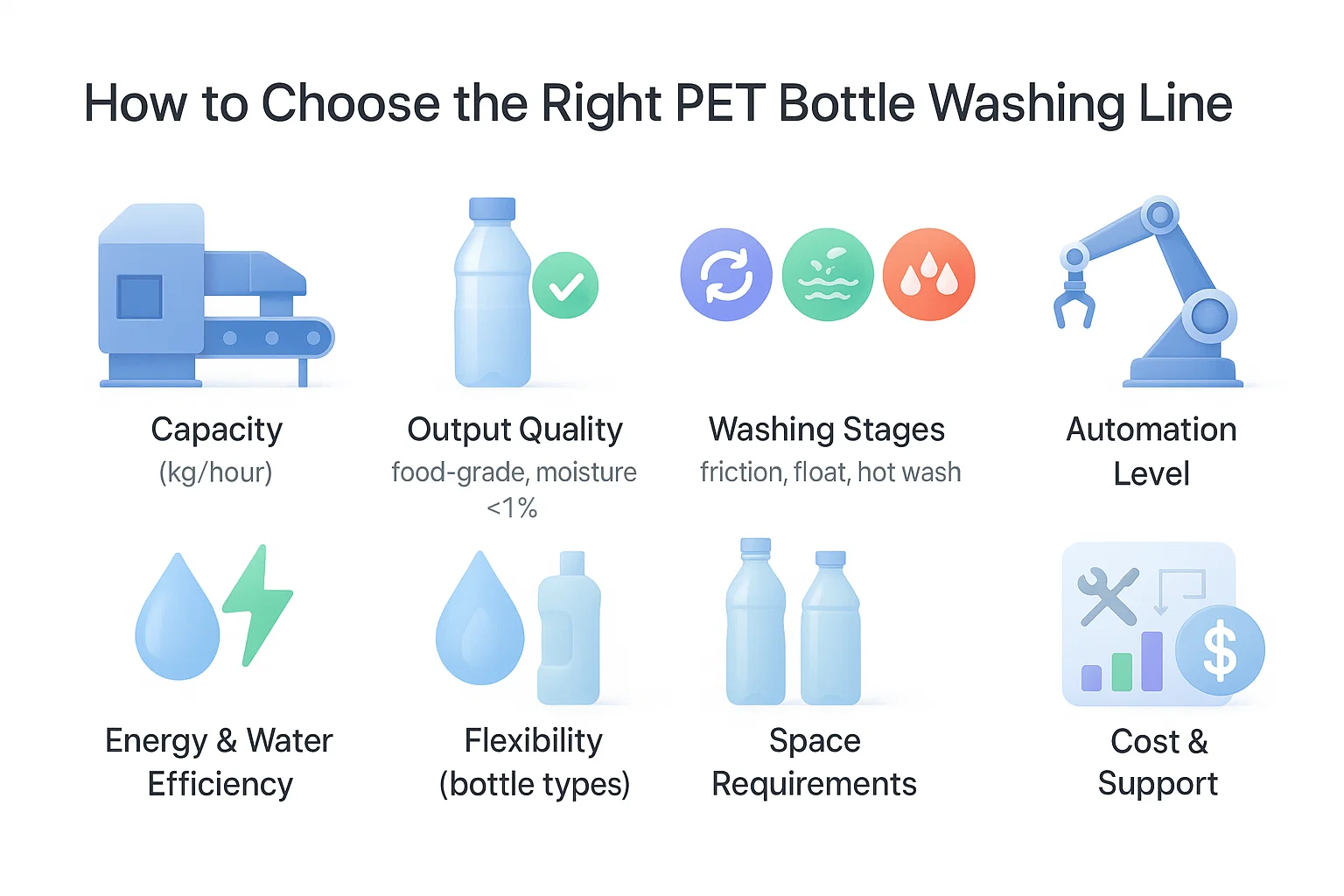

Selezionare il giusto Linea di lavaggio bottiglie PET È fondamentale per garantire una produzione efficiente, una qualità costante dell'output e un successo operativo a lungo termine. Che tu stia entrando nel settore del riciclaggio o stia espandendo le tue attuali operazioni, è essenziale considerare diversi fattori chiave per prendere una decisione informata.

1. Valuta la tua capacità di elaborazione

Inizia determinando la quantità di materiale PET (bottiglie o scaglie) che intendi processare all'ora o al giorno. Le linee di lavaggio in genere variano da da 500 kg/h a oltre 5000 kg/h, con soluzioni personalizzate che raggiungono 6000 kg/h o più.

Scegliere un sistema che si adatti alle tue reali esigenze produttive ti aiuterà a evitare le insidie del sottoutilizzo o del sovrainvestimento.

2. Definire la qualità di output richiesta

Considera se il tuo prodotto finale deve soddisfare standard di qualità alimentare, che richiedono elevata purezza e fasi di lavorazione aggiuntive come lavaggio a caldo E ordinamento avanzato.

Assicurare che il sistema fornisca costantemente fiocchi con basso contenuto di umidità (inferiore a 1%) e contaminazione minima, in particolare PVC, etichette o metalli.

3. Esaminare l'efficienza e la tecnologia di lavaggio

Le linee di lavaggio efficienti utilizzano un processo multi-fase Per massimizzare la pulizia e la qualità. Cerca sistemi che includano:

- Lavaggio a frizione

- Separazione galleggiante-affondante

- Lavaggio a caldo

- Separazione della densità

Queste tecnologie riducono la necessità di rielaborazione e aiutano a mantenere un output di alta qualità.

4. Considerare l'automazione e la facilità d'uso

L'automazione può migliorare significativamente la coerenza operativa e ridurre i costi di manodopera. Tuttavia, livelli di automazione più elevati possono comportare un maggiore investimento iniziale.

Seleziona un sistema che bilanci l'automazione con il tuo team competenze tecniche E capacità di manutenzione.

5. Valutare l'efficienza energetica e idrica

Scegli attrezzature progettate per ridurre al minimo il consumo di energia e acqua, che incidono direttamente sui costi operativi a lungo termine.

Gli stendibiancheria moderni spesso includono sistemi idrici a circuito chiuso E motori a risparmio energetico per migliorare la sostenibilità e ridurre gli sprechi.

6. Garantire flessibilità e adattabilità

Se i materiali di input variano (diverse dimensioni delle bottiglie, colori o livelli di contaminazione), scegli un sistema che possa adattarsi a materie prime diverse.

Le linee versatili migliorano il ROI e ti aiutano a rispondere prontamente alle mutevoli esigenze del mercato.

7. Considerare i requisiti di spazio e di installazione

Valuta attentamente la disposizione della tua struttura e seleziona le attrezzature adatte allo spazio disponibile. Molti produttori offrono layout personalizzati per ottimizzare lo spazio a terra e il flusso di lavoro senza compromettere le prestazioni.

8. Confronta i costi e l'assistenza post-vendita

Sebbene il costo iniziale dell'attrezzatura sia importante, bisogna considerare anche:

- Misure di prestazione

- Termini di garanzia

- Manutenzione e disponibilità dei ricambi

- Qualità del servizio post-vendita

La scelta di un fornitore affidabile garantisce continuità operativa a lungo termine e riduce i tempi di inattività.

✔ Lista di controllo riassuntiva: scelta della linea di lavaggio per bottiglie in PET giusta

- Capacità: Allinearsi al volume di elaborazione previsto (ad esempio, 500–5000+ kg/h).

- Qualità di output: Garantire il rispetto degli standard di purezza (di qualità alimentare, se necessario).

- Efficienza di lavaggio: Cercate sistemi di pulizia completi e multifase.

- Automazione: Scegli l'automazione in base al budget e alle capacità della forza lavoro.

- Consumo di risorse: Optare per sistemi a basso consumo energetico e idrico, preferibilmente dotati di funzioni di riciclo.

- Flessibilità: Assicurarsi che la linea possa gestire materiali di input diversi.

- Requisiti di spazio: Verifica che il sistema si adatti alla tua struttura senza creare interruzioni.

- Costo totale di proprietà: Bilanciare costi di acquisto, efficienza, manutenzione e assistenza.

Valutando attentamente questi aspetti alla luce dei tuoi obiettivi aziendali, puoi investire in un Linea di lavaggio bottiglie PET che migliora efficienza produttiva, qualità del prodotto, E rapporto costo-efficacia, garantendo il successo immediato e a lungo termine.

IL Linea di triturazione e densificazione di film PP/PE migliora l'efficienza del riciclaggio della plastica attraverso diverse funzionalità chiave:

- Riduzione dell'umidità:

La linea integra una pressa a vite che riduce efficacemente il contenuto di umidità nei film plastici lavati, da circa 30-401 TP3T a 2-51 TP3T. Questa sostanziale riduzione dell'umidità riduce significativamente il fabbisogno energetico delle successive fasi di essiccazione, tipicamente ad alto consumo energetico, riducendo così i costi operativi e migliorando l'efficienza complessiva del processo. - Aumento dell'efficienza del volume e della densità apparente:

Compattando i fiocchi di plastica triturati e lavati in pellet densi (con una densità apparente di circa 350-410 kg/m³), il sistema riduce il volume del materiale fino a 90%. Questa densificazione migliora l'efficienza di stoccaggio, movimentazione e trasporto, con conseguente riduzione dei costi logistici e una lavorazione a valle più fluida. - Materie prime uniformi e costanti:

I pellet densificati, di lunghezza tipica di circa 50 mm, presentano uniformità di dimensioni e densità, garantendo un'alimentazione più uniforme negli estrusori e nei sistemi di pellettizzazione. Questa uniformità riduce al minimo i rischi di ponti e interruzioni di alimentazione, riduce l'usura delle apparecchiature e, in definitiva, si traduce in un aumento della produttività e in una migliore qualità dei prodotti riciclati. - Purezza migliorata grazie alla rimozione dei contaminanti:

Prima della densificazione, il sistema utilizza la separazione a pozzo-flottazione per rimuovere i contaminanti pesanti, inclusi pietre e sporco. In alcune configurazioni, lo spremitore a coclea rimuove anche le particelle fini residue. Queste caratteristiche, nel complesso, migliorano la purezza della materia prima e contribuiscono alla produzione di pellet riciclati di qualità superiore. - Elaborazione a valle migliorata:

I pellet semi-secchi e densificati risultanti sono ideali sia per la pellettizzazione meccanica che per il riciclaggio chimico. Le loro proprietà ottimizzate consentono processi di estrusione e stampaggio più rapidi ed efficienti dal punto di vista energetico nelle successive fasi di riciclaggio. - Efficienza operativa e flessibilità:

Progettata per facilitare l'utilizzo e la manutenzione, la linea riduce al minimo i tempi di fermo e aumenta la produttività. Le configurazioni modulari e personalizzabili consentono l'adattamento a specifiche capacità di lavorazione e requisiti di materiale, offrendo maggiore flessibilità e scalabilità alle operazioni di riciclo.

Conclusione:

La linea di triturazione e densificazione di film in PP/PE migliora significativamente la riciclabilità dei film plastici convertendo rifiuti voluminosi, umidi e contaminati in materiale denso, asciutto e uniforme. Questa trasformazione semplifica l'alimentazione delle apparecchiature di riciclaggio, riduce i costi energetici e di trasporto e migliora l'omogeneità e la qualità delle plastiche riciclate. Di conseguenza, la linea supporta operazioni di riciclaggio di film plastici più sostenibili, convenienti e ad alta produttività.

Nel panorama della produzione odierno, la spinta verso la sostenibilità ed l'efficienza non è mai stata più cruciale. Le granule di plastica riciclata sono all'avanguardia di questo movimento, offrendo un'alternativa potente ai materiali vergini. Ma non tutti i granuli riciclati sono uguali. La fonte dei rifiuti di plastica – che sia da un piano di produzione o da un contenitore di raccolta domestica – fa una grande differenza.

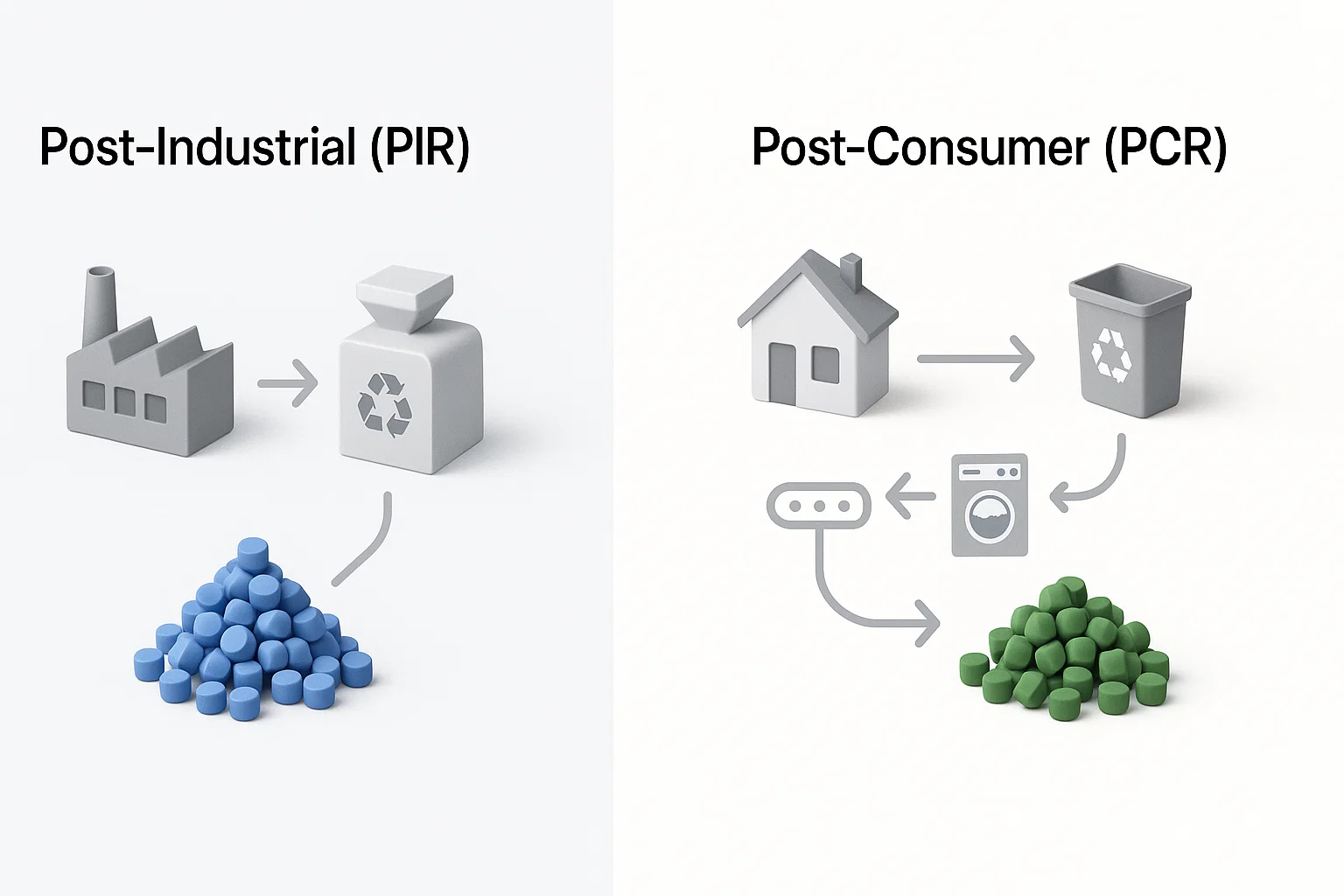

Questa guida esplorerà i principali vantaggi e limiti dell'utilizzo di pellet di plastica riciclata, concentrandosi sulle due fonti principali:

- Resina post-industriale (PIR): Noti anche come rifiuti pre-consumo, si tratta di materiale di scarto pulito recuperato dai processi di produzione interni.

- Resina post-consumo (PCR): Si tratta di plastica recuperata dai flussi di rifiuti domestici o commerciali dopo essere stata utilizzata dal consumatore.

Comprendere questa differenza è fondamentale per effettuare la scelta giusta per la propria linea di produzione.

I vantaggi convincenti dell'utilizzo di pellet riciclati

Scegliere i granuli riciclati può aprire significativi vantaggi per i produttori, influenzando tutto, dal budget alle credenziali ambientali del tuo marchio.

1. Significativa riduzione dei costi

Questo è spesso il beneficio più immediato e tangibile. L'acquisto di materiali vergini è una spesa operativa significativa. Riciclando i rifiuti in-house, puoi catturare e riutilizzare materiali che altrimenti andrebbero persi. I rifiuti post-industriali possono rappresentare fino al 5% o più dell'output di una linea di produzione. Convertire questo scarto in granuli di alta qualità attraverso un sistema di riciclaggio in-house è una decisione finanziariamente saggia che riduce direttamente i costi dei materiali vergini.

2. Materiale coerente e di alta qualità (soprattutto da PIR)

I granuli generati da fonti post-industriali sono spesso descritti come "quasi nuovi". Poiché il materiale non è mai stato utilizzato da un consumatore, è privo di contaminazione e le sue proprietà sono note e costanti. La dimensione e la purezza uniformi di questi granuli PIR li rendono ideali per la reintegrazione diretta in processi esigenti come l'estrazione, garantendo che il prodotto finale soddisfi standard di qualità elevati.

3. Un'impronta più ecologica

L'uso dei granuli di plastica riciclata riduce significativamente il tuo impatto ambientale. Ogni tonnellata di plastica riciclata utilizzata è una tonnellata di plastica vergine che non deve essere prodotta. Questo conserva i combustibili fossili, riduce il consumo energetico e riduce le emissioni di gas serra associate alla produzione di plastica. È un passo chiaro e mercatizzabile verso diventare un'impresa più sostenibile.

4. Integrazione perfetta e versatilità

Uno dei principali vantaggi è la facilità con cui i pellet riciclati possono essere reintrodotti nella linea di produzione. Sono una materia prima versatile, adatta a un'ampia gamma di applicazioni, tra cui:

- Estrusione di film soffiato (ad esempio per imballaggi industriali)

- Estrusione di tubi (ad esempio per drenaggio o condotte)

- Prodotti di produzione come sacchi per rifiuti e tubi in LDPE

In alcuni casi, soprattutto quando si utilizza PIR di alta qualità, il processo è semplice come reimmettere i pellet riciclati nell'estrusore.

Affrontare le sfide: limiti da considerare

Sebbene i benefici siano chiari, è importante essere consapevoli delle potenziali limitazioni, in particolare quando si lavora con materiali post-consumatori.

1. Variabilità nella qualità post-consumo (PCR)

A differenza della natura pulita e uniforme del PIR, i rifiuti post-consumo presentano maggiori sfide. I pellet derivati da fonti PCR possono presentare una maggiore variabilità qualitativa. Ciò è dovuto a diversi fattori:

- Contaminazione: Residui di alimenti, bevande, etichette di carta e adesivi.

- Materiali misti: Una singola balla di rifiuti può contenere diversi tipi di plastica che necessitano di un'attenta selezione.

- Degradazione: La plastica potrebbe essere stata esposta alla luce solare (degradazione UV) o ad altri elementi che ne indeboliscono la struttura.

Per creare pellet PCR utilizzabili sono essenziali un lavaggio, una selezione e una lavorazione accurati, il che aggiunge complessità al processo di riciclaggio.

2. Potenziale di riduzione delle proprietà meccaniche

Il processo di fusione e riformazione può talvolta accorciare le catene polimeriche della plastica, il che può portare a una leggera riduzione delle proprietà meccaniche (come la resistenza alla trazione o all'impatto) rispetto al suo equivalente vergine. Questo è un aspetto ancora più rilevante per i materiali PCR che potrebbero aver già subito molteplici sollecitazioni.

Tuttavia, questo può spesso essere mitigato. La qualità dei granuli PCR può essere notevolmente migliorata integrando masterbatches e additivi migliorativi direttamente durante il processo di riciclaggio e pellettizzazione. Inoltre, per molte applicazioni, una leggera riduzione delle proprietà meccaniche è perfettamente accettabile. In certi prodotti, come i sacchi di spazzatura, è persino possibile utilizzare il 100% di contenuto riciclato da fonti post-consumatori.

PIR vs. PCR: un rapido confronto

| Caratteristica | Resina post-industriale (PIR) | Resina post-consumo (PCR) |

| Fonte | Scarti di produzione interna | Rifiuti domestici e commerciali |

| Qualità | Alto, uniforme, "quasi nuovo" | Variabile, dipende dall'ordinamento |

| Contaminazione | Da molto basso a nullo | Elevato potenziale di contaminazione |

| Costo di elaborazione | Inferiore | Più alto (a causa della pulizia/smistamento) |

| Il migliore per | Prodotti di alta qualità, reintegrazione diretta | Prodotti in cui il contenuto riciclato 100% è un obiettivo e una leggera variabilità è accettabile |

Conclusione: una scelta intelligente e sostenibile

I pellet di plastica riciclata offrono una valida alternativa per una produzione più economica ed ecologica. Mentre i pellet provenienti da fonti post-industriali offrono un percorso semplice per ottenere materiale di alta qualità a basso costo, le sfide del riciclo post-consumo vengono superate grazie a tecnologie avanzate di selezione e lavorazione.

Comprendendo le caratteristiche distintive di PIR e PCR, i produttori possono prendere decisioni strategiche, selezionando il materiale giusto per la giusta applicazione. Il risultato è un ciclo di produzione semplificato, un budget più sostenibile e un contributo tangibile all'economia circolare.

Capire i diversi tipi di pellettizzatori di plastica: quale si adatta alle tue esigenze di riciclaggio?

La transizione globale verso un'economia circolare ha posto il riciclo della plastica al centro delle pratiche industriali sostenibili. Per le aziende impegnate nella trasformazione dei rifiuti plastici in materie prime riutilizzabili, Pelletizzatore di plastica è un macchinario indispensabile. Questi sistemi robusti convertono la plastica pulita, spesso triturata o fusa, in pellet uniformi, pronti per essere reintrodotti nei processi produttivi.

Tuttavia, con vari tipi di Pelletizzatore di plasticaSono disponibili diverse tipologie di pellet, ciascuna progettata per applicazioni e tipi di plastica specifici. Scegliere quello giusto è fondamentale per ottimizzare le operazioni di riciclaggio, garantire la qualità del pellet e massimizzare il ritorno sull'investimento. Questa guida completa di Energycle vi guiderà attraverso le diverse Pelletizzatore di plastica tecnologie, aiutandoti a determinare quale sia la soluzione più adatta alle tue specifiche esigenze di riciclaggio.

Noi di Energycle comprendiamo il ruolo fondamentale che macchinari efficienti e affidabili svolgono per il vostro successo. Esplorate la nostra gamma di soluzioni all'avanguardia. Pellettizzatori di plastica progettato per soddisfare le diverse esigenze dell'industria del riciclaggio moderna.

Perché la pellettizzazione? L'importanza di uniformità e qualità

Prima di immergervi nei tipi di pelletizzatori, è utile ribadire il motivo per cui la pellettizzazione è un passo cruciale nel riciclaggio della plastica:

- Facilità di movimentazione e stoccaggio: I pellet uniformi sono molto più facili da maneggiare, trasportare e immagazzinare rispetto ai fiocchi o alle polveri di plastica dalla forma irregolare.

- Miglioramento della consistenza dei materiali: La pellettizzazione omogeneizza la plastica, garantendo un indice di fluidità (MFI) più costante e migliori prestazioni nei successivi processi di produzione.

- Aumento della densità apparente: I pellet hanno una densità apparente più elevata rispetto ai fiocchi, il che può ridurre i costi di trasporto e migliorare l'efficienza di alimentazione negli estrusori.

- Riduzione di polveri e polveri sottili: Ciò garantisce operazioni più pulite e riduce al minimo le perdite di materiale.

- Valore di mercato migliorato: I pellet uniformi e di alta qualità hanno un prezzo migliore sul mercato della plastica riciclata.

Tipi principali di sistemi di pellettizzazione della plastica

Pelletizzatore di plasticaPossono essere ampiamente classificati in base al loro meccanismo di taglio e al punto in cui avviene il taglio rispetto alla matrice. Le due categorie principali sono Pellettizzatori a filamento E Pellettizzatori Die-Face (che includono sistemi sottomarini e ad anello d'acqua).

1. Pellettizzatori a filamento

La pellettizzazione a filamenti è un metodo versatile e consolidato, adatto a un'ampia gamma di polimeri, in particolare quelli sensibili alla frattura del fuso o che hanno una minore resistenza al fuso.

Flusso di lavoro:

- Estrusione: La plastica fusa viene estrusa attraverso una filiera, formando fili continui.

- Raffreddamento: Questi fili vengono poi solitamente raffreddati facendoli passare in un bagno d'acqua o tramite raffreddamento ad aria.

- Essiccazione: Dopo il raffreddamento, l'acqua residua viene rimossa dai fili mediante una lama d'aria o un'unità di disidratazione.

- Taglio: I filamenti raffreddati e asciugati vengono introdotti in un'unità di pellettizzazione, dove un rotore con più coltelli li taglia in pellet cilindrici o cubici di una lunghezza definita.

Vantaggi dei pelletizzatori a filamento:

- Versatilità: Adatto a un'ampia gamma di materiali termoplastici, compresi materiali caricati e materie plastiche tecniche.

- Conveniente: In genere, le linee di pellettizzazione a filamenti possono avere un costo di investimento iniziale inferiore rispetto ai sistemi a filiera per determinate capacità.

- Buona qualità del pellet: Se utilizzato correttamente, può produrre pellet molto uniformi.

- Manutenzione più semplice: La camera di taglio e le lame sono solitamente più accessibili per la pulizia e la manutenzione.

Considerazioni per i pelletizzatori a filamento:

- Ad alta intensità di lavoro: Potrebbe richiedere maggiore attenzione da parte dell'operatore, in particolare durante l'avvio e se i fili si rompono.

- Requisiti di spazio: Le sezioni di raffreddamento e di essiccazione possono allungare notevolmente l'ingombro della linea.

- Multe e polveri: Possibilità di livelli più elevati di particelle fini o polvere se i fili non vengono raffreddati adeguatamente o se la fresa non viene sottoposta a corretta manutenzione.

Applicazioni ideali:

- Operazioni di capitalizzazione.

- Riciclo di materiali meno abrasivi.

- Lavorazione di polimeri sensibili al calore.

- Attività con produttività da piccola a media in cui la versatilità è fondamentale.

2. Pellettizzatori Die-Face

Nei sistemi di pellettizzazione a testa di estrusione, la plastica viene tagliata direttamente sulla faccia della testa dell'estrusore. Questo metodo è spesso preferito per produzioni più elevate e per la lavorazione di materiali difficili da gestire come filamenti. Esistono due sottotipi principali: i pellettizzatori ad anello d'acqua e i pellettizzatori subacquei.

a) Pellettizzatori ad anello d'acqua (WRP)

Flusso di lavoro:

- Estrusione: Il polimero fuso viene estruso attraverso i fori della filiera.

- Taglio: I coltelli rotanti percorrono la superficie della filiera, tagliando i fili fusi in pellet.

- Raffreddamento e trasporto: Subito dopo il taglio, i pellet vengono lanciati verso l'esterno per effetto della forza centrifuga, in un anello d'acqua circolante che li raffredda e li trasporta.

- Essiccazione: I pellet e l'acqua vengono poi separati in un essiccatore centrifugo.

Vantaggi dei pelletizzatori ad anello d'acqua:

- Design compatto: Generalmente più compatte delle linee di pellettizzazione a filamenti.

- Adatto alle poliolefine: Particolarmente adatto per materiali come polietilene (PE) e polipropilene (PP).

- Funzionamento automatizzato: Solitamente richiede meno interventi da parte dell'operatore rispetto ai pelletizzatori a filamenti.

- Forma uniforme del pellet: Produce pellet sferici od ovali che possono rivelarsi vantaggiosi per alcune applicazioni.

Considerazioni sui pelletizzatori ad anello d'acqua:

- Limitazioni del materiale: Potrebbe non essere la soluzione ideale per materiali molto morbidi, appiccicosi o altamente abrasivi.

- Stress termico: Il raffreddamento rapido può talvolta indurre stress termico in alcuni polimeri.

Applicazioni ideali:

- Riciclo ad alta produttività di PE e PP.

- Applicazioni in cui si desidera un pellet più sferico.

- Operazioni in cui lo spazio è un vincolo.

b) Pellettizzatori subacquei (UWP)

Flusso di lavoro:

- Estrusione: Il polimero fuso viene estruso attraverso la piastra di stampaggio direttamente in una camera d'acqua temperata.

- Taglio: Le lame rotanti tagliano i filamenti di polimero in pellet mentre escono dalla filiera, il tutto sott'acqua.

- Raffreddamento e trasporto: L'acqua raffredda i pellet e li trasporta sotto forma di poltiglia verso un essiccatore centrifugo.

- Essiccazione: I pellet vengono separati dall'acqua ed essiccati.

Vantaggi dei pelletizzatori subacquei:

- Ottima qualità del pellet: Produce pellet molto uniformi, solitamente sferici, con una quantità minima di particelle fini o agglomerati.

- Gestisce materiali difficili: Ideale per un'ampia gamma di materiali termoplastici, compresi quelli molto morbidi, appiccicosi, fragili o sensibili alla temperatura, nonché composti altamente riempiti.

- Elevata produttività: In grado di raggiungere ritmi di produzione molto elevati.

- Sistema chiuso: Riduce al minimo l'esposizione dell'operatore a fumi e polvere.

- Raffreddamento costante: Il contatto diretto con l’acqua garantisce un raffreddamento rapido e uniforme.

Considerazioni sui pelletizzatori subacquei:

- Investimento iniziale più elevato: Tipicamente il tipo più costoso di Pelletizzatore di plastica.

- Operazione più complessa: Richiede un controllo preciso della temperatura e del flusso dell'acqua.

- Manutenzione: La manutenzione può essere più complessa, in particolare per quanto riguarda la piastra di stampaggio e la camera di taglio.

Applicazioni ideali:

- Operazioni di riciclaggio su larga scala.

- Elaborazione di un'ampia gamma di polimeri, compresi quelli più complessi come PET, PA, TPU e bioplastiche.

- Applicazioni che richiedono la massima qualità e uniformità dei pellet.

- Produzione di micropellet.

Scegliere il pelletizzatore di plastica giusto per le tue esigenze

Selezione dell'ottimale Pelletizzatore di plastica comporta una valutazione attenta di diversi fattori:

- Tipo di plastica in lavorazione:

- Poliolefine (PE, PP): Tutti i sistemi possono gestirli, ma WRP e UWP sono comuni per le alte produzioni. I pelletizzatori a filamento offrono versatilità per diverse qualità.

- Materie plastiche ingegneristiche (PET, PA, PC, ABS): Le UWP eccellono grazie alla loro capacità di gestire diverse concentrazioni di fusione e di fornire pellet di qualità costante. Anche i pelletizzatori a filamento sono validi, soprattutto per lotti più piccoli o composti specifici.

- Plastiche sensibili al calore (PVC, alcune bioplastiche): Le UWP offrono un raffreddamento delicato e controllato. È possibile utilizzare anche pelletizzatori a filamento con un raffreddamento adeguato.

- Materiali altamente caricati o abrasivi: Le UWP sono spesso preferite per la loro struttura robusta, ma possono rivelarsi adatte anche le pellettizzatrici a filamento appositamente progettate.

- Capacità di elaborazione richiesta:

- Da basso a medio: I pelletizzatori a filamento possono essere molto convenienti.

- Da medio ad alto: I pelletizzatori ad anello d'acqua offrono un buon equilibrio tra prestazioni e costi.

- Molto alto: In genere, la soluzione ideale sono i pelletizzatori subacquei.

- Qualità e forma desiderate del pellet:

- Cilindrico/cubico: Pellettizzatori a filamenti.

- Sferico/Ovale: Pellettizzatori ad anello d'acqua e subacquei. Le UWP generalmente producono i pellet sferici più uniformi.

- Budget disponibile:

- Le pellettizzatrici a filamento hanno spesso il costo iniziale più basso.

- I pelletizzatori ad anello d'acqua sono di fascia media.

- I pelletizzatori subacquei rappresentano l'investimento iniziale più elevato, ma possono offrire costi operativi a lungo termine inferiori con elevate capacità produttive grazie all'automazione e all'efficienza.

- Considerazioni operative:

- Disponibilità di spazi: Le linee WRP e UWP sono generalmente più compatte delle linee a trefoli.

- Disponibilità di manodopera e livello di competenza: Le linee di trefoli potrebbero richiedere un maggiore intervento manuale. I sistemi a filiera sono in genere più automatizzati.

- Requisiti di manutenzione: Considerare la facilità di accesso per la pulizia, la sostituzione delle lame e la manutenzione della piastra di stampaggio.

| Caratteristica | Pellettizzatore a filamenti | Pellettizzatore ad anello d'acqua (WRP) | Pellettizzatore subacqueo (UWP) |

| Azione di taglio | Fili raffreddati tagliati da coltelli rotanti | Pellet fusi tagliati sulla faccia della matrice, raffreddati dall'anello d'acqua | Pellet fusi tagliati sulla faccia della matrice, sott'acqua |

| Forma a pellet | Cilindrico / Cubico | Sferico / Lenticolare | Sferico / Ovale |

| Materiali tipici | Ampia gamma, inclusi riempiti, sensibili | Poliolefine (PE, PP), alcune altre | Gamma molto ampia, inclusi appiccicosi, fragili, morbidi, PET, PA |

| Capacità di produzione | Da basso a medio | Da medio ad alto | Da alto a molto alto |

| Orma | Può essere lungo | Compatto | Relativamente compatto |

| Automazione | Inferiore | Da medio ad alto | Alto |

| Costo iniziale | Inferiore | Medio | Più alto |

| Uniformità del pellet | Buono a molto buono | Buono a molto buono | Eccellente |

| Vantaggio chiave | Versatilità, costi iniziali inferiori | Adatto per poliolefine, compatto | Massima qualità, gestisce materiali difficili |

| Considerazione | Rottura del filo, lavoro intensivo | Limitazioni del materiale (ad esempio appiccicoso) | Costi più elevati, funzionamento complesso |

Il vantaggio di Energycle

A Energycle, non vendiamo solo macchinari; forniamo soluzioni. La nostra squadra di esperti possiede una solida conoscenza tecnica dei processi di riciclaggio della plastica e Pelletizzatore di plastica tecnologia. Collaboriamo a stretto contatto con i nostri clienti, inclusi acquirenti di attrezzature per il riciclaggio industriale, ingegneri e professionisti di settori correlati, per comprendere le loro sfide e i loro obiettivi specifici.

Che tu stia elaborando pellicole post-consumo, macinati rigidi o scarti industriali, possiamo aiutarti a selezionare e implementare Pelletizzatore di plastica sistema che offre prestazioni, affidabilità e valore ottimali. Il nostro Pellettizzatori di plastica sono progettati per garantire durata, efficienza e facilità d'uso, garantendoti di ottenere pellet riciclati della massima qualità.

Conclusione

Scegliere il giusto Pelletizzatore di plastica è una decisione critica che ha un impatto diretto sull'efficienza e sulla redditività delle vostre attività di riciclo della plastica. Comprendendo i vantaggi distintivi e le applicazioni ideali dei pelletizzatori a filo, ad anello d'acqua e subacquei, potete fare una scelta consapevole in base alle vostre tipologie di materiale, ai requisiti di produttività, alle specifiche di qualità e al budget.

Il percorso verso un riciclo ottimizzato della plastica inizia con l'attrezzatura giusta. Contatta Energycle oggi stesso per discutere le tue esigenze. Pelletizzatore di plastica Esigenze e scopri come le nostre soluzioni innovative possono aiutare la tua azienda a prosperare nell'economia circolare. Il nostro impegno è fornirti macchinari che non solo soddisfano, ma superano le tue aspettative, contribuendo a un futuro più sostenibile, un pellet alla volta.