Notícias de Reciclagem

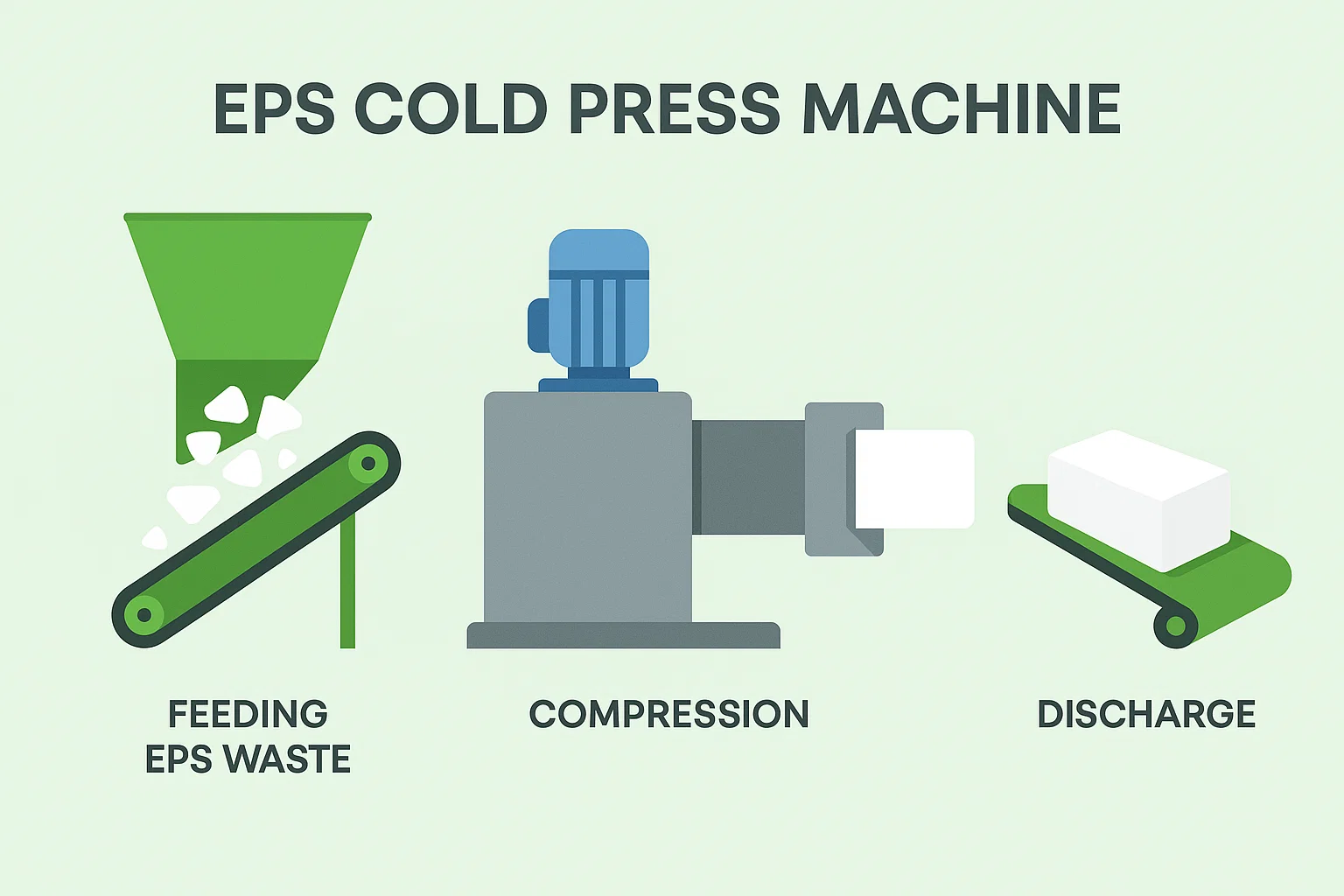

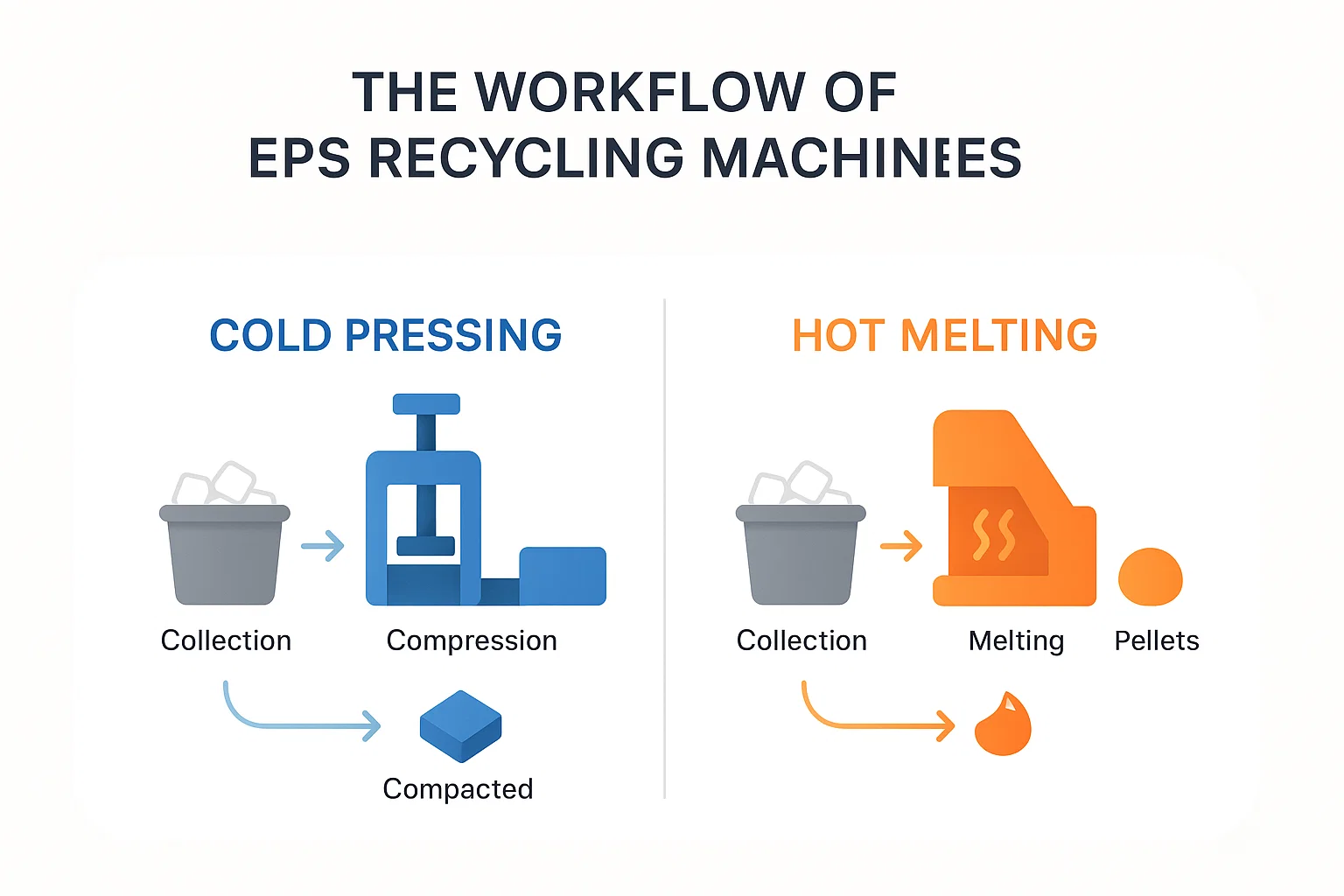

No mundo em constante evolução da reciclagem industrial, compreender os princípios básicos por trás das máquinas é crucial para selecionar o equipamento certo para suas operações. Um desses equipamentos é o Máquina de prensagem a frio EPS – uma ferramenta vital para a reciclagem eficiente de espuma de poliestireno expandido (EPS). O EPS é amplamente utilizado em embalagens e construção, mas seu descarte representa desafios ambientais significativos devido à sua leveza e volume. Máquina de prensagem a frio EPS fornece uma solução sustentável ao compactar e reciclar esse material em uma forma mais gerenciável.

Este artigo oferece uma explicação detalhada de como a máquina de prensagem a frio de EPS funciona, explorando seus recursos, aplicações e os benefícios que ela oferece às operações de reciclagem industrial.

O que é uma máquina de prensagem a frio de EPS?

Um Máquina de prensagem a frio EPS é um equipamento de reciclagem projetado especificamente para comprimir e reciclar resíduos de espuma de EPS. Utiliza um processo de prensagem mecânica que opera sem a necessidade de calor, tornando-o mais eficiente em termos de energia e ecologicamente correto em comparação com outros métodos. O processo ajuda a reduzir o volume de resíduos de espuma de EPS, transformando-os em uma forma compacta que pode ser reutilizada na fabricação ou posteriormente processada em outros produtos.

Principais características:

- Tecnologia de prensagem a frio: Utiliza pressão em vez de calor para comprimir espuma EPS.

- Eficiência energética: Consome menos energia em comparação aos métodos térmicos.

- Compacto e robusto: Lida com eficiência com grandes volumes de resíduos de EPS.

Para obter mais informações sobre como essas máquinas podem agilizar seu processo de reciclagem de EPS, visite nosso Máquina de prensagem a frio de espuma EPS página.

O princípio de funcionamento da máquina de prensagem a frio EPS

O princípio de funcionamento de uma Máquina de Pressão Fria EPS está enraizado em sua operação simples e eficaz. Vamos desmembrar o processo em etapas-chave para entender melhor:

1. Alimentando os resíduos de espuma EPS

O processo começa com a alimentação dos resíduos de espuma de EPS na máquina. Isso pode incluir uma ampla gama de produtos de EPS, como material de embalagem, isolamento e resíduos de construção. A espuma é normalmente quebrada em pedaços menores para caber no funil da máquina.

2. Processo de compressão

Após o carregamento da espuma na tremonha, ela segue para a câmara de prensagem, onde ocorre a ação principal. A espuma de EPS é submetida a alta pressão por meio de um sistema de prensagem mecânica. Durante essa etapa, a espuma é compactada e o ar contido no material é expelido, reduzindo significativamente seu volume.

O sistema hidráulico da máquina garante que a pressão aplicada seja consistente e pode ser ajustada conforme as necessidades específicas do tipo e volume de espuma.

3. Moldando e formando

Após a compressão, o material EPS é frequentemente moldado em blocos compactos ou fardos. Esses blocos são mais fáceis de manusear, armazenar e transportar, tornando-os muito mais eficientes para reciclagem e reutilização. Os blocos compactados também têm área de superfície reduzida, o que os torna mais ecológicos quando descartados ou processados posteriormente.

4. Descarga

Após a compactação da espuma de EPS em blocos ou fardos, ela é descarregada da máquina. Essas formas comprimidas de EPS estão prontas para processamento posterior, como a utilização na produção de novos produtos ou o envio para técnicas de reciclagem mais avançadas.

Benefícios do uso de máquinas de prensagem a frio EPS

O Máquina de prensagem a frio EPS oferece uma variedade de benefícios, tornando-se uma ferramenta valiosa para indústrias que buscam gerenciar resíduos de EPS de forma eficiente:

- Impacto Ambiental: Ao reciclar espuma de EPS, a máquina ajuda a reduzir o desperdício que muitas vezes acaba em aterros sanitários. O processo de prensagem a frio também é mais ecológico, consumindo menos energia do que os métodos térmicos.

- Custo-benefício: Resíduos de EPS podem se acumular rapidamente em setores como embalagens e construção civil. Ao comprimir a espuma, as empresas podem reduzir o espaço necessário para armazenamento, resultando em economia de custos na gestão de resíduos.

- Eficiência de reciclagem aprimorada: A espuma EPS, quando compactada, pode ser processada e reutilizada mais facilmente na fabricação, fechando o ciclo de desperdício e incentivando a sustentabilidade.

- Manutenção mínima: O processo de prensagem a frio reduz o desgaste das máquinas em comparação aos métodos baseados em calor, resultando em menores custos de manutenção.

Aplicações de máquinas de prensagem a frio de EPS

As máquinas de prensagem a frio de EPS são altamente versáteis e podem ser utilizadas em diversos setores que lidam com grandes volumes de resíduos de EPS. Algumas das principais aplicações incluem:

- Indústria de embalagens: O EPS é comumente usado em materiais de embalagem, especialmente para produtos frágeis. A máquina de prensagem a frio ajuda a comprimir materiais de embalagem descartados para facilitar a reciclagem.

- Indústria da Construção: O EPS é utilizado como material isolante no setor da construção civil. A prensa a frio permite a reciclagem eficiente de resíduos de material isolante.

- Eletrônica: Muitos produtos eletrônicos são embalados com espuma EPS para evitar danos durante o transporte. A reciclagem dessa espuma em uma máquina de prensagem a frio reduz o desperdício e promove a circularidade na cadeia de suprimentos.

Principais considerações ao selecionar uma máquina de prensagem a frio de EPS

Ao adquirir uma máquina de prensagem a frio EPS para suas operações, vários fatores devem ser considerados para garantir que você escolha o modelo certo para suas necessidades:

- Capacidade da máquina: Certifique-se de que a máquina pode lidar com o volume de resíduos de EPS gerados por sua instalação.

- Consumo de energia: Opte por máquinas que ofereçam alta eficiência e baixo consumo de energia para reduzir custos operacionais.

- Durabilidade e Manutenção: Procure máquinas robustas que exijam manutenção mínima e sejam construídas para durar em condições de trabalho pesado.

- Facilidade de operação: Escolha uma máquina com controles fáceis de usar e complexidade operacional mínima para aumentar a produtividade.

Conclusão

O Máquina de prensagem a frio EPS é um recurso valioso no cenário da reciclagem industrial, oferecendo uma solução eficiente e ecologicamente correta para resíduos de espuma de EPS. Ao compreender seu princípio de funcionamento, características e benefícios, você poderá tomar uma decisão informada ao selecionar máquinas de reciclagem para suas operações.

A Energycle oferece alta qualidade Máquinas de prensagem a frio EPS, projetada para agilizar seus processos de reciclagem, oferecendo excelente desempenho e eficiência energética. Se você busca reduzir o desperdício, melhorar a sustentabilidade e economizar em custos operacionais, essa máquina pode ser a perfeita para o seu negócio.

Para mais informações sobre nossas máquinas de prensagem a frio EPS, visite Máquina de prensagem a frio de espuma EPS Energycle.

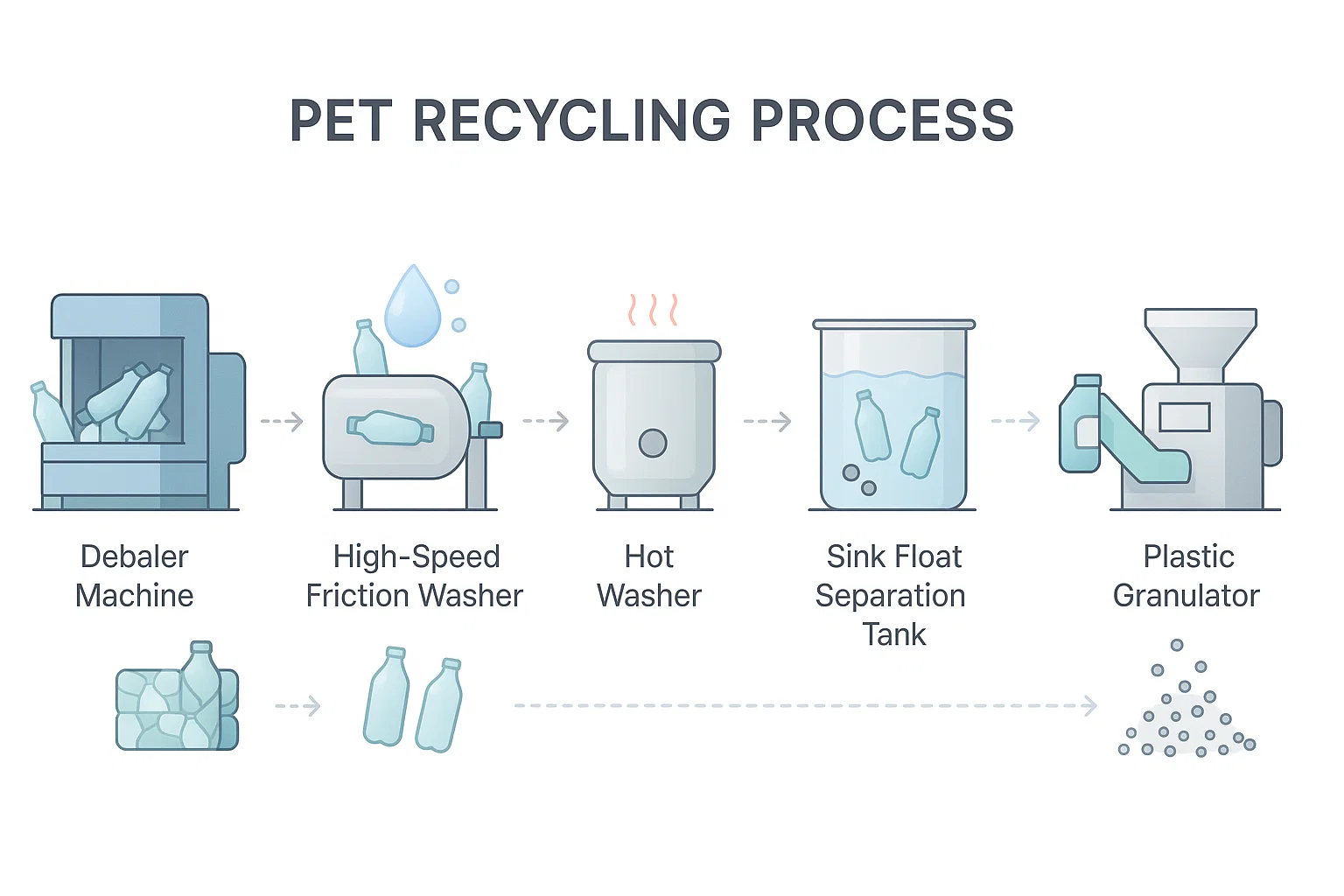

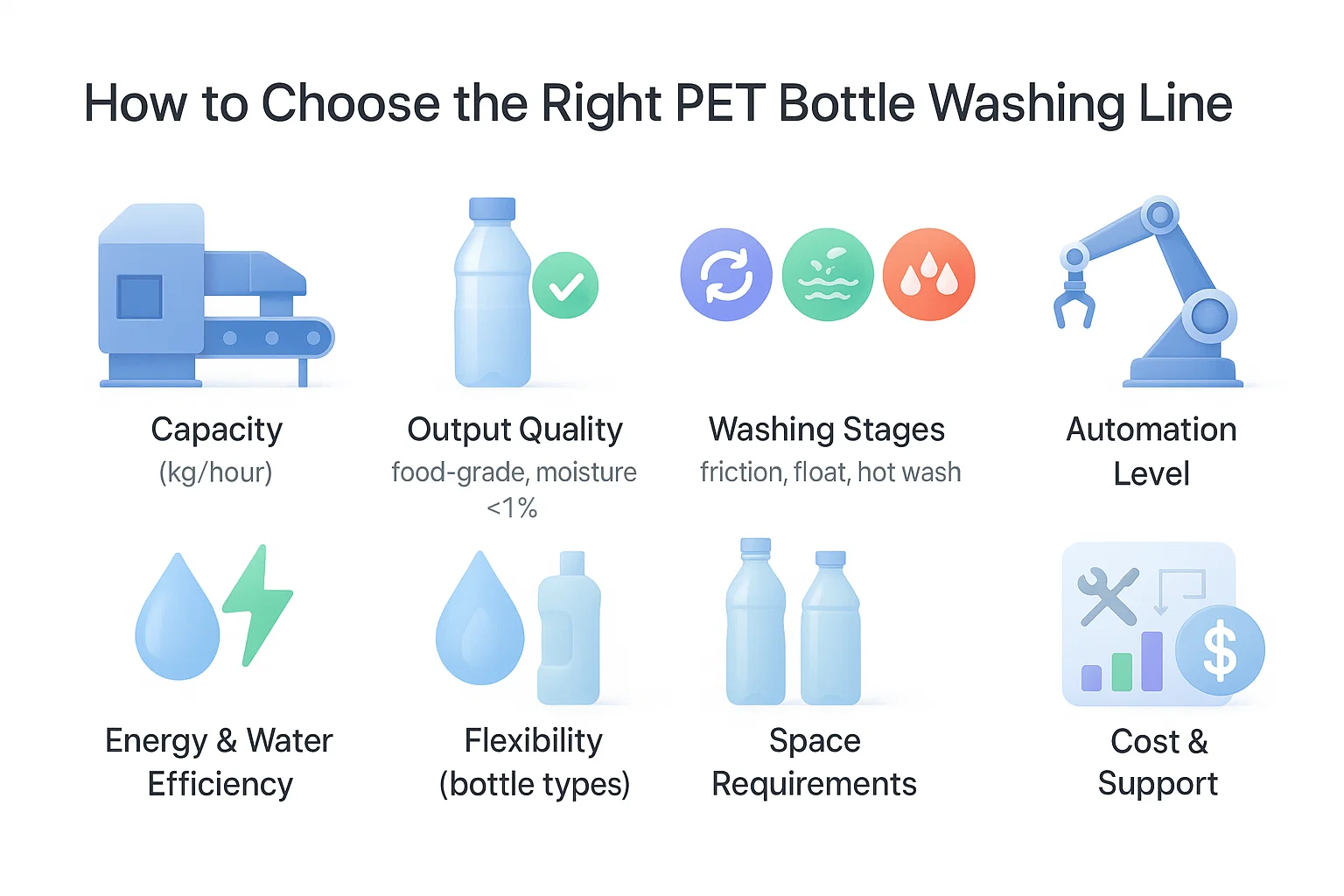

Selecionando o direito Linha de lavagem de garrafas PET é crucial para garantir uma produção eficiente, qualidade de saída consistente e sucesso operacional a longo prazo. Seja você entrando no ramo de reciclagem ou expandindo suas operações atuais, é essencial considerar vários fatores-chave para tomar uma decisão informada.

1. Avalie sua capacidade de processamento

Comece determinando a quantidade de PET — garrafas ou flocos — que você planeja processar por hora ou por dia. As linhas de lavagem geralmente variam de 500 kg/h a mais de 5000 kg/h, com soluções personalizadas que alcançam 6000 kg/h ou mais.

Escolher um sistema que esteja alinhado às suas necessidades reais de produção ajudará a evitar as armadilhas da subutilização ou do excesso de investimento.

2. Defina a qualidade de saída necessária

Considere se o seu produto final deve atender padrões de qualidade alimentar, que requerem alta pureza e etapas adicionais de processamento, como lavagem a quente e classificação avançada.

Garantir que o sistema forneça flocos consistentemente com baixo teor de umidade (abaixo de 1%) e contaminação mínima, especialmente PVC, etiquetas ou metais.

3. Examine a eficiência e a tecnologia de lavagem

Varais eficientes usam um processo multiestágio Para maximizar a limpeza e a qualidade. Procure sistemas que incluam:

- Lavagem por fricção

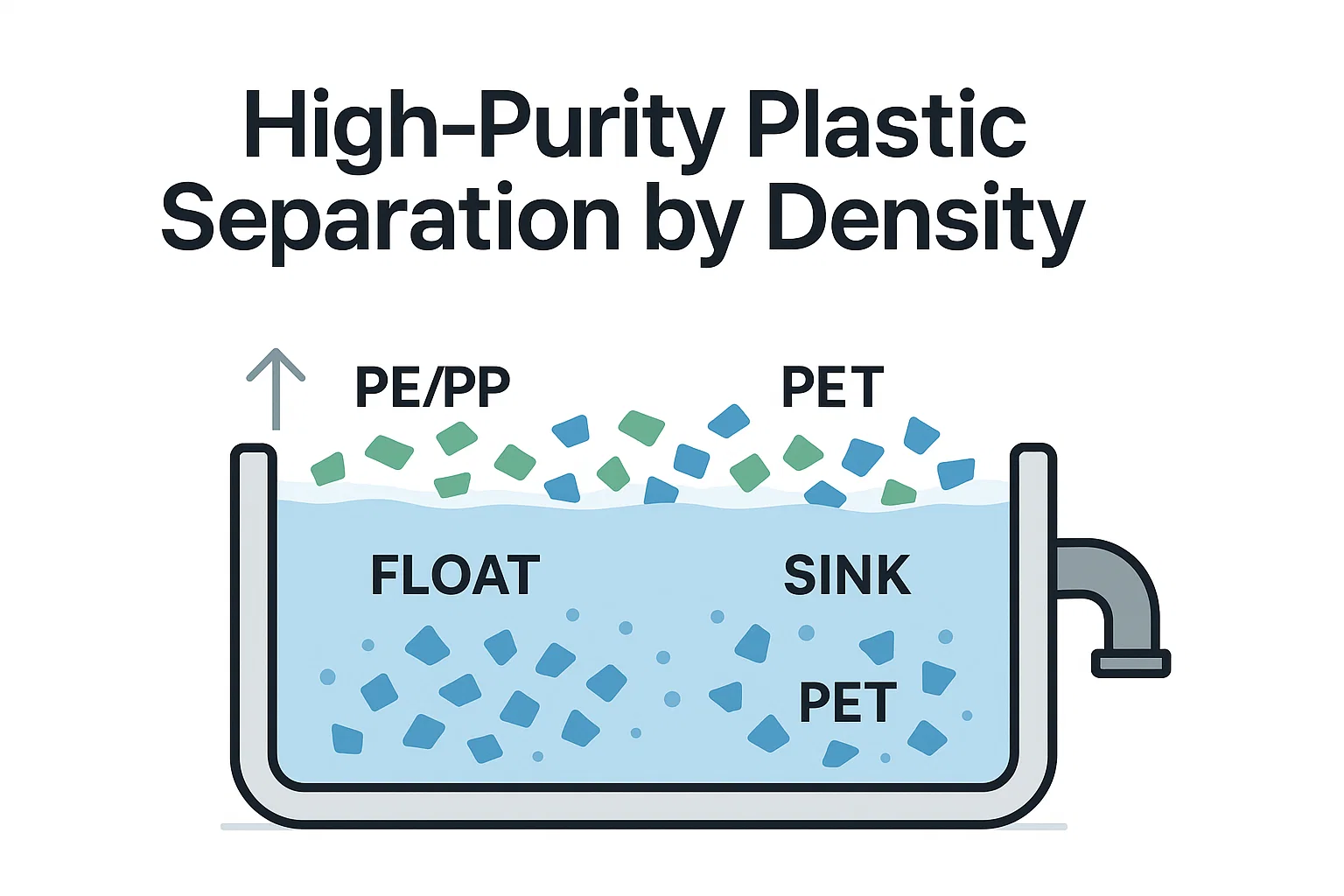

- Separação flutuação-afundamento

- Lavagem a quente

- Separação de densidade

Essas tecnologias reduzem a necessidade de reprocessamento e ajudam a manter a produção de alta qualidade.

4. Considere a automação e a facilidade de uso

A automação pode melhorar significativamente a consistência operacional e reduzir os custos de mão de obra. No entanto, níveis mais altos de automação podem implicar em um investimento inicial maior.

Selecione um sistema que equilibre a automação com a sua equipe habilidades técnicas e capacidades de manutenção.

5. Avalie a eficiência energética e hídrica

Escolha equipamentos projetados para minimizar o uso de energia e água, o que impacta diretamente seus custos operacionais a longo prazo.

Os varais modernos geralmente incluem sistemas de água em circuito fechado e motores com eficiência energética para aumentar a sustentabilidade e reduzir o desperdício.

6. Garanta flexibilidade e adaptabilidade

Se os seus materiais de entrada variam (diferentes tamanhos de garrafas, cores ou níveis de contaminação), opte por um sistema que possa adaptar-se a diversas matérias-primas.

Linhas versáteis melhoram o ROI e ajudam você a permanecer receptivo às crescentes demandas do mercado.

7. Considere os requisitos de espaço e instalação

Avalie cuidadosamente o layout da sua instalação e selecione o equipamento adequado ao espaço disponível. Muitos fabricantes oferecem layouts personalizados para otimizar o espaço e o fluxo de trabalho sem comprometer o desempenho.

8. Compare custos e suporte pós-venda

Embora o custo inicial do equipamento seja importante, considere também:

- Métricas de desempenho

- Termos de garantia

- Manutenção e disponibilidade de peças

- Qualidade do serviço pós-venda

A escolha de um fornecedor confiável garante continuidade operacional de longo prazo e reduz o tempo de inatividade.

✔ Lista de verificação resumida: Escolhendo a linha de lavagem de garrafas PET certa

- Capacidade: Alinhe com seu volume de processamento esperado (por exemplo, 500–5000+ kg/h).

- Qualidade de saída: Garantir a conformidade com os padrões de pureza (de qualidade alimentar, se necessário).

- Eficiência de lavagem: Procure sistemas de limpeza abrangentes e multiestágios.

- Automação: Escolha a automação com base no orçamento e nas capacidades da força de trabalho.

- Consumo de recursos: Opte por sistemas com baixo consumo de energia e água, de preferência com recursos de reciclagem.

- Flexibilidade: Garanta que a linha possa lidar com diferentes materiais de entrada.

- Requisitos de espaço: Confirme se o sistema se adapta às suas instalações sem interrupções.

- Custo total de propriedade: Equilibre custo de compra, eficiência, manutenção e serviço.

Ao avaliar cuidadosamente esses aspectos à luz dos seus objetivos de negócios, você pode investir em um Linha de lavagem de garrafas PET que melhora eficiência de produção, qualidade do produto, e custo-efetividade, garantindo sucesso imediato e de longo prazo.

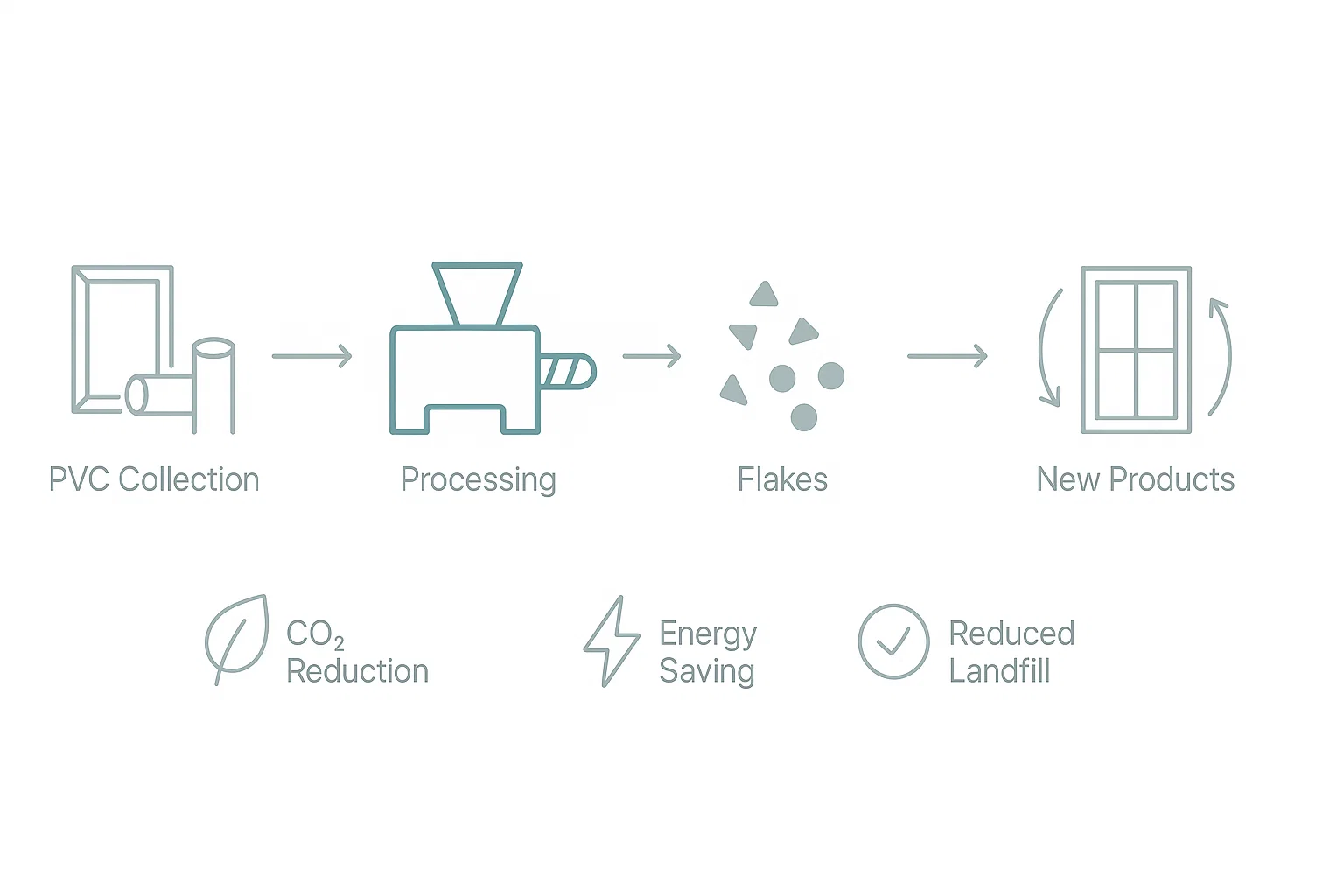

O Linha de trituração e densificação de filmes PP/PE melhora a eficiência da reciclagem de plástico por meio de diversas funcionalidades principais:

- Redução de umidade:

A linha incorpora uma prensa-espremedor de parafuso que reduz efetivamente o teor de umidade em filmes plásticos lavados — de aproximadamente 30–40% para 2–5%. Essa redução substancial na umidade reduz significativamente a demanda de energia das etapas de secagem subsequentes, que normalmente consomem muita energia, reduzindo assim os custos operacionais e melhorando a eficiência geral do processo. - Aumento da eficiência de volume e densidade aparente:

Ao compactar flocos de plástico triturados e lavados em pellets densos (com densidade aparente de aproximadamente 350–410 kg/m³), o sistema reduz o volume do material em até 90%. Essa densificação melhora a eficiência de armazenamento, manuseio e transporte, resultando em custos logísticos mais baixos e um processamento posterior mais tranquilo. - Matéria-prima uniforme e consistente:

Os pellets densificados — normalmente com cerca de 50 mm de comprimento — apresentam uniformidade de tamanho e densidade, o que garante uma alimentação mais consistente em extrusoras e sistemas de peletização. Essa consistência minimiza os riscos de obstrução e interrupções na alimentação, reduz o desgaste do equipamento e, por fim, leva ao aumento da produtividade e à melhoria da qualidade dos produtos reciclados. - Pureza aprimorada por meio da remoção de contaminantes:

Antes da densificação, o sistema utiliza a separação por afundamento e flutuação para remover contaminantes pesados, incluindo pedras e sujeira. Em certas configurações, o parafuso espremedor também remove partículas finas residuais. Esses recursos, em conjunto, aumentam a pureza da matéria-prima e contribuem para a produção de pellets reciclados de maior qualidade. - Processamento Downstream Aprimorado:

Os pellets semi-secos e densificados resultantes são ideais tanto para peletização mecânica quanto para reciclagem química. Suas propriedades otimizadas permitem processos de extrusão e moldagem mais rápidos e energeticamente eficientes nas fases subsequentes de reciclagem. - Eficiência operacional e flexibilidade:

Projetada para facilitar a operação e a manutenção, a linha minimiza o tempo de inatividade e aumenta a produtividade. Configurações modulares e personalizáveis permitem a adaptação a capacidades de processamento e requisitos de materiais específicos, oferecendo maior flexibilidade e escalabilidade às operações de reciclagem.

Conclusão:

A Linha de Trituração e Densificação de Filmes de PP/PE melhora significativamente a reciclabilidade de filmes plásticos, convertendo resíduos volumosos, úmidos e contaminados em material denso, seco e uniforme. Essa transformação agiliza a alimentação em equipamentos de reciclagem, reduz os custos de energia e transporte e melhora a consistência e a qualidade dos plásticos reciclados. Como resultado, a linha possibilita operações de reciclagem de filmes plásticos mais sustentáveis, econômicas e de alto rendimento.

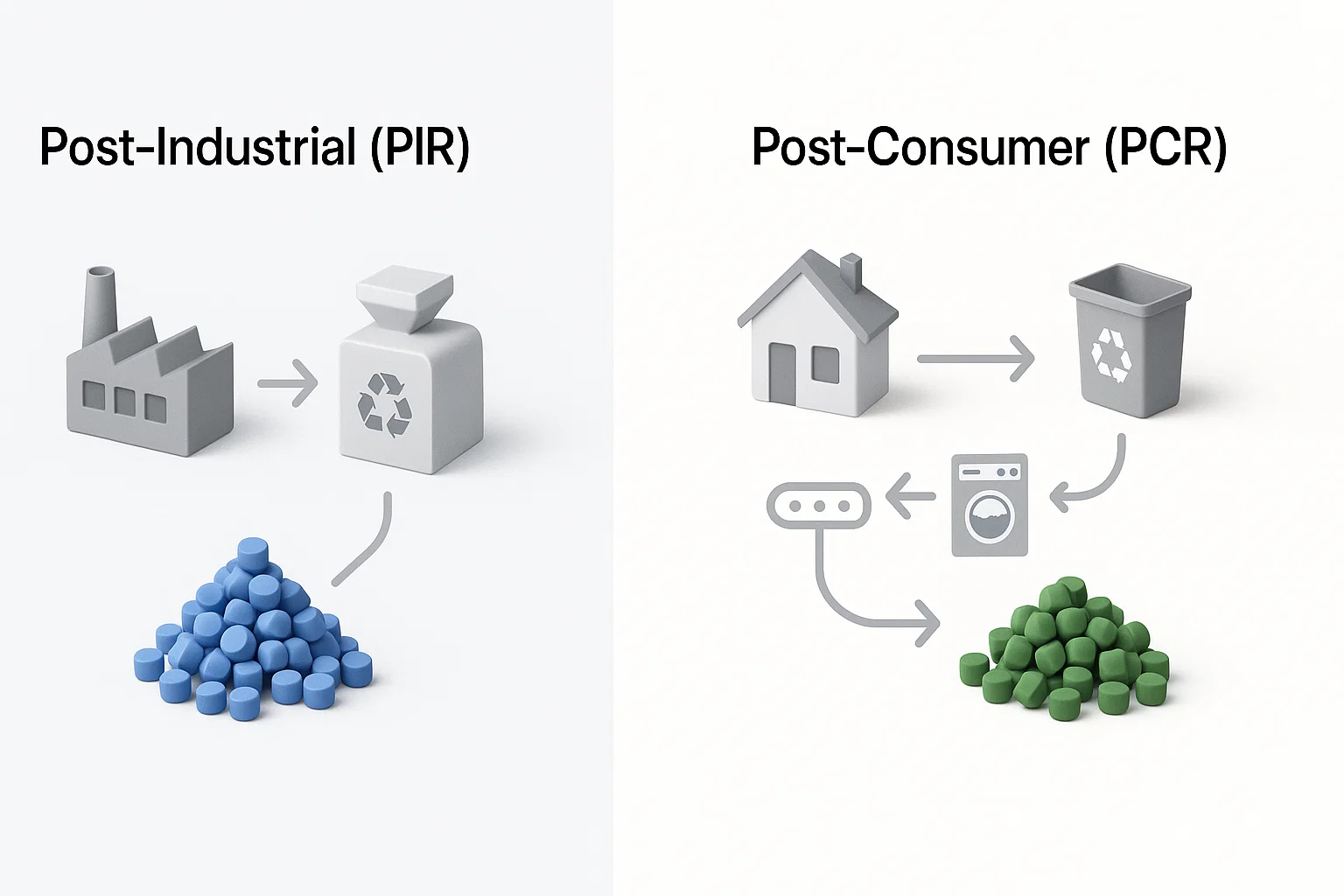

No cenário da manufatura de hoje, a busca pela sustentabilidade e eficiência nunca foi tão crucial. Os grânulos de plástico reciclado estão à frente deste movimento, oferecendo uma alternativa poderosa para materiais primas virgens. Mas não todos os grânulos reciclados são iguais. A origem do resíduo plástico — seja de uma linha de produção ou de uma lixeira de reciclagem doméstica — faz uma diferença significativa.

Este guia explorará os principais benefícios e limitações do uso de pellets plásticos reciclados, com foco nas duas fontes principais:

- Resina Pós-Industrial (PIR): Também conhecido como resíduo pré-consumo, este é material de sucata limpo recuperado de processos internos de fabricação.

- Resina Pós-Consumo (PCR): Este é o plástico recuperado de fluxos de resíduos domésticos ou comerciais após ter sido usado pelo consumidor.

Entender a distinção é fundamental para fazer a escolha certa para sua linha de produção.

Os benefícios atraentes do uso de pellets reciclados

Escolher grânulos reciclados pode abrir significativas vantagens para os fabricantes, impactando desde o orçamento até as credenciais ambientais da sua marca.

1. Redução significativa de custos

Este é frequentemente o benefício mais imediato e tangível. A aquisição de materiais primas virgens é um grande custo operacional. Ao reciclar resíduos internos, você pode capturar e reutilizar material que de outra forma seria perdido. O resíduo pós-industrial pode representar 5% ou mais da produção de uma linha. Transformar este desperdício em grânulos de alta qualidade através de um sistema de reciclagem interno é uma decisão financeiramente acertada que diretamente reduz os custos de materiais primas.

2. Material consistente e de alta qualidade (especialmente da PIR)

Os grânulos gerados de fontes pós-industriais são frequentemente descritos como "quase novos". Como o material nunca foi usado por um consumidor, está livre de contaminação e suas propriedades são conhecidas e consistentes. O tamanho e a pureza uniformes desses grânulos PIR os tornam ideais para reintegração direta em processos exigentes, como a extrusão, garantindo que o produto final atenda a padrões de alta qualidade.

3. Uma pegada mais verde

O uso de grânulos de plástico reciclado reduz significativamente o seu impacto ambiental. Cada tonelada de plástico reciclado utilizado é uma tonelada de plástico virgem que não precisa ser fabricada. Isso economiza combustíveis fósseis, reduz o consumo de energia e diminui as emissões de gases de efeito estufa associadas à produção de plástico. É um passo claro e comercializável para se tornar uma empresa mais sustentável.

4. Integração e versatilidade perfeitas

Uma das principais vantagens é a facilidade com que os pellets reciclados podem ser reintroduzidos na sua linha de produção. São uma matéria-prima versátil, adequada para uma ampla gama de aplicações, incluindo:

- Extrusão de filme soprado (por exemplo, para embalagens industriais)

- Extrusão de tubos (por exemplo, para drenagem ou conduítes)

- Fabricação de produtos como sacos de lixo e tubos de PEBD

Em alguns casos, especialmente ao usar PIR de alta qualidade, o processo é tão simples quanto realimentar os pellets reciclados na extrusora.

Navegando pelos desafios: limitações a considerar

Embora os benefícios sejam claros, é importante estar ciente das possíveis limitações, especialmente ao trabalhar com materiais pós-consumidores.

1. Variabilidade na qualidade pós-consumo (PCR)

Ao contrário da natureza limpa e uniforme do PIR, os resíduos pós-consumo apresentam mais desafios. Pellets derivados de fontes de PCR podem apresentar maior variabilidade de qualidade. Isso se deve a vários fatores:

- Contaminação: Resíduos de alimentos, bebidas, etiquetas de papel e adesivos.

- Materiais Mistos: Um único fardo de lixo pode conter vários tipos de plástico que precisam de uma triagem cuidadosa.

- Degradação: O plástico pode ter sido exposto à luz solar (degradação UV) ou a outros elementos que enfraquecem sua estrutura.

Lavagem, classificação e processamento minuciosos são essenciais para criar pellets de PCR utilizáveis, o que aumenta a complexidade do processo de reciclagem.

2. Potencial para redução de propriedades mecânicas

O processo de fusão e reforma pode, às vezes, encurtar as cadeias poliméricas do plástico, o que pode levar a propriedades mecânicas ligeiramente reduzidas (como resistência à tração ou ao impacto) em comparação com seu equivalente virgem. Esta é uma consideração mais significativa para materiais de PCR que podem já ter sofrido múltiplas tensões.

No entanto, isso pode muitas vezes ser mitigado. A qualidade dos grânulos PCR pode ser significativamente melhorada ao incorporar masterbatches e aditivos de desempenho diretamente durante o processo de reciclagem e pelotização. Além disso, para muitos aplicativos, uma leve redução nas propriedades mecânicas é perfeitamente aceitável. Em certos produtos, como sacos de lixo, é até viável usar 100% de conteúdo reciclado de fontes pós-consumidor.

PIR vs. PCR: Uma comparação rápida

| Recurso | Resina Pós-Industrial (PIR) | Resina Pós-Consumo (PCR) |

| Fonte | Sucata de fabricação própria | Resíduos domésticos e comerciais |

| Qualidade | Alto, consistente, "quase novo" | Variável, depende da classificação |

| Contaminação | Muito baixo ou nenhum | Alto potencial de contaminação |

| Custo do Processo | Mais baixo | Mais alto (devido à limpeza/triagem) |

| Melhor para | Produtos de alta qualidade, reintegração direta | Produtos onde o conteúdo reciclado 100% é uma meta e uma ligeira variabilidade é aceitável |

Conclusão: Uma escolha inteligente e sustentável

Pellets de plástico reciclado oferecem um caminho poderoso para uma fabricação mais econômica e ambientalmente responsável. Embora os pellets de fontes pós-industriais ofereçam um caminho direto para materiais de alta qualidade e baixo custo, os desafios da reciclagem pós-consumo estão sendo superados com tecnologias avançadas de triagem e processamento.

Ao compreender as características distintas do PIR e do PCR, os fabricantes podem tomar decisões estratégicas, selecionando o material certo para a aplicação certa. O resultado é um ciclo de produção otimizado, um orçamento mais saudável e uma contribuição tangível para a economia circular.