Granulator de plastic se află în centrul reciclării și al producției, transformând deșeurile voluminoase de plastic în material regrășat gestionabil și reutilizabil. Însă, în centrul acestui proces esențial se află o componentă crucială adesea subestimată: tăietorul granulatorului de plastic. Selectarea unui tăietor nepotrivit poate duce la o eficiență redusă, material regrășat de calitate slabă, un consum mai mare de energie, timpi de nefuncționare frecventi și costuri operaționale ridicate.

Pe de altă parte, alegerea cuțitelor de granulare sau a lamelor de peletizare potrivite poate crește semnificativ eficiența, poate îmbunătăți calitatea măcinatului, poate prelungi durata de viață a utilajelor și poate reduce substanțial costurile. Acest ghid cuprinzător explică cum să selectați cuțitul ideal pentru granularea din plastic, care să se potrivească aplicației dumneavoastră specifice.

De ce contează alegerea tăietorului potrivit pentru granulator

Gândiți-vă la granulatoarele de tăiat ca la dinții operațiunii dumneavoastră de reciclare, cu impact direct asupra:

- Randament și eficiență: Lamele ascuțite și adecvate prelucrează rapid materialele, maximizând randamentul.

- Calitatea măcinatului: Lamele corecte asigură dimensiuni uniforme ale particulelor și reduc particulele fine (praful), esențiale pentru o procesare ulterioară consistentă.

- Consum de energie: Lamele tocite sau ascuțite incorect cresc consumul de energie, ceea ce duce la creșterea costurilor operaționale.

- Întreținere și timp de nefuncționare: Lamele durabile reduc frecvența întreținerii și timpul de nefuncționare, economisind costuri semnificative.

- Costuri operaționale totale: Lamele eficiente reduc direct cheltuielile operaționale per kilogram de material procesat.

Înțelegerea tipurilor de tăietoare de granulator

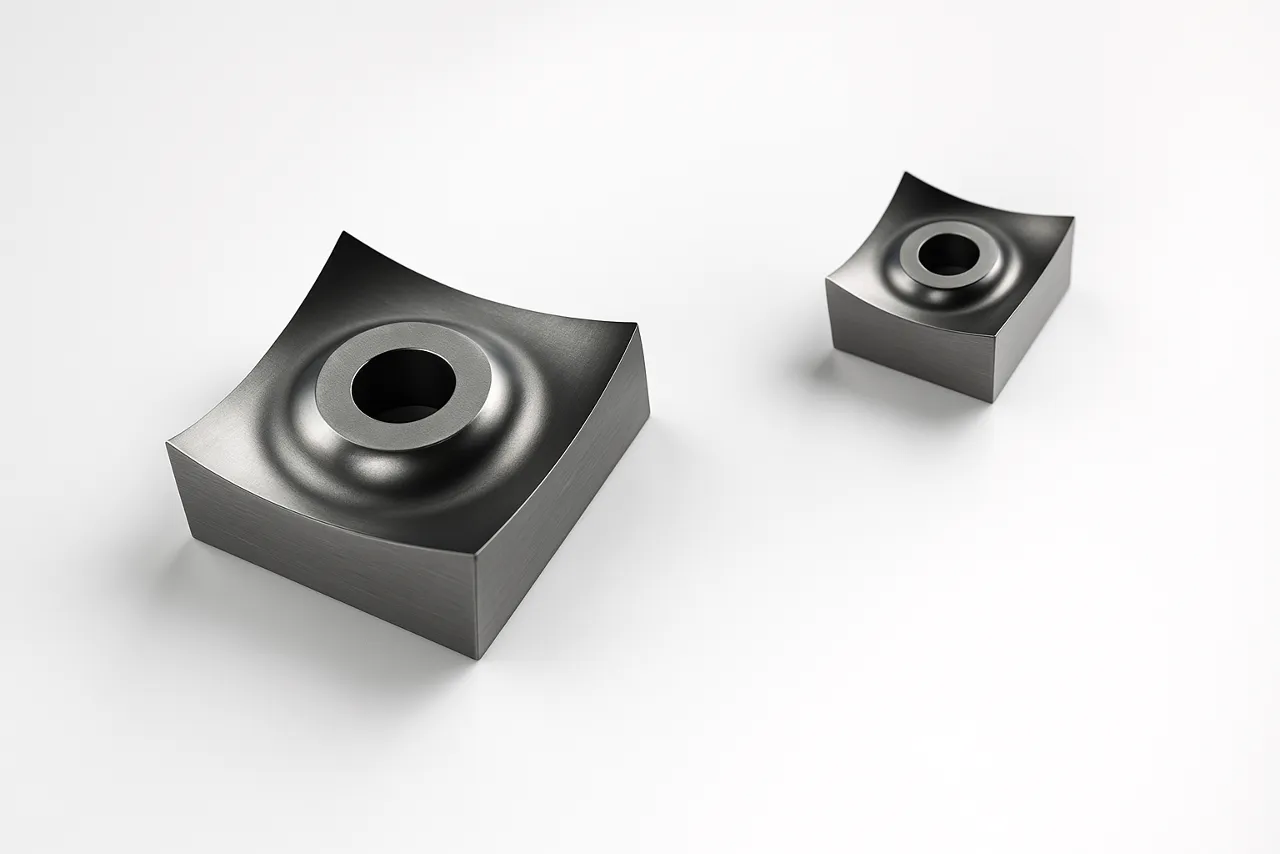

Majoritatea granulatoarelor folosesc două tipuri principale de tăietoare:

- Cuțite Rotor (Cuțite de muște): Montate pe rotorul de filare, acestea efectuează tăierea primară.

- Cuțite statorice (cuțite de pat): Cuțite fixe care oferă o contra-muchie staționară pentru acțiunea de forfecare.

Interacțiunea, alinierea și ascuțimea acestor cuțite sunt esențiale pentru o granulare optimă.

Factori cheie pentru alegerea tăietorului ideal pentru granulator

Alegerea tăietorului perfect depinde de mai mulți factori critici:

1. Materialul prelucrat

Tipul de material influențează foarte mult alegerea lamei:

- Materiale plastice moi și flexibile (filme LDPE, fibre PP): Necesită unghiuri ascuțite și acoperiri pentru a evita înfășurarea, favorizând o tăiere cu foarfecă, cu forfecare ridicată.

- Materiale plastice dure și fragile (ABS, HIPS, PC): Sunt necesare lame robuste, rezistente la impact, cu unghiuri de forfecare mai mici.

- Materiale plastice abrazive sau umplute (nailon umplut cu sticlă, PP umplut cu talc): Cere materiale rezistente la uzură (de exemplu, inserții din carbură de tungsten) și acoperiri de suprafață (TiN, CrN).

- Materiale contaminate: Lamele rezistente la impact se descurcă mai bine cu obiectele străine ocazionale.

2. Dimensiunea și calitatea dorită a particulelor

Specificațiile finale ale frezei influențează direct alegerea frezei:

- Uniformitate: Geometria precisă a frezei și ascuțimea acesteia sunt esențiale.

- Amenzi reduse: Tăieturile de forfecare mai curate produc mai puține particule fine.

- Compatibilitate ecran: Asigurați-vă că mașinile de tăiat reduc eficient materialele la dimensiunea dorită a sitei.

3. Dimensiunea și designul granulatorului

Potriviți cuțitele la granulatorul dumneavoastră:

- Tipul rotorului (deschis vs. închis): Rotoarele deschise sunt potrivite pentru materiale sensibile la căldură sau voluminoase, în timp ce rotoarele închise sunt potrivite pentru materiale plastice mai rezistente.

- Geometria camerei de tăiere: Luați în considerare modelele de rotoare — tăiere în V, tăiere eșalonată, tăiere dreaptă — fiecare optimizată pentru aplicații diferite.

- Compatibilitatea mașinii: Confirmați corectitudinea dimensională (modelele șuruburilor, grosimea).

4. Materialul și duritatea frezei

Materialele lamelor afectează durabilitatea, rezistența la uzură și costurile:

- Oțel standard pentru scule (D2): Bun pentru uz general, rentabil, dar se uzează mai repede cu materiale abrazive.

- Oțeluri de scule înalt aliate (clase CPM): Rezistență superioară la uzură și tenacitate pentru aplicații solicitante.

- Carbură de tungsten: Rezistență excepțională la uzură, ideală pentru materiale plastice abrazive, deși mai scumpe și mai fragile.

- Acoperiri de suprafață (TiN, CrN): Îmbunătățește duritatea și lubrifierea, prelungind semnificativ durata de viață a frezei.

Lamele de înaltă performanță costă inițial mai mult, dar reduc costurile totale de proprietate datorită timpilor de nefuncționare și înlocuirilor reduse.

5. Geometria frezei și unghiul de tăiere

Geometria lamei influențează performanța de tăiere:

- Unghi de forfecare: Unghiurile mari de forfecare oferă tăieturi mai curate, potrivite pentru materiale plastice moi; unghiurile mici oferă forță de impact pentru materiale plastice mai dure.

- Unghiul cârligului: Influențează modul în care lamele trag materialul în tăietură.

- Muchii multiple de tăiere: Prelungiți durata de viață permițând rotirea muchiilor așchietoare înainte de ascuțire sau înlocuire.

Legătura dintre alegerea frezei și eficiență și reducerea costurilor

Alegerea corectă a frezei optimizează costurile și productivitatea prin:

- Timp de nefuncționare redus: Lamele durabile reduc la minimum nevoia de schimbare sau ascuțire a lamelor.

- Consum redus de energie: Lamele ascuțite și optimizate reduc solicitarea motoarelor.

- Calitate îmbunătățită a măcinăturii: Dimensiunile uniforme ale particulelor sporesc eficiența procesării ulterioare și valoarea produsului.

- Durată de viață mai lungă a mașinii: Tăierea eficientă minimizează uzura mecanică.

- Randament optimizat: Potrivirea lamelor cu materialele maximizează capacitatea operațională.

- Gestionare eficientă din punct de vedere al costurilor a lamelor: Lamele de calitate superioară, deși inițial mai scumpe, reduc frecvența de înlocuire pe termen lung.

Maximizarea duratei de viață a frezei prin întreținere

Întreținerea eficientă a lamelor:

- Inspecție regulată: Verificați dacă există matitate, ciobituri sau deteriorări.

- Ascuțire corectă: Urmați tehnicile corecte pentru a restaura în siguranță muchiile lamei.

- Precizia spațiului dintre cuțit: Mențineți o distanță adecvată între cuțitele rotorului și cele ale statorului.

- Curățenie de rutină: Mențineți camerele de tăiere libere de acumulări de material.

Concluzie: Investiții strategice în mașini de tăiat granulatoare

Alegerea corectă granulator de plastic Un cutter este mai mult decât o întreținere de rutină - este o decizie strategică care vă afectează semnificativ eficiența operațională și profitabilitatea. Prin evaluarea atentă a materialelor, a calității necesare a granulatorului, a specificațiilor granulatorului și a opțiunilor de lame, veți obține îmbunătățiri substanțiale ale performanței și economii de costuri.

Evitați alegerile generice. Evaluați cu atenție nevoile dumneavoastră specifice, solicitați îndrumare profesională dacă este necesar și investiți în granulator-tăietoare care optimizează performanța, durabilitatea și rentabilitatea generală. Rezultatul: un proces de granulare a plasticului mai lin, mai rapid și mai profitabil.