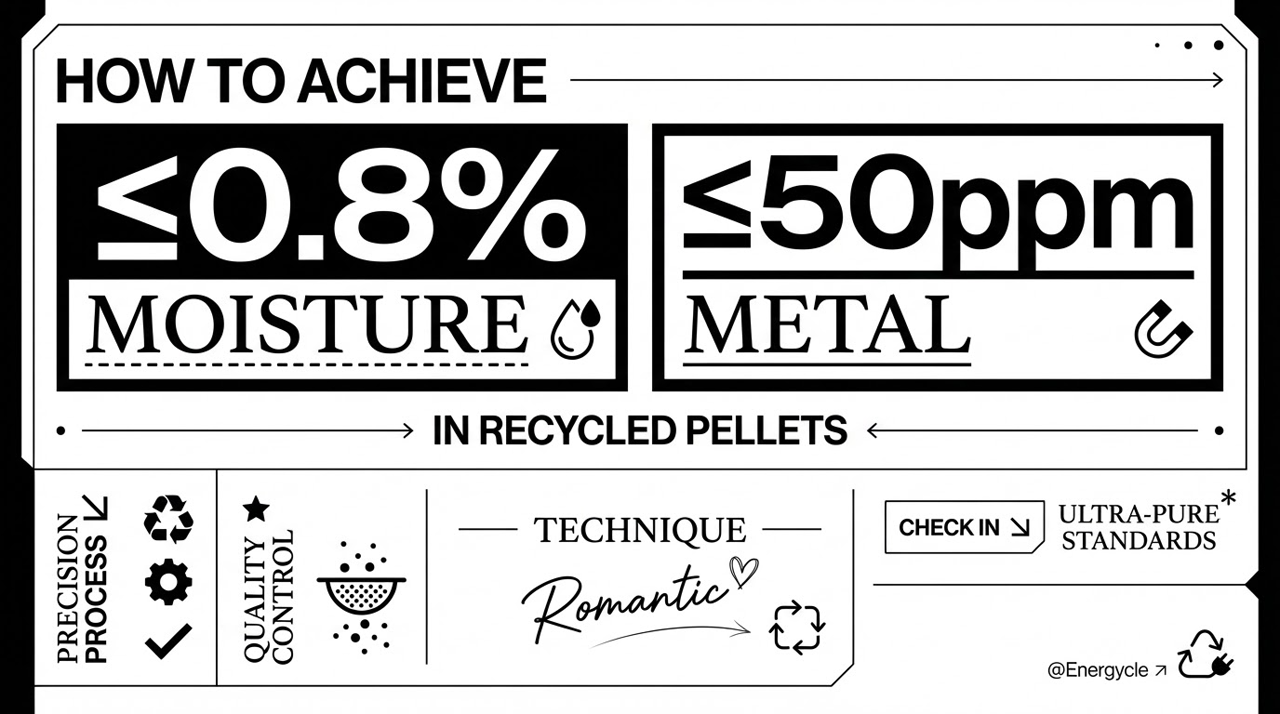

Conduceți o instalație de reciclare. Spălați folii sau fulgi și aveți nevoie ca peletele finale să atingă două obiective stricte: umiditate de 0,8% sau mai mică și contaminare cu metal de 50 de părți per milion sau mai puțin. Atingeți aceste valori și peletele dvs. se vând mai scump, funcționează fără probleme în extruderele clienților și evitați respingerile. Dacă le ratați, vă confruntați cu bule, material fragil, uzură a șuruburilor și pierderi de vânzări.

La Energycle construim și reglăm linii complete în fiecare săptămână pentru reciclatorii care se confruntă exact cu această provocare. Ne bazăm pe o abordare dovedită de uscare în mai multe etape, care gestionează volumul mare de umiditate, în timp ce dumneavoastră adăugați etape de separare specifice pentru metal. Urmați procesul de mai jos și veți atinge aceste specificații cu rezultate consistente și repetabile.

De ce contează aceste ținte exacte pentru peleții dvs.

Umiditatea peste 0,8% se transformă în abur în momentul în care materialul intră într-un extruder fierbinte. Se observă goluri, denivelări de suprafață, rezistență redusă la topire și randament mai mic. Pentru peliculele din PE și PP - cele mai comune fluxuri reciclate - apa de suprafață rămasă după spălare provoacă cele mai mari probleme.

Metalul cu concentrații peste 50 ppm își provoacă propriile daune. Particulele feroase și neferoase zgârie șuruburile și butoaiele, creează pete negre în produsul final și nu trec auditurile cumpărătorilor pentru contactul cu alimentele sau aplicații de înaltă calitate. Cumpărătorii din industrie listează în mod curent metalul sub 50 ppm drept criteriu de acceptare/respingere pentru specificațiile fulgilor și peletilor.

Dacă atingeți ambele ținte, produceți peleți denși și uniformi care se alimentează în mod fiabil, se extrudează curat și se obțin la prețuri premium.

Sistemele de uscare în mai multe etape care vă permit să obțineți o umiditate ≤0,8%

Nu poți atinge o umiditate de 0,8% cu un singur echipament. Mai întâi îndepărtezi apa în vrac mecanic, apoi storci sau aplici presiune pentru o reducere mai profundă și, în final, lustruiești cu aer cald controlat. Iată secvența exactă pe care o instalăm pentru liniile de filmare.

Pasul 1: Deshidratarea centrifugă de mare viteză îndepărtează apa în vrac

Introduceți fulgii de film spălate direct într-un mașină centrifugă de deshidratare a foliei de plastic de mare viteză. Rotorul se rotește cu o turație de până la 1.500 RPM și generează o forță G puternică ce aruncă apa printr-o sită perforată. Umiditatea de intrare scade de la 10-35% la 3-5% în câteva secunde.

Această etapă nu utilizează căldură, așadar economisiți energie și protejați calitatea polimerilor. Designul rotorului fără înfundare gestionează folie ușoară, saci țesuți și chiar mulci agricol abraziv fără întreruperi. Alegeți modelul care se potrivește randamentului dvs. - capacități de la 400 la 2.000 kg/h acoperă majoritatea plantelor.

Pasul 2: Mașina de stoarcere a foliei de plastic gestionează umezeala reziduală persistentă

Pentru folii și materiale țesute din PE și PP, trimiteți ieșirea din uscătorul centrifugal într-un mașină de stoarcere a foliei de plastic. Șurubul cu cuplu mare presează fulgii printr-un cilindru perforat, stoarcând mecanic apa prinsă, în timp ce căldura prin frecare densifică ușor materialul pufos în bulgări mici și uniformi.

Atingeți o umiditate de 1–5% (adesea 1–3% în practică) și creați o alimentare stabilă pentru peletizatorul dumneavoastră. Bulgării densificați previn formarea de punți și supratensiuni în extruder, ceea ce crește randamentul cu până la 30% în liniile reale. Modelele variază de la 200 kg/h până la 1.000 kg/h.

Pasul 3: Sistemul de uscare cu aer cald din conducte furnizează o valoare finală ≤0,8%

Termină treaba cu o sistem de uscare cu aer cald pentru conducte. Aerul cald de mare viteză (de obicei 60–80 °C pentru PE/PP) se deplasează printr-o conductă izolată de 30 de metri și intră în contact cu fiecare particulă. Încălzitorul de 72 kW și ventilatorul puternic asigură o uscare uniformă, fără puncte fierbinți care ar putea degrada plasticul.

Ieșiți la mai puțin de 2% și, cu un flux de aer și un timp de staționare adecvate, ajungeți constant la 0,8% sau mai puțin. Designul izolat reduce consumul de energie cu până la 20% în comparație cu sistemele deschise, iar piesele de contact din oțel inoxidabil rezistă la funcționare 24/7.

Rulați aceste trei etape în serie - centrifugarea mai întâi, stoarcerea foliei, aerul cald la final - și veți bloca ținta de umiditate la fiecare tură.

Cum să mențineți metalul la sau sub 50 ppm

Controlul umidității în sine nu rezolvă problema metalului. Îl îndepărtezi în mai multe puncte, astfel încât nimic nu ajunge la peletele finale.

- Plasați separatoare magnetice puternice imediat după mărunțire sau granulare pentru a capta metalele feroase din uzura echipamentelor sau din deșeurile de intrare.

- Adăugați separatoare de curenți turbionari în aval de rezervorul de chiuvetă-flotare pentru a extrage aluminiul, cuprul și alte piese neferoase.

- Instalați detectoare de metale în linie chiar înainte de extruderul de peletizare. Setați sensibilitatea pentru a respinge orice peste pragul de 50 ppm; detectorul deviază automat fluxul contaminat.

- Echipați extruderul cu schimbătoare automate de site și filtre de topitură (80–120 microni) pentru a capta orice particule microscopice care alunecă prin ele.

Combinați acești pași cu o sortare curată a inputurilor și veți rămâne mult sub 50 ppm. Multe fabrici cu care lucrăm raportează niveluri finale de metale de 10-30 ppm atunci când urmează această abordare stratificată.

Lista de verificare a implementării practice

- Măsurați umiditatea și nivelurile de metal ale rufelor de rufe cu o balanță portabilă pentru umiditate și probe de laborator.

- Dimensionați fiecare uscător în funcție de debitul exact, astfel încât să nu blocați niciodată linia.

- Instalați mașina centrifugă de deshidratare imediat după ultima mașină de spălat.

- Adăugați mașina de stoarcere dacă procesați folie sau pungi.

- Conectați sistemul de uscare cu aer cald al conductei chiar înainte de peletizator sau compactor.

- Plasați separatoare metalice în cele trei puncte cheie enumerate mai sus.

- Calibrați temperaturile, fluxul de aer și vitezele șuruburilor în prima săptămână și înregistrați rezultatele.

- Efectuați teste zilnice de umiditate pe peletele rezultate și verificări săptămânale în laboratorul de metale până când confirmați stabilitatea.

Păstrați întreaga secțiune de uscare închisă și ventilată pentru a preveni reabsorbția din umiditatea ambientală.

Cum verificați rezultatele

Folosiți un analizor de umiditate cu infraroșu calibrat sau o unitate de titrare Karl Fischer pentru verificări rapide și precise ale peleților - țintă ≤0,8%. Pentru metal, trimiteți probele compozite la un laborator terț pentru analiza ICP-OES sau bazați-vă pe jurnalele detectorului în linie. Înregistrați fiecare lot pentru a putea arăta clienților date exacte.

Ce câștigi când atingi țintele

Instalațiile care ating aceste cifre raportează prețuri de vânzare a peleților cu 15-25% mai mari, un randament al extruderului cu 10-20% mai stabil și mult mai puține reclamații din partea clienților. De asemenea, reduceți ratele de deșeuri și costurile cu energia, deoarece materialul se alimentează curat și necesită mai puțină energie pentru topire.

Am instalat exact aceste combinații de uscare pentru reciclatorii care procesează folii agricole, folii stretch și pungi post-consum. În fiecare caz, combinația de deshidratare centrifugă, stoarcere acolo unde a fost nevoie și uscare cu aer cald în conducte a permis atingerea obiectivului de umiditate de 0,8%, în timp ce etapele de separare au menținut metalul mult sub 50 ppm.

Începeți cu configurația actuală a liniei și tipul de material. Spuneți-ne tonajul orar și intervalul de umiditate de intrare, iar noi vă vom recomanda modelele și configurația precisă care vă vor ajuta să ajungeți acolo. Dumneavoastră vă concentrați pe funcționarea instalației; noi ne asigurăm că peleții îndeplinesc specificațiile solicitate de clienții dumneavoastră.

Sunteți gata să produceți peleți care ating constant o umiditate ≤0.8% și ≤50ppm metal? Contactați echipa Energycle astăzi și permiteți-ne să proiectăm modernizarea care se amortizează singură prin rezultate cu valoare mai mare.