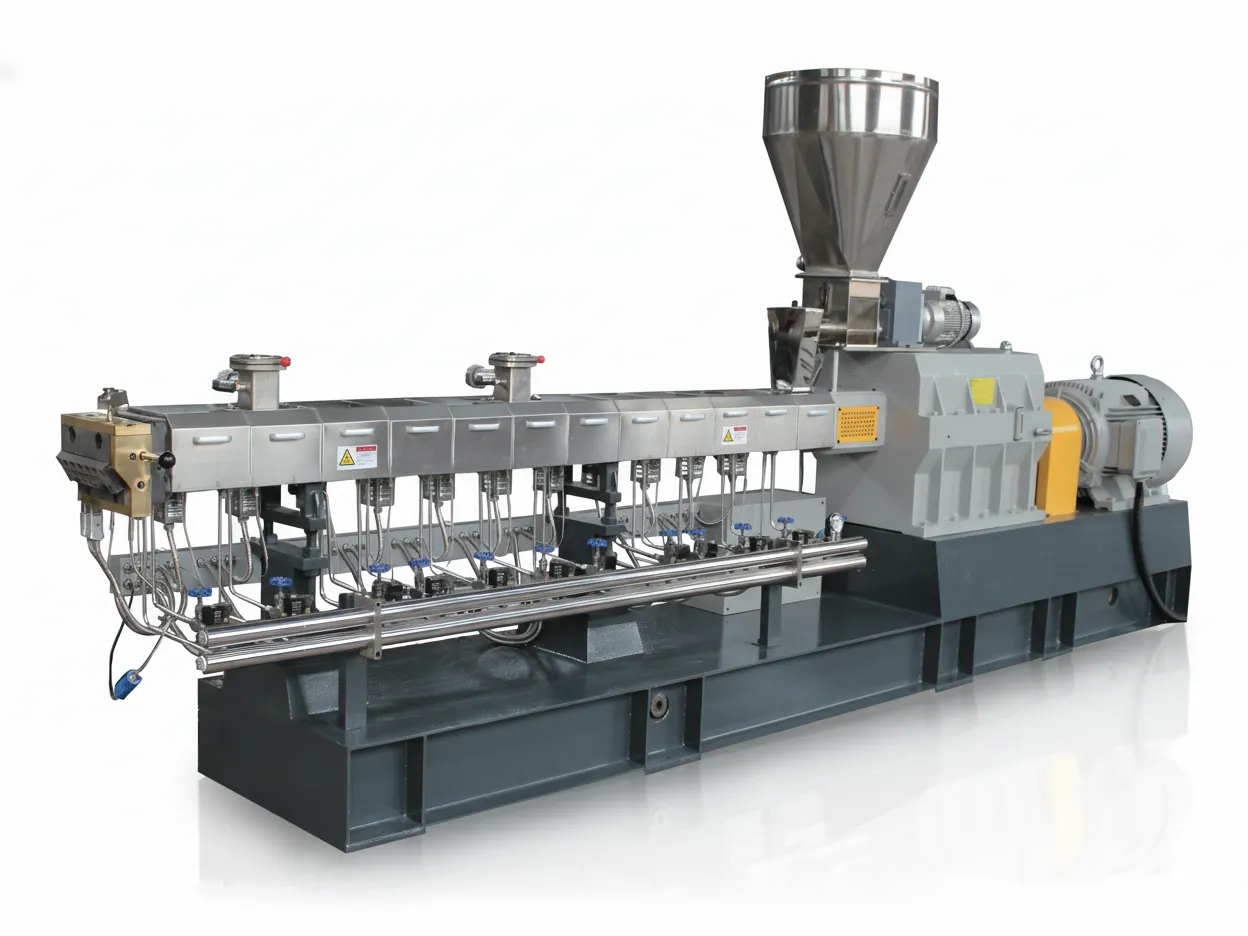

Linie de compoundare și peletizare cu două șnecuri

Construit special pentru amestecare, compoundare, devolatilizare și extrudare stabilă - ideal pentru masterbatch, compuși umpluți, amestecuri de polimeri și compuși reciclați de mare valoare.

Solicitați o ofertăConceput pentru compoundare, nu doar pentru extrudare

Spre deosebire de un extruder cu două șnecuri de uz general, care împinge în principal o topitură pre-compusă, această linie este proiectată pentru a dispersa uniform materialele de umplutură și aditivii, a îndepărta substanțele volatile cu ventilație/vid și a oferi o calitate constantă a peletelor cu filtrare și peletizare integrate.

Avantajele gradului de compounding

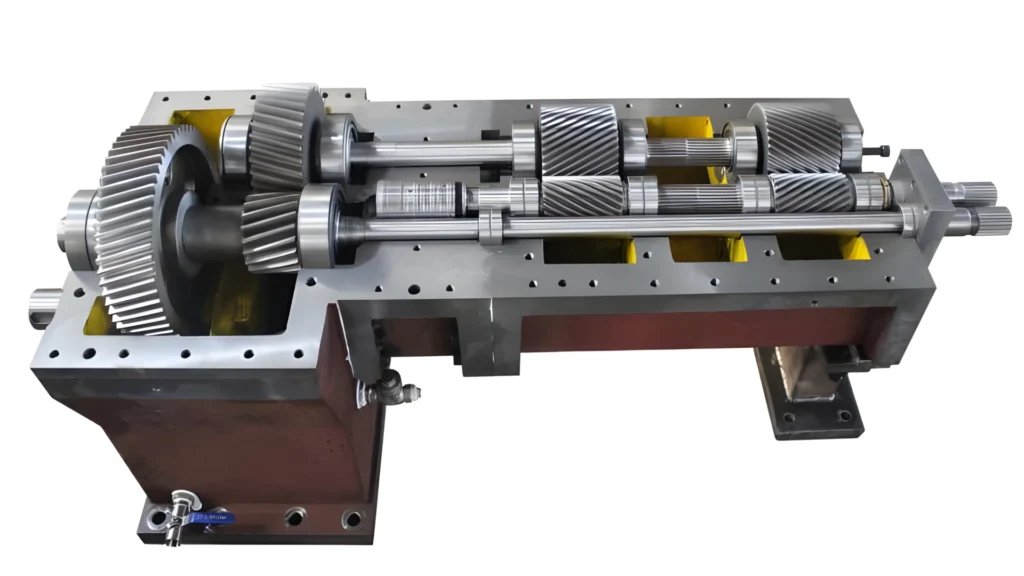

Amestecare de înaltă intensitate

Elementele șurub optimizate asigură o amestecare dispersivă și distributivă puternică pentru proprietăți stabile ale compusului.

Hrănire de precizie

Acceptă alimentatoare gravimetrice/volumetrice, alimentare laterală și dozare personalizată pentru materiale de umplutură, fibre și aditivi.

Controlul devolatilizării

Opțiunile de ventilație și vid elimină umezeala și substanțele volatile pentru peleți mai curați și mai puține defecte.

Filtrare și peletizare integrate

Schimbătorul hidraulic de site și opțiunile de peletizare (cu fir sau inel de apă) stabilizează calitatea și producția.

Cum diferă de un extruder standard cu două șuruburi

Cel mai bun pentru extrudare simplă

Adesea folosit pentru topirea și transportul materialelor care sunt deja bine preparate sau pre-compuse.

- Dispersie limitată la o încărcătură mare de umplutură/aditiv

- Mai puține zone dedicate de compoundare (ventilare, vid, alimentare laterală)

- Echipamentele din aval pot fi externe sau neintegrate

- Risc mai mare de variație de la lot la lot pentru rețete complexe

Construit pentru amestecare + compoundare + extrudare

Conceput pentru a transforma rășina + materialele de umplutură + aditivii într-un compus consistent, apoi peletizat cu un control stabil al calității.

- Module configurabile cu șurub/butoi pentru amestecare dispersivă și distributivă

- Opțiuni de alimentare pentru pulberi, fibre, lichide și alimentare laterală

- Ventilare/aspirare pentru îndepărtarea substanțelor volatile și îmbunătățirea aspectului peletelor

- Filtrare integrată + peletizare pentru peleți mai curați și mai uniformi

Fluxul de lucru Amestecare-Compoundare-Extrudare

- Hrănire și dozare: Rășina și aditivii sunt dozați cu precizie (alimentator principal + alimentator lateral, după cum este necesar).

- Amestecare intensivă: Elementele șuruburilor dispersează substanțele de umplutură/pigmenții și distribuie uniform aditivii prin topitură.

- Ventilare / Aspirare: Umiditatea și substanțele volatile sunt îndepărtate pentru a îmbunătăți stabilitatea și a reduce bulele/mirosul.

- Filtrarea topiturii: Un schimbător hidraulic de site captează contaminanții pentru un flux de topitură curat și stabil.

- Peletizare: Alegeți peletizarea cu filamente sau cu inel de apă în funcție de polimer și de cerințele din aval.

- Răcire și manipulare: Peleții sunt răciți, uscați (dacă este necesar) și transportați pentru depozitare sau ambalare.

Aplicații de compoundare de înaltă valoare

Producția de Masterbatch

Masterbatch de culoare/aditiv/material de umplutură cu concentrație ridicată, cu dispersie consistentă și calitate repetabilă.

Compuși umpluți și armați

Optimizat pentru minerale (CaCO₃, talc) și armare cu fibre, cu randament stabil și control al topiturii.

Compuși reciclați

Îmbunătățește consistența fluxurilor reciclate prin devolatilizare și filtrare pentru peleți mai curați.

Compoundare reactivă / funcțională

Suportă zone de amestecare controlată pentru formulări speciale și aditivi funcționali.

Parametri tehnici principali

| Linie | Extruder | Diametrul șurubului (mm) | Viteză de Rotor (rpm) | Putere motor (kW) | Capacitate (kg/h) |

|---|---|---|---|---|---|

| GTS52/120 | GTE52 | 51.4 | 600 | 55–75 | 180–260 |

| SJ120 | 120 | 85 | |||

| GTS65/150 | GTE65 | 62.4 | 600 | 90–110 | 260–350 |

| SJ150 | 150 | 85 | |||

| GTS75/180 | GTE75 | 71 | 600 | 132–160 | 450–550 |

| SJ180 | 180 | 85 | |||

| GTS95/200 | GTE95 | 93 | 600 | 185–200 | 650–750 |

| SJ200 | 200 | 85 |

*Specificațiile pot varia în funcție de formulă și configurație. Contactați-ne pentru o soluție potrivită.

Vitrină de mașini

Urmărește-l în acțiune

O scurtă privire asupra fluxului de lucru pentru compoundare și peletizare.

Garanție și instalare

Garanție limitată de 1 an

Toate sistemele noastre de reciclare și compoundare includ o garanție limitată completă de un an.

Suport și personalizare a proceselor

Oferim îndrumări pentru configurarea șuruburilor, asistență la instalare și servicii post-vânzare pentru a se potrivi cu obiectivele dumneavoastră de formulare și de producție.

Întrebări frecvente

Ce diferențiază această linie de compoundare de un extruder normal cu două șnecuri?

Acest sistem este configurat în jurul amestecării, devolatilizării, filtrării și peletizării - astfel încât poate transforma în mod fiabil rășina + materialele de umplutură/aditivii într-un compus consistent. Un extruder standard este adesea concentrat pe simpla extrudare a materialului deja preparat.

Puteți susține formulări cu conținut ridicat de umplutură sau fibră de sticlă?

Da. Cu alimentatoarele și elementele șnecului potrivite, linia poate gestiona compuși umpluți cu minerale și ranforsați. Capacitatea și încărcarea realizabilă depind de formulă, dimensiunea particulelor și stabilitatea dozării - împărtășiți-ne rețeta dvs. pentru o configurație recomandată.

Cum aleg peletizarea firelor elastice față de peletizarea cu inel de apă?

Peletizarea în filamente este robustă și utilizată pe scară largă pentru mulți compuși. Peletizarea cu inel de apă este compactă și eficientă pentru fluxuri stabile de topitură. Recomandăm acest proces în funcție de tipul de polimer, debit și cerințele de calitate a peletelor.

Oferiți asistență pentru configurarea șuruburilor și punerea în funcțiune?

Da. Vă putem recomanda configurații de șuruburi/butucuri și vă putem oferi îndrumări de instalare, asistență la pornire și sfaturi de întreținere pentru a vă ajuta să obțineți rapid un randament stabil.

De ce date de intrare ai nevoie pentru a dimensiona corect linia?

Vă rugăm să ne comunicați tipul(ele) de polimer, procentele de umplutură/aditiv, capacitatea țintă (kg/h), nivelul de umiditate/contaminare și metoda de peletizare dorită. Vom potrivi dimensiunea extruderului, alimentatoarele, filtrarea și echipamentele din aval.

Obțineți o ofertă pentru linia dvs. de compounding

Spuneți-ne formula și capacitatea țintă a produsului dumneavoastră – echipa noastră vă va recomanda alimentatoarele, configurația șnecului, filtrarea și configurația de peletizare potrivite.