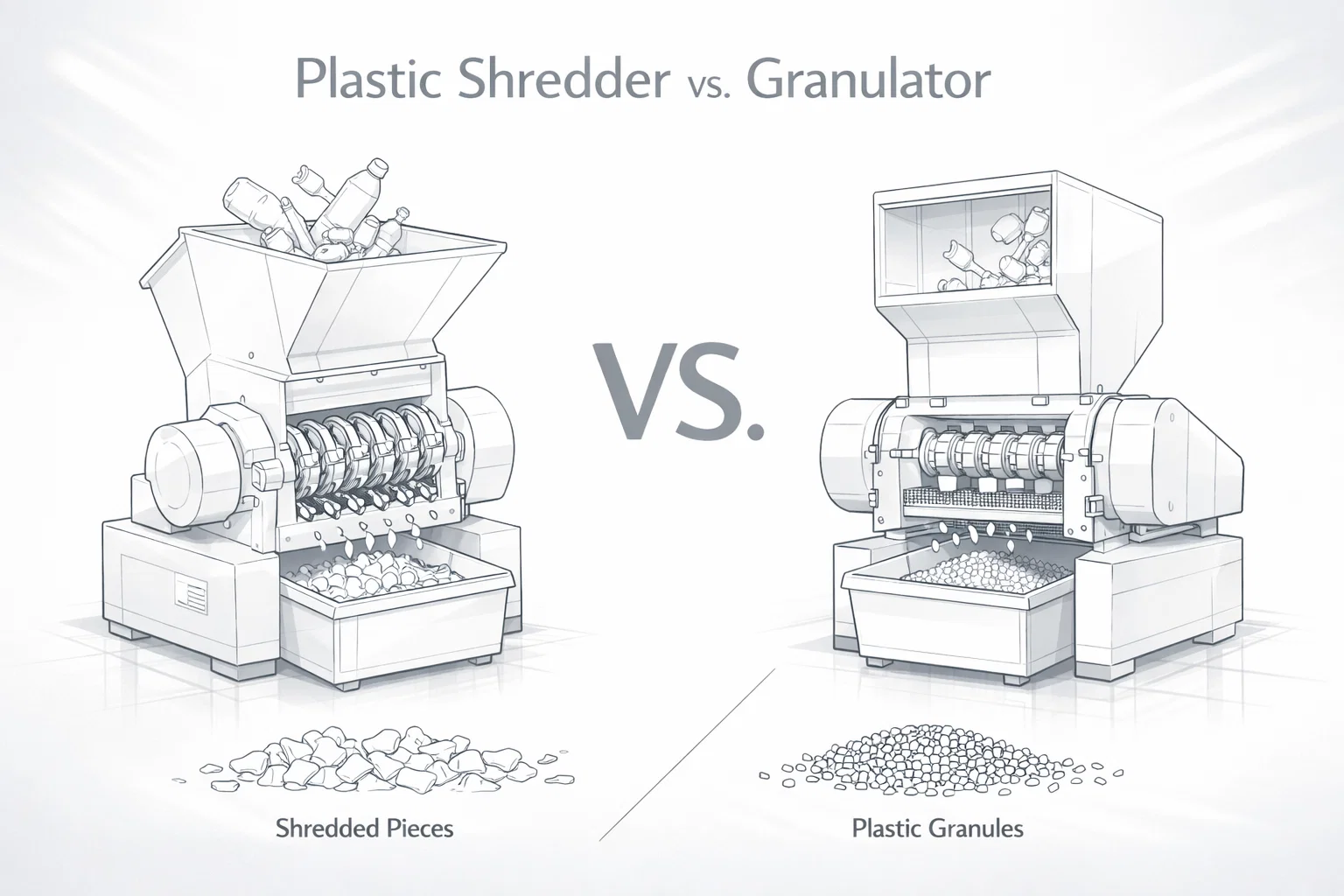

“Tocător” și “granulator” sunt folosite interschimbabil în discuțiile despre reciclarea materialelor plastice, dar rezolvă probleme diferite. Într-o linie rigidă de reciclare, alegerea primei etape afectează stabilitatea alimentării, durata de viață a cuțitului, generarea de praf, performanța de spălare și consistența extrudării.

Acest ghid explică diferența în termeni practici de inginerie, apoi o transformă într-o listă de verificare a achizițiilor pe care o puteți utiliza atunci când dimensioneți o linie.

Concluzii rapide

- Folosiți un tocător pentru piese voluminoase, groase, goale sau neregulate care nu se vor alimenta uniform.

- Folosește un granulator pentru a obține fulgi mai uniformi pentru spălare, uscare și extrudare.

- Multe linii rigide folosesc mai întâi un tocător, apoi un granulator ca etapă de dimensionare.

- Tratați controlul metalelor ca parte a proiectării sistemului; granulatoarele sunt mai puțin permisive.

Tocător vs. Granulator: O definiție practică

În reciclarea plasticului rigid, oamenii se referă de obicei la următoarele:

- Tocător (viteză redusă, cuplu mare)Un reductor primar care transformă piesele 3D incomode în piese ușor de manevrat și stabilizează alimentarea.

- Granulator (moară cu cuțite de mare viteză)O mașină de calibrat care transformă materia primă alimentată constant într-un fulg mai uniform.

De asemenea, puteți auzi cuvântul “concasor” folosit pentru o mașină de tip granulator. Important este stilul de tăiere (tăiere cu cuțit de mare viteză vs. forfecare cu viteză mică) și cât de sensibilă este mașina la alimentare și contaminare.

Ce face bine un tocător cu un singur arbore

O tocător cu un singur arbore este conceput pentru reducerea controlată a dimensiunii sub un cuplu ridicat:

- Un împingător hidraulic încarcă materialul în rotor, astfel încât mașina nu se bazează pe alimentarea gravitațională.

- Acțiunea de tăiere este un proces de forfecare între cuțitele rotorului și un contra-cuțit.

- Dimensiunea de ieșire este de obicei controlată cu o sită; materialul rămâne în cameră până când trece.

Cazuri de utilizare tipice – piese cu pereți groși, purje, profile, tambure, deșeuri voluminoase – materie primă cu formă variabilă care tinde să se formeze în pâlnii sau să “plutească”

Ce schimbă pentru linia ta – Stabilizează procesele din aval prin netezirea supratensiunilor de alimentare. – Reduce necesitatea pre-tăierii manuale, ceea ce diminuează riscul de manipulare. – Preia piesele goale și formele mixte mai previzibil decât o freză cu alimentare gravitațională.

Ce face bine un granulator

O granulator de plastic este o mașină de calibrat construită pentru o geometrie consistentă a fulgilor:

- Tăierea la viteză mare produce fulgi mai uniformi atunci când materialul de intrare este alimentat constant.

- Fulgii uniformi se spală și se usucă de obicei mai uniform decât bucățile de dimensiuni mixte.

- Granulatoarele sunt utilizate în mod obișnuit după mărunțire sau direct pe piese rigide subțiri spre medii.

Cazuri de utilizare tipice – sticle, lăzi, piese injectate și deșeuri rigide pre-mărunțite

Unde granulatoarele au dificultăți – Hrănire inconsistentăpiesele mari și goale pot sări și pot reduce eficiența tăierii. – Metal vagabondBucățile mici de metal pot deteriora rapid cuțitele. Secțiuni foarte groasePiesele grele pot tăia încet și pot genera mai multe particule fine și căldură.

Comparație alăturată (vizualizare design linie)

| Punct de decizie | Tocător cu un singur arbore | Granulator |

|---|---|---|

| Cel mai bun rol din linie | Reducerea dimensiunii primare și stabilizarea hranei pentru animale | Dimensionarea finală în fulgi mai constanți |

| Alimentarea cu materiale | Împingătorul hidraulic forțează materialul în rotor | De obicei, alimentare gravitațională sau alimentare asistată |

| Controlul ieșirii | Coșul de sitare definește dimensiunea maximă a piesei | Sita plus geometria de tăiere definește dimensiunea fulgilor |

| Manipularea pieselor 3D neregulate | Puternic (împingător + forfecare la viteză mică) | Limitat, cu excepția cazului în care feedul este consistent |

| Sensibilitate la metalele nedorite | Toleranță mai mare, dar necesită totuși protecție | Toleranță mai mică; metalul poate deteriora rapid cuțitele și rotorul |

| Controlul prafului/particulelor fine | De obicei, amenzi mai mici în prima etapă | Poate genera mai multe particule fine dacă sunt alimentate prost sau supradimensionate |

| Etapă comună în aval | Granulare, spălare și uscare | Spălare sau alimentare directă către extrudare (în funcție de curățenie) |

| Model de întreținere a cuțitului | Mai puține cuțite, uzură mai lentă; depinde de contaminare | Mai multe cuțite la viteză mai mare; muchiile mai ascuțite contează mai mult |

Cum să alegi (ceea ce decid de fapt cumpărătorii)

Folosește aceste întrebări pentru a decide dacă ai nevoie de un tocător, un granulator sau de ambele.

1) Cum arată materia primă la alimentare?

- Voluminos, gros, gol sau neregulat (lăzi, tamburi, bare de protecție, profile, purjare, rigide mixte): începeți cu un tocător.

- Bucăți consistente care se alimentează ușor (piese pretăiate, piese mici injectate, sticle sortate): un granulator poate fi suficient.

2) Ce necesită procesul dumneavoastră din aval?

- Sârmă de spălat + extrudareO dimensiune mai uniformă a fulgilor permite spălarea, uscarea și filtrarea topiturii mai stabile.

- Densificare directă / doar depozitarePuteți prioritiza descompunerea sigură și stabilitatea randamentului în detrimentul geometriei finale a fulgilor.

3) Cât de contaminat este furajul?

Dacă observați cleme metalice, șuruburi sau piese ocazionale cu elemente de fixare încorporate, planificați-vă mai întâi protecția:

- separare magnetică pentru metale feroase

- detectarea sau separarea pentru materiale neferoase atunci când riscul o justifică

- acces la inspecție și service rapid al cuțitului, astfel încât operatorii să se poată recupera rapid după un eveniment de contaminare

Granulatoarele se deteriorează adesea mai rapid atunci când metalul alunecă prin ele, așa că protecția nu este opțională dacă alimentarea este incertă.

Când ai nevoie de ambele

Multe instalații de reciclare a materialelor rigide utilizează o abordare în doi pași:

- Tocător pentru descompunerea controlată a pieselor voluminoase în bucăți ușor de gestionat

- Granulator pentru a crea fulgi definiți, potriviți pentru spălare și extrudare

Această configurație stabilizează adesea alimentarea, reduce tăierea manuală și face ca setările procesului ulterioar să fie mai ușor de gestionat.

Configurații tipice de linie rigidă (exemple)

Macinat din sticlă/lăzi pentru spălare și peletizare

- Granulator ca tocător principal (când alimentarea este consistentă)

- Tocător opțional în amonte dacă primiți baloți, lăzi mari sau materiale rigide mixte

Piese voluminoase (tamburi, bare de protecție, piese cu pereți groși, purjă)

- Tocătorul este primul care controlează tăierea și previne blocajele de furaje

- Granulator secundar pentru dimensionarea fulgilor înainte de spălare și extrudare

Flux mixt de colectare rigidă (dimensiune variabilă + contaminare ocazională)

- Tocător mai întâi + control mai puternic al metalelor în amonte

- Granulatorul este al doilea după ce stabilizați alimentarea

Dacă construiți o linie pentru sticle, bare de protecție, lăzi sau materii prime rigide mixte, Energycle vă poate ajuta să configurați o linie completă. soluție de reciclare a plasticului rigid în jurul rezultatului țintă.

Ce să trimiteți într-o cerere de ofertă (pentru a obține o ofertă utilă)

Dacă solicitați furnizorilor “un tocător” sau “un granulator” fără detalii specifice, veți primi specificații generice care nu reflectă fluxul real de deșeuri. O cerere de ofertă mai bună include:

- Tip(uri) de plastic: PP, HDPE, PVC, ABS, PC etc.

- tipul și dimensiunile piesei (fotografii ajută), plus intervalul de grosimi ale peretelui

- profilul de contaminare (risc metalic, nisip/piatră, etichete, umiditate)

- dimensiunea țintă a rezultatului (dimensiunea maximă a bucății după mărunțire, dimensiunea finală a fulgilor după granulare)

- debit țintă (kg/h) și ore de funcționare pe zi

- etapele din aval (spălare, uscare, extrudare, depozitare) și orice constrângeri de filtrare a topiturii

- constrângerile amplasamentului (alimentare cu energie electrică, limite de zgomot, abordare de control al prafului, spațiu)

Siguranță și controlul riscurilor

Aceste mașini stochează energie, expun tăietoarele rotative și pot ejecta fragmente dacă sunt utilizate greșit. Construiți-vă selecția și procedurile operaționale standard (SOP) în jurul îndrumărilor de siguranță stabilite:

- Protecția mașinilorProiectați uși de acces, dispozitive de blocare și distanțe de siguranță în jurul camerelor de tăiere și a benzilor. Consultați Ghid OSHA privind protecția mașinilor.

- Blocare/etichetareTratați schimbările lamelor și eliminarea blocajelor ca sarcini de control al energiei. Consultați Îndrumări OSHA pentru blocare/etichetare.

- Contextul operațiunilor de reciclareISO 15270 oferă îndrumări generale pentru operațiunile de recuperare și reciclare a materialelor plastice. Vezi și: ISO 15270 oferă îndrumări generale pentru operațiunile de recuperare și reciclare a materialelor plastice. Prezentare generală a ISO 15270.

Întrebări frecvente (Întrebări ale cumpărătorilor)

Pot să sar peste tocătorul de piese și să folosesc un granulator pentru piese rigide groase?

Uneori, dar numai dacă alimentarea la intrare este uniformă și acceptați o ieșire mai lentă și mai puțin stabilă. Piesele groase, goale sau neregulate tind să se rostogolească și să sară într-o cameră de tăiere alimentată gravitațional. Acest comportament crește consumul de amperaj, creează mai multe particule fine și crește uzura cuțitului. Dacă primiți un amestec larg de deșeuri rigide (lăzi plus tamburi plus purjă), un tocător de resturi își amortizează adesea avantajul prin stabilizarea alimentării și protejarea granulatorului de sarcini șocante. Dacă materialul este consistent și pre-tăiat, un granulator de mare putere poate funcționa ca o soluție într-o singură etapă.

Ce dimensiune de ieșire ar trebui să țintesc pentru o frânghie de spălat rigidă?

Alegeți o dimensiune a fulgilor pe care mașinile de spălat și uscătoarele dumneavoastră o pot gestiona fără a forma punți, reziduuri sau separare instabilă între plutitor și chiuvetă. Fulgii mai mici cresc suprafața, ceea ce poate ajuta la spălare, dar pot crește și particulele fine și pierderile de randament dacă alegeți bucăți prea mici pentru echipament și amestecul de materiale. Multe linii de spălare utilizează două etape: mai întâi se reduc la bucăți ușor de gestionat, apoi se granulează până la un fulg mai uniform, care se potrivește cu fereastra de proiectare a liniei de spălare. Dacă aveți deja specificațiile mașinii de spălat, potriviți ținta fulgilor cu aceste constrângeri în loc să ghiciți un număr.

Cum protejez cuțitele de metalul nedorit din deșeurile rigide?

Începeți cu inspecția la intrare și reguli clare pentru furnizor, apoi adăugați hardware-ul în amonte. Folosiți magneți pentru metale feroase și luați în considerare detectarea sau separarea pentru metale neferoase atunci când riscul o justifică. Plasați protecția înaintea tăietorului, nu după acesta, și întrețineți-l (program de curățare a magneților, verificări ale senzorilor și proceduri de respingere documentate). Proiectați sistemul astfel încât operatorii să poată îndepărta încărcăturile contaminate în siguranță: acces liber, proceduri definite de eliminare a blocajelor și pași de blocare/etichetare pentru întreținere. Păstrați seturi de cuțite de rezervă sau cel puțin un plan de ascuțire dacă fluxul de aprovizionare este imprevizibil. Granulatoarele se deteriorează de obicei mai rapid din cauza metalului, așa că tratați controlul metalului ca parte a selecției mașinii, mai degrabă decât ca un supliment.

Este întotdeauna “tocător + granulator” mai bun decât o singură mașină?

Nu. Două etape adaugă amprentă, consum de energie și puncte suplimentare de întreținere. Acestea au sens atunci când deșeurile primite variază în formă și dimensiune sau când aveți nevoie de un control mai strict al geometriei fulgilor pentru spălare și extrudare. Un granulator cu o singură etapă poate fi alegerea potrivită pentru piese rigide consistente, relativ curate, care se alimentează uniform. Un tocător cu un singur arbore poate funcționa și atunci când obiectivul dvs. este defalcarea sigură și manipularea stabilă, mai degrabă decât dimensionarea finală a fulgilor. Răspunsul corect depinde de consistența alimentării, riscul de contaminare și cerințele de calitate din aval.

Ce informații sunt cel mai adesea omise la dimensionarea acestor mașini?

Cumpărătorii își împărtășesc adesea tipul de polimer și obiectivul de randament, dar omit detaliile care determină capacitatea reală: geometria piesei, intervalul de grosimi ale peretelui și riscul de contaminare. O ladă și un bloc de purjare gros pot fi ambele din “HDPE”, dar se comportă foarte diferit la alimentare și la cuțite. Fotografiile și un interval simplu de dimensiuni ale piesei îmbunătățesc de obicei precizia unei recomandări mai mult decât mai multe numere din fișele tehnice. Dacă doriți un număr stabil de kg/h, împărtășiți cel mai defavorabil scenariu al piesei și al contaminării, nu doar mostra curată.