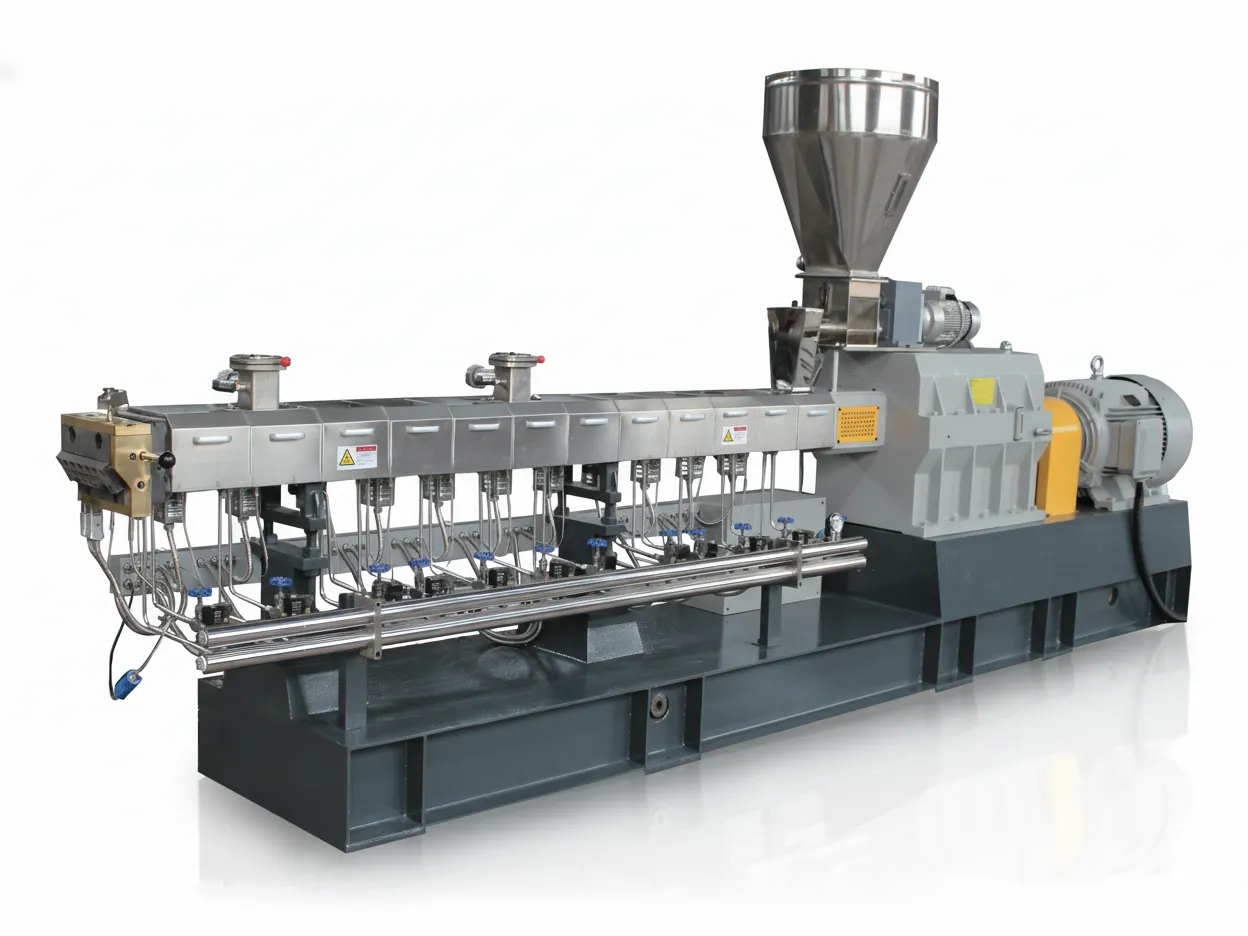

Doppelwellen-Plastikextruder & Pelletisierer

Beherrschen Sie komplexe Compoundierung mit unserem hochgeschwindigkeitsfähigen, ko-rotierenden Doppelwellenextruder. Konzipiert für eine hervorragende Vermischung von Füllstoffen, Fasern und Additiven.

Fortgeschrittene Compoundierungstechnologie

Unser Extruder ist für anspruchsvolle Aufgaben konzipiert und liefert uneingeschränkte Zuverlässigkeit, Effizienz und Pelletqualität.

Überlegene Compoundierung & Vermischung

Die ko-rotierenden Schraubenachsen bieten eine intensive, homogene Vermischung von Kunststoffen, Füllstoffen und Additiven für ein perfektes Compound.

Präzise Temperaturregelung

Patentierte Heat Wave Stabilization™-Technologie stellt eine gleichmäßige Wärmeverteilung sicher, was einen idealen, stabilen Pelletisierungsprozess gewährleistet.

Kontinuierlicher, unterbrochener Betrieb

Ein hydraulischer Siebwechsler ermöglicht Filteränderungen ohne Maschinenstillstand, maximiert die Betriebszeit und den Durchsatz.

Robust & verschleißfest

Gestaltet aus gemischtem Stahl, der durch Gasnitridierungstechnologie verstärkt wird, für außergewöhnliche Haltbarkeit und lange Lebensdauer.

Lösen Sie Ihre komplexesten Compoundierungsprobleme

Standardextruder versagen bei der Verarbeitung komplexer Materialmischungen. Unser Doppelwellensystem ist speziell für diese anspruchsvollen Aufgaben konzipiert.

Problem: Unregelmäßige Vermischung

Einzelwellenextruder haben Schwierigkeiten, hohe Mengen an Füllstoffen, Fasern oder Masterbatch gleichmäßig zu verteilen, was zu unregelmäßigen, minderwertigen Produkten führt.

Lösung: Homogene Vermischung

Die intensive Schneiden und Vermischen der ko-rotierenden Doppelwellen garantieren eine perfekte homogene Schmelze, selbst bei hohem Additivgehalt.

Problem: Materialabbau

Schlechte Temperaturkontrolle und lokale Überhitzung in Standardextrudern können wärmeempfindliche Polymere und Additive abbauen und die Charge ruinieren.

Der fortgeschrittene Compoundierungs- & Pelletisierungsprozess

Ein systematischer Prozess, der eine überlegene Vermischung, stabile Extrusion und die Herstellung hochwertiger, einheitlicher Pellets sicherstellt.

1. Präzise Dosierung

Kunststoffharz sowie Füllstoffe, Verstärkungsfasern und andere Additive werden präzise in den Extruder dosiert.

2. Intensive Vermischung & Schmelzen

Die ko-rotierenden Schrauben übertragen, schneiden und vermischen die Materialien intensiv, während unsere Stabilisierungstechnologie eine perfekte, gleichmäßige Schmelze sicherstellt.

3. Schmelzfilterung

Die homogene Schmelze wird durch einen hydraulischen Siebwechsler gepresst, um vor dem Pelletisieren jegliche Verunreinigungen zu entfernen.

4. Pelletisieren & Abkühlen

Die saubere Schmelze wird extrudiert und in einheitliche Pellets geschnitten, entweder durch einen Strang- oder Wasser-Ring-Pelletisiersystem, dann schnell abgekühlt.

Maschinenschau

Die ultimative Maschine für hochwertige Anwendungen

Unser Doppelwellenextruder ist unerlässlich für die Herstellung hochwertiger Compounds und Masterbatches, die für fortgeschrittene Fertigungsbereiche erforderlich sind.

Masterbatch-Produktion

Ideal für die Herstellung hochkonzentrierter Farbstoff-, Additiv- und Füllstoffmasterbatches mit perfekter Pigment- und Additivverteilung.

Polymercompoundierung & Legierung

Expertenvermischung verschiedener Polymere oder Kunststoffcompounds mit Verstärkungsstoffen wie Glasfaser, Talkum und Calciumcarbonat.

Reaktive Extrusion

Bietet den kontrollierten Raum für Polymerisation und andere chemische Reaktionen, die direkt im Extruder stattfinden.

Technische Spezifikationen

| Modell | Schneckendurchmesser (mm) | L/D-Verhältnis | Leistung des Antriebsmotors (KW) | Ausgang (KG/H) |

|---|---|---|---|---|

| SHJ50/RM120 | 50.2 / 120 | 24/48, 7/20 | 37-45 / 30-37 | 150-300 |

| SHJ75/RM150 | 62.4 / 150 | 24/48, 7/20 | 55-75 / 37-45 | 150-300 |

| SHJ75/RM180 | 71 / 180 | 24/48, 7/20 | 90-110 / 45-55 | 300-600 |

| SHJ95/RM200 | 93 / 200 | 24/48, 7/20 | 132-135 / 55-75 | 500-1,000 |

Häufig gestellte Fragen

Was ist der Hauptvorteil eines Doppelwellenextruders gegenüber einem Einwellenextruder?

Ein Doppelwellenextruder bietet weit überlegene Vermischungs- und Compoundierungsfähigkeiten. Die ineinander greifenden, ko-rotierenden Schrauben erzeugen intensive Schneiden und verteilende Vermischung, was für die Vermischung verschiedener Materialien, wie Polymere mit Füllstoffen, Fasern oder Farbstoffen, unerlässlich ist. Ein Einwellenextruder ist besser für die einfache Extrusion eines vorcompoundsierten Materials geeignet.

Was ist “Heat Wave Stabilization™”-Technologie?

Es ist unsere patentierte Technologie, die eine präzise und gleichmäßige Wärmeverteilung über den gesamten Extruderzylinder sicherstellt. Dies verhindert Hotspots und Coldspots, was für die Verarbeitung wärmeempfindlicher Materialien und die Sicherstellung einer konsistenten Schmelzviskosität entscheidend ist, was zu höherer Qualität und einheitlichen Pellets führt.

Kann diese Maschine auf meine spezifischen Bedürfnisse zugeschnitten werden?

Ja. Das System ist hochmodular. Sie können verschiedene Pelletisierungsmethoden wie “Strangpelletisierung” oder “Misch-/Wasser-Ring-Pelletisierung” wählen. Wir können auch Komponenten wie Wasserbehälter, Entfeuchtermaschinen und Produktsilos hinzufügen, um eine vollautomatisierte Produktionslinie zu schaffen, die Ihren Anforderungen entspricht.

Erheben Sie Ihre Compoundierungsfähigkeiten

Stoppen Sie das Sträuben mit unregelmäßigen Mischungen und Materialabbau. Kontaktieren Sie uns, um zu erfahren, wie unser Doppelwellenextruder Ihren Produktionsprozess revolutionieren kann. Erhalten Sie heute ein maßgeschneidertes Angebot.