Reifen Entdrahtung—das Entfernen der Stahldrahtbüschel von der Felgenschulter vor der Grobzerkleinerung—ist ein kleiner Schritt mit großer Wirkung. Es schützt Schneidwerkzeuge und Rotoren vor hochfestem Draht, stabilisiert den Materialfluss, reduziert ungeplante Stillstandszeiten und ermöglicht eine sauberere Eisenrückgewinnung. Für industrielle Abnehmer bedeutet dies eine sicherere Anlage mit geringerem Verschleißteilbedarf, besserer Energieeffizienz und höherwertigen Outputs.

Was ist der Reifenwulst – und warum sollte er entfernt werden?

Jeder Luftreifen wird verstärkt durch Wulstdrahtbüschel: mehrere Schleifen aus hochfestem Stahldraht, die in hartem Gummi um den inneren Umfang angeordnet sind. Ihre Aufgabe ist es, den Reifen unter Last auf der Felge zu fixieren. Diese Drähte sind:

- Hart und federndund können Messer, Hämmer und Siebe beschädigen.

- Dicht und lokalisiert, was die Aufprallkräfte konzentriert, wenn ein ganzer Reifen einen Schredder trifft.

- Verhedderndund neigen dazu, sich um Rotoren und Förderbänder zu wickeln.

Entdrahtung entfernt diese Büschel (meist beide Wulste), bevor der Reifen in den Primärschredder gelangt.

Betriebliche Vorteile, auf die Sie zählen können

1) Schützt hochwertige Maschinen

Die Entfernung des Wulstdrahts reduziert deutlich:

- Gebrochene Messer/Zähne und beschädigte Ambosse

- Stoßbelastungen von Getrieben und Wellen

- Draht-„Vogelnestbildung“ um Rotoren

2) Höherer Durchsatz und stabilere Stromaufnahme

Entdrahtete Reifenkarkassen führen zu gleichmäßigerem Materialfluss, sodass engere Einstellungen (Spalt, Siebgröße, Fördergeschwindigkeit) ohne Störungen möglich sind.

3) Sauberere, höherwertige Eisenanteile

Frühzeitig abgetrennt, wird der Drahtkern rückgewonnen unverdünnt durch Gummifeinanteile, was die Ballendichte und die Mühlenausbeute für Ihren Metallabnehmer verbessert.

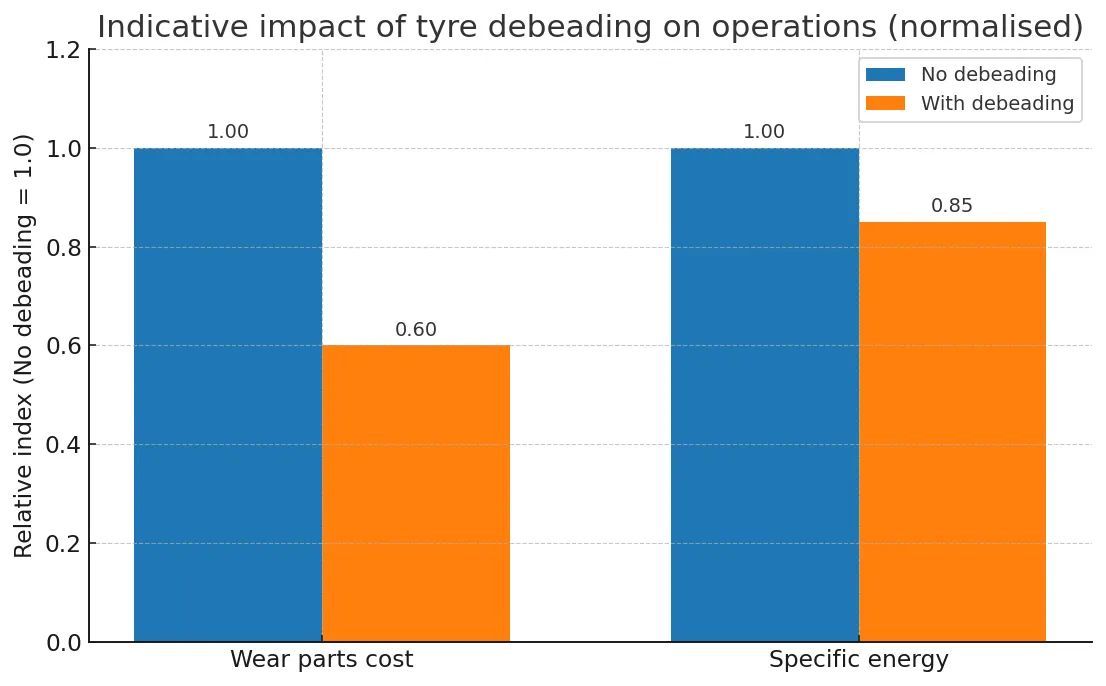

4) Geringere Betriebskosten: Verschleißteile und Energie

Veranschaulichendes Modell; normalisiert auf „Keine Entdrahtung = 1,0“. Tatsächliche Ergebnisse variieren je nach Reifenmix, Shredderdesign und Betriebspraxis.

5) Sicherheit und Haushalt

Weniger freiliegender Draht reduziert Verhakungsrisiken, Stillstände zum Entwirren und manuelle Eingriffe an aktiven Anlagen.

Wo Entdrahtung essenziell ist – und wo sie strategisch sinnvoll ist

- LKW/Bus (TBR) & OTR-Reifen: Drahtkerne sind aus schwerem Stahl; eine Entdrahtung vor dem Shreddern wird dringend empfohlen, um katastrophale Schäden zu vermeiden.

- PKW-Reifen (PCR): Viele robuste Primärshredder können ganze Reifen verarbeiten, aber Anlagen entdrahten dennoch, um Verschleißkosten zu senken, den Durchsatz zu stabilisieren und saubere Stahlerlöse zu maximieren.

- Fokus auf nachgelagerte Prozesse: Wenn Sie Fein-Gummi (≤1–3 mm) oder formfertiges Granulat anstreben, vereinfacht eine vorgelagerte Entdrahtung die nachgeschaltete Metallentfernung und Qualitätskontrolle.

Entdrahtungstechnologien (im Überblick)

| Technologie | Funktionsweise | Stärken | Überlegungen |

|---|---|---|---|

| Mechanische Drahtzieher (Haken- und Klemmvorrichtung) | Reifenmantel klemmen, Drahtkern durchbohren und in einem oder mehreren Schritten herausziehen | Schnelle Zykluszeiten, gut für gemischte PCR/TBR | Haken- und Backenverschleiß; präzise Zentrierung erforderlich |

| Hydraulische Drahtschneider | Durchtrennen des Drahtbereichs durch Scherung | Verarbeitet sehr steife Reifenwulste; OTR-freundlich | Erzeugt zerkleinerten Stahl; höherer Energieverbrauch |

| Einzel- vs. Doppelstation | Ein oder beide Wulste gleichzeitig entfernt | Doppelstation gleicht Taktzeit mit Schredderzufuhr ab | Mehr Platzbedarf/Steuerungstechnik |

| Manuell unterstützt vs. automatisiert | Von Joystick-Steuerung bis hin zu rezeptgesteuerter SPS | Höhere Sicherheit und Wiederholgenauigkeit bei Automatisierung | Höhere Anfangskosten für Steuerungstechnik |

Spezifikationsfaktoren

- Reifenspektrum (PCR, TBR, OTR), Durchmesser und Wulsthärte

- Erforderliche Taktzeit und Linienabgleich mit dem Primärschredder

- Leistungs-/Hydraulikkapazität, Schutzvorrichtungen und Verriegelungen (CE/UKCA)

- Verfügbarkeit von Verschleißteilen (Haken, Klingen, Greifer) und Rüstzeit

- Stahlabwurfmethode (zerschnitten, gewickelt, gerader Zug) und Stahlhandling (Trichter, Förderband, Presse)

Integration der Entwulstung in eine moderne Linie

Warenannahme → Inspektion → Entperlen → Primärzerkleinerung → Eisenabtrennung ↓ Stahlperlenballen → Granulierung und Reinigung → GummiprodukteIntegrationshinweise

- Position: Direkt vor dem Primärschredder

- Steuerung: Verriegelte Schutztüren, Not-Aus, Freigaben verknüpft mit dem Zuförderband

- Materialfluss: Sauberer Wulststahl in einen separaten Behälter oder Presse; entwulste Reifenkarkassen auf das Schredderzuförderband

Wirtschaftlichkeit und Hebel für ROI (Return on Investment)

- Lebensdauer von Verschleißteilen: Weniger Drahtkontakte = längere Lebensdauer von Messer/Hammer, Sieb und Amboss

- Betriebszeit: Geringere Verwicklungen → weniger Stillstände und Neustarts

- Energie: Gleichmäßigerer Materialfluss und geringeres Spitzendrehmoment reduzieren kWh pro Tonne

- Wert von Nebenprodukten: Saubererer Stahl erzielt höhere Preise und senkt Entsorgungskosten für verunreinigte Eisenmetalle

Wartungs- und Sicherheitsbest Practices

- Haken/Messer auf Abstumpfung, Verformung und Risse prüfen; planmäßig austauschen, nicht bei Ausfall

- Klemm- und Zentrierbackenausrichtung überprüfen, um Seitenwandbeschädigungen zu vermeiden

- Hydraulikdrücke und Temperaturen überwachen; Dichtungen und Schläuche sauber halten

- Bediener in Reifenausrichtung, Wulsterkennung und sicheren Räumverfahren schulen

- Strikte Lock-Out/Tag-Out-Regelungen für alle Eingriffe durchsetzen

Energycle: Der Ansatz der Recyclingmaschinen

Bei Energycle: RecyclingmaschinenUnsere Entwulstungslösungen sind für industrielle Anforderungen und nahtlose Integration konzipiert:

- Präzisionshandling: Automatische Zentrierung mit drehmomentbasierter Zugkontrolle zur Minimierung von Karkassenschäden

- Durchsatzbereit: Dual-Stationen-Layouts für Hochvolumenlinien

- Bedienersicherheit: Vollständig abgesicherte Zellen mit verriegelten Zugängen und optionalen Lichtschranken

- Vernetzter Service: Zustandsüberwachung und Ferndiagnostik zur Unterstützung der Betriebsbereitschaft

- Serienmäßige Ausstattung: Mechanische und steuerungstechnische Schnittstellen, die auf Ihre Schreddermarke und Förderergeometrie abgestimmt sind

Wichtigste Erkenntnisse

- Entdrahtung schützt kritische Anlagen, stabilisiert die Produktion und verbessert die Metallrückgewinnung

- Es ist unverzichtbar für schwere Reifen und eine profitable Wahl für viele PCR-Anlagen

- Die richtige Maschinenauswahl und Integration verwandeln einen einfachen Schritt in eine messbare OPEX-Reduzierung

FAQs

Ist Entdrahtung immer erforderlich?

Nicht generell – aber für TBR/OTR und alle Anlagen, die auf hohe Gummiqualität und niedrige Verschleißkosten abzielen, wird sie dringend empfohlen.

Kann ich eine Entdrahtung nachträglich in eine bestehende Anlage integrieren?

Ja. Die meisten Betriebe fügen eine gesicherte Entdrahtungszelle vor dem Beschickungsförderer mit minimalem baulichem Aufwand hinzu.

Was passiert mit dem Drahtkern?

Er wird separat als sauberer Eisenmetallschrott gesammelt, typischerweise zu Ballen gepresst für den effizienten Transport zu Stahlrecyclern.

Sprechen Sie mit unseren Ingenieuren

Wenn Sie ein maßgeschneidertes Durchsatz-/Verschleißmodell basierend auf Ihrer Reifenmischung und Ihrem Schredder wünschen, können wir dieses für Sie erstellen. Kontaktieren Sie das Engineering-Team von Energycle: Recycling Machinery zur Überprüfung von Integration, Steuerung und ROI für Ihre Anlage.