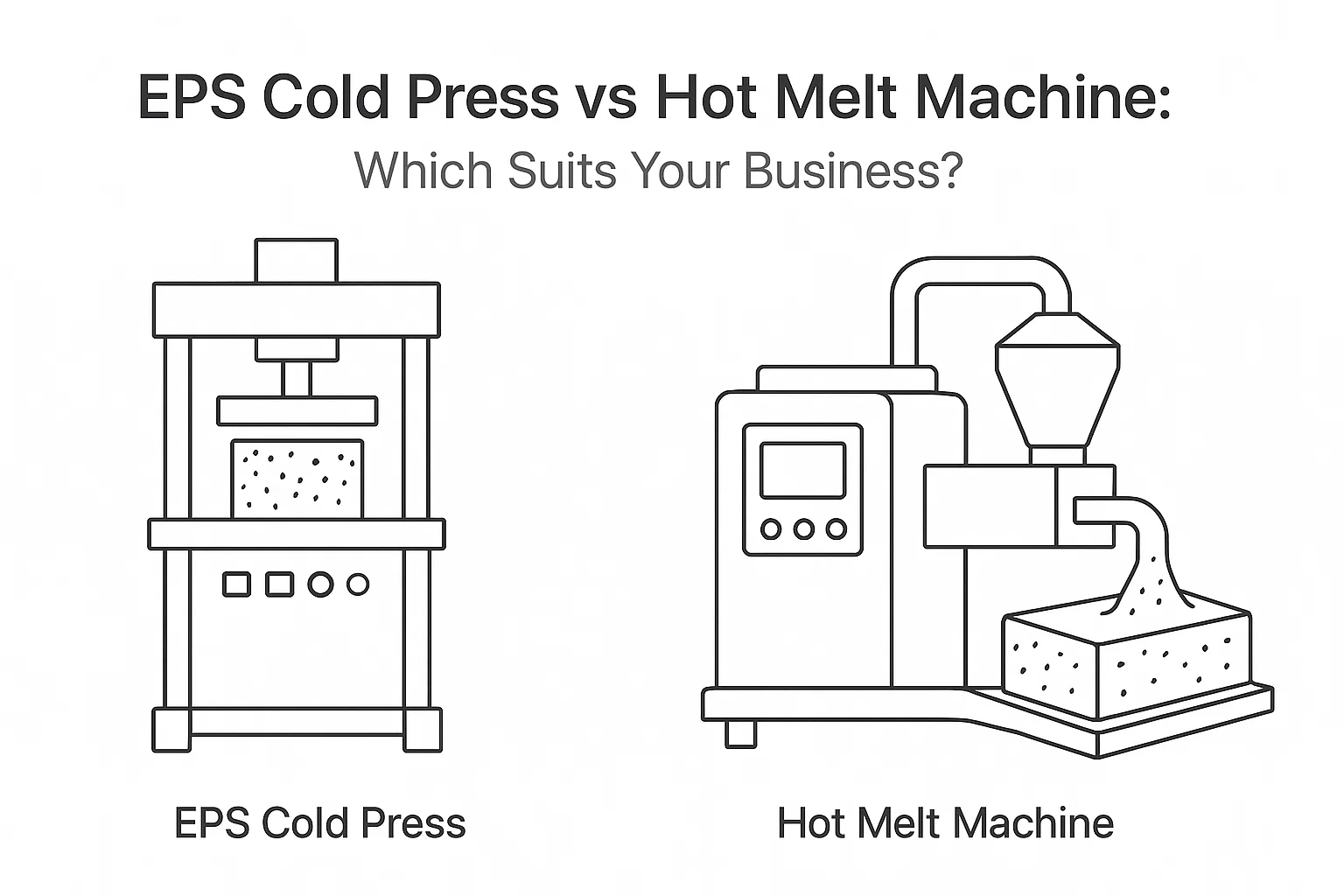

Lors de la gestion des déchets de mousse de polystyrène expansé, le choix du bon équipement de recyclage peut faire la différence entre les profits et les pertes. Deux technologies principales dominent le marché : les compacteurs à presse à froid et les densificateurs à fusion à chaud. Chacune offre des avantages distincts, et il est essentiel de comprendre leurs différences pour prendre une décision d'investissement éclairée qui corresponde à vos besoins opérationnels et à votre budget.

Comprendre les deux principales technologies de recyclage du PSE

Le recyclage de la mousse de polystyrène expansé a considérablement évolué au cours de la dernière décennie. Aujourd'hui, les entreprises disposent de deux méthodes éprouvées pour transformer les déchets de mousse encombrants en blocs denses et faciles à gérer, qui peuvent être transportés efficacement et vendus à des recycleurs.[1]

Compacteurs à froid n'utilisent que la force mécanique pour comprimer la mousse EPS. Une puissante vis sans fin écrase la mousse et la pousse à travers une chambre de compression, expulsant l'air sans appliquer de chaleur. Ce processus permet d'atteindre des taux de compression allant jusqu'à 50:1, réduisant 50 camions de mousse en vrac en l'équivalent d'un camion de blocs denses.

Densificateurs thermofusibles adoptent une approche différente. Ces machines combinent le broyage et le traitement thermique, en chauffant la mousse jusqu'à son point de fusion et en l'extrudant sous forme de lingots denses. Cette méthode thermique permet d'obtenir des taux de compression encore plus élevés, jusqu'à 90:1, créant ainsi des blocs extrêmement denses qui maximisent l'efficacité du transport.[2]

Fonctionnement des presses à froid

Le Machine à presser à froid le polystyrène expansé fonctionne selon un processus mécanique simple. La mousse en vrac entre dans la trémie, où des lames rotatives la déchiquettent en petits morceaux. Ces morceaux tombent ensuite dans la trajectoire d'une vis sans fin robuste qui applique une pression énorme, compactant la mousse et l'extrudant sous la forme d'un bloc dense et continu.

L'ensemble du processus se déroule à température ambiante. Aucun élément chauffant n'est nécessaire, ce qui se traduit par une consommation d'énergie réduite et une maintenance simplifiée. Les blocs extrudés sortent refroidis et prêts à être manipulés et empilés immédiatement.

L'équipement de presse à froid offre plusieurs avantages opérationnels. L'installation est rapide et simple, ne nécessitant qu'un branchement électrique standard. Il n'y a pas de système de chauffage à calibrer ou de contrôle de température à surveiller. Les machines fonctionnent silencieusement et ne produisent pas d'odeurs ou de fumées, ce qui les rend adaptées aux installations soumises à des exigences strictes en matière d'environnement ou de sécurité sur le lieu de travail.

La série Energycle EC-EPS illustre cette technologie à l'œuvre. Le modèle EC-EPS200, par exemple, traite 200 kg d'EPS par heure avec seulement 15 kW de puissance moteur, offrant une compression constante de 50:1 sans composants thermiques.

Fonctionnement des machines à colle chaude

Le Machine à fondre la mousse de polystyrène expansé ajoute une dimension thermique au processus de recyclage. Comme les presses à froid, ces machines commencent par une étape de broyage. Mais au lieu d'être immédiatement comprimée, la mousse broyée entre dans un tonneau chauffé où les températures atteignent environ 200-210°C.

À cette température, le polystyrène se ramollit et fond. Une vis rotative déplace le matériau fondu dans la chambre de chauffe, assurant une fusion uniforme. La mousse fondue est ensuite extrudée à travers une filière, ce qui donne un lingot dense qui se refroidit et se solidifie en un bloc très compact.

Le processus thermique crée un matériau exceptionnellement dense. La réduction du volume atteint 90:1, ce qui signifie que la même quantité de mousse n'occupe qu'un peu plus de 1% de son espace d'origine. Cette densification supérieure offre des avantages significatifs pour les opérations avec des volumes de mousse très élevés ou celles situées loin des marchés de recyclage.

Les systèmes de fusion à chaud nécessitent des contrôles plus sophistiqués. Les systèmes de gestion automatique de la température maintiennent des conditions de fusion optimales tout au long du tonneau. Ces contrôles empêchent la surchauffe, qui peut dégrader la qualité du plastique, et garantissent une densité de production constante.

La série Energycle GL-HM présente une technologie thermofusible avancée. Les modèles tels que le GL-HM200 sont dotés d'un contrôle précis de la température sur plusieurs zones de chauffage, de systèmes d'alimentation automatique et d'un système de refroidissement intégré pour un fonctionnement continu avec des capacités allant jusqu'à 120 kg par heure.

Comparaison des performances et de la qualité des résultats

Lors de l'évaluation des équipements de recyclage du PSE, le taux de compression représente un paramètre de performance essentiel. Les machines de pressage à froid atteignent généralement un taux de compression de 50:1, tandis que les unités de fusion à chaud atteignent un taux de 90:1. Mais que signifient ces chiffres en termes pratiques ?

Prenons l'exemple d'une entreprise qui produit 10 mètres cubes de mousse EPS en vrac par jour. Avec un compacteur à froid, ce volume est réduit à 0,2 mètre cube de blocs denses. Avec un densificateur par fusion à chaud, la compression est d'environ 0,11 mètre cube. Bien que les deux représentent une réduction de volume spectaculaire, l'avantage de la fusion à chaud devient plus prononcé au fur et à mesure que les volumes augmentent.

La densité de sortie diffère également entre les deux technologies. Les blocs pressés à froid atteignent généralement une densité de 200 à 400 kg/m³. Les lingots fondus à chaud sont considérablement plus denses, atteignant 600 à 800 kg/m³. Cette densité plus élevée a une incidence sur l'économie du transport. Des blocs plus denses signifient moins d'expéditions et des coûts de fret par kilogramme plus bas.

La qualité du matériau reste excellente avec les deux méthodes. Les blocs pressés à froid conservent la structure cellulaire de la mousse sous forme comprimée. Les lingots fondus à chaud ont une structure plus uniforme et plus solide. Les deux formes sont facilement acceptées par les recycleurs et obtiennent des prix de marché similaires, bien que certains recycleurs puissent avoir des préférences en fonction de leur équipement de traitement en aval.

Consommation d'énergie et coûts d'exploitation

L'efficacité énergétique détermine souvent la rentabilité à long terme des opérations de recyclage de la mousse. Les machines de pressage à froid consomment beaucoup moins d'énergie que les unités de fusion à chaud, car elles fonctionnent sans éléments chauffants.

Un compacteur de presse à froid typique de 200 kg/h nécessite une puissance installée d'environ 15 à 19 kW, la consommation réelle variant en fonction du taux d'entrée de la mousse. La vis et le broyeur motorisés représentent la majeure partie de la consommation d'énergie. Aucune énergie n'est nécessaire pour le chauffage, ce qui rend ces machines particulièrement économiques pour les entreprises situées dans des régions où les coûts d'électricité sont élevés.

Les densificateurs de thermofusion nécessitent une puissance nettement supérieure en raison des systèmes de chauffage. Une unité comparable de fusion à chaud de 200 kg/h peut nécessiter une puissance installée totale de 25 à 30 kW, les éléments chauffants consommant à eux seuls 10 à 14 kW. Ces machines doivent maintenir des températures élevées en permanence pendant leur fonctionnement, ce qui crée une demande d'énergie de base plus élevée.

Cependant, les coûts énergétiques doivent être mis en balance avec la valeur de la production. La densification supérieure des machines de fusion à chaud réduit la fréquence et les coûts de transport. Pour les opérations de traitement de gros volumes ou d'expédition sur de longues distances, les économies de transport peuvent compenser les dépenses énergétiques plus élevées. Les entreprises doivent calculer le coût total par kilogramme de mousse traitée, y compris l'énergie, la main-d'œuvre et la logistique, afin de déterminer la véritable économie d'exploitation.

Exigences d'entretien et durabilité

Les compacteurs de la presse à froid se caractérisent par des conceptions mécaniques relativement simples, avec moins de composants susceptibles de s'user ou de tomber en panne. Les principales pièces d'usure sont les lames du broyeur, qui doivent être affûtées ou remplacées périodiquement, et la vis de compression, qui subit des frottements pendant le fonctionnement. La plupart des fabricants conçoivent ces composants pour une durée de vie prolongée, les intervalles de remplacement des lames étant mesurés en mois ou en années en fonction du volume de traitement.

L'entretien courant des presses à froid est simple. La lubrification régulière des pièces mobiles, l'inspection des courroies ou des chaînes d'entraînement et le nettoyage de la chambre de compression constituent les principales tâches d'entretien. De nombreuses entreprises peuvent s'acquitter de ces tâches avec leur propre personnel d'entretien, en utilisant des outils et des procédures standard.

Les densificateurs thermofusibles nécessitent un entretien plus intensif en raison de leurs systèmes de chauffage et de la contrainte thermique exercée sur les composants. Les éléments chauffants ont une durée de vie limitée et doivent être inspectés et remplacés périodiquement. Le corps de chauffe et la vis d'extrusion subissent une usure plus importante en raison de la combinaison de la chaleur, de la pression et de la friction. Les capteurs de température et les systèmes de contrôle ajoutent une complexité électrique qui peut nécessiter des connaissances techniques spécialisées pour le dépannage.

Les intervalles de maintenance tendent à être plus fréquents avec les équipements de fusion à chaud. Outre l'entretien mécanique, les opérateurs doivent régulièrement nettoyer les résidus de plastique fondu des chambres de chauffe et vérifier le bon étalonnage des commandes de température. Certains fabricants proposent des cycles de nettoyage automatisés qui simplifient ce processus, mais les exigences en matière de maintenance restent globalement plus élevées que pour les systèmes de pressage à froid.

Les deux technologies s'avèrent durables lorsqu'elles sont correctement entretenues. Les machines de qualité des fabricants réputés offrent des années de service fiable. Le choix se résume souvent à l'expertise et aux ressources disponibles en matière d'entretien plutôt qu'à la fragilité inhérente de l'équipement.

Considérations de sécurité et environnement de travail

La sécurité sur le lieu de travail et les conditions environnementales jouent un rôle important dans le choix de l'équipement de recyclage de la mousse. Les compacteurs à presse à froid fonctionnent comme des systèmes purement mécaniques, ce qui pose des problèmes de sécurité minimes, au-delà des précautions habituelles pour les équipements industriels. Les principaux risques concernent les pièces mobiles, qui peuvent être facilement éliminés grâce à une protection adéquate de la machine et à la formation de l'opérateur.

Ces machines ne produisent pas de fumées, d'odeurs ou d'émissions pendant leur fonctionnement. Les blocs comprimés sortent à température ambiante et peuvent être manipulés immédiatement. Les presses à froid conviennent donc aux installations intérieures sans exigences particulières en matière de ventilation. Les installations peuvent placer l'équipement près des points de production de mousse, minimisant ainsi la manutention et le transport des matériaux dans l'usine.

Les densificateurs thermofusibles présentent des risques thermiques qui nécessitent une gestion attentive. Les éléments chauffants et le cylindre d'extrusion atteignent des températures supérieures à 200°C, ce qui crée des risques de brûlure. Des protections et des verrouillages de sécurité appropriés empêchent l'opérateur d'entrer en contact avec les surfaces chaudes, mais les activités de maintenance peuvent nécessiter des précautions supplémentaires.

Le processus de fusion peut produire de légères odeurs provenant du polystyrène chauffé, bien que les équipements modernes dotés d'un contrôle adéquat de la température minimisent les émissions. Bien que ces odeurs soient généralement considérées comme sans danger, une bonne ventilation reste conseillée. Certaines installations choisissent d'évacuer les machines de fusion à chaud vers l'air extérieur, ce qui rend l'installation plus complexe et plus coûteuse que les unités de pressage à froid.

La conformité réglementaire est également un facteur de sécurité. Les équipements de pressage à froid sont généralement soumis à moins d'exigences réglementaires en raison de leur fonctionnement plus simple. Les unités de fusion à chaud peuvent être soumises à des exigences d'autorisation liées aux émissions atmosphériques ou à l'équipement thermique, en fonction des réglementations locales. Les entreprises doivent vérifier les exigences applicables avant l'installation.

Coûts d'investissement et considérations financières

Le prix des équipements varie considérablement en fonction de leur capacité et de leurs caractéristiques, mais des tendances générales se dégagent sur le marché. Les compacteurs de presse à froid d'entrée de gamme, adaptés aux petites exploitations, commencent aux alentours de $10.000-15.000. Les unités de milieu de gamme, d'une capacité de 100 à 200 kg/h, se situent généralement entre 1T8T20 000 et 35 000. Ces prix reflètent la conception mécanique relativement simple et le nombre réduit de composants.

Les densificateurs thermofusibles exigent des investissements initiaux plus élevés en raison de leurs systèmes de chauffage et de contrôle plus complexes. Les unités de capacité comparable coûtent souvent 30-50% de plus que les machines de pressage à froid équivalentes. Un densifieur par fusion à chaud de 200 kg/h peut coûter entre 1T8T35 000 et 50 000, les systèmes à l'échelle industrielle dépassant 1T8T100 000.

Cependant, le prix de l'équipement ne représente qu'un élément de l'investissement total. Les coûts d'installation diffèrent entre les deux technologies. Les unités de pressage à froid ne nécessitent qu'une installation minimale, au-delà du raccordement électrique et du montage au sol. Les machines à fusion à chaud peuvent nécessiter une capacité électrique supplémentaire pour les systèmes de chauffage et éventuellement des conduits de ventilation, ce qui ajoute plusieurs milliers de dollars aux frais d'installation.

Les prévisions de coûts d'exploitation devraient s'étendre sur la durée de vie prévue de l'équipement, généralement de 10 à 15 ans avec un entretien adéquat. L'augmentation de la consommation d'énergie pour les unités de thermofusion s'accumule de manière significative au fil du temps. Une machine fonctionnant 8 heures par jour, 250 jours par an, consommant 10 kW supplémentaires pour le chauffage, ajoute environ 20 000 kWh par an. À $0,12 par kWh, cela représente $2 400 de coûts énergétiques annuels supplémentaires.

Les économies de transport réalisées grâce à une plus grande densification peuvent compenser ces coûts plus élevés pour les opérations à fort volume. Calculez en fonction de vos volumes spécifiques, des distances de transport et des taux de fret pour déterminer le seuil de rentabilité.

Quelle technologie convient le mieux à votre entreprise ?

Le choix entre une presse à froid et un équipement de fusion à chaud nécessite une évaluation honnête de vos paramètres opérationnels et de vos priorités.

Choisissez un compacteur de presse à froid si vous :

- Traiter des volumes de mousse faibles à modérés (moins de 500 kg par jour)

- ont une capacité électrique limitée ou sont confrontés à des coûts d'électricité élevés

- Nécessité d'un fonctionnement simple et d'une formation minimale

- Préférer une maintenance simple que le personnel interne peut prendre en charge

- Nécessite une installation à l'intérieur sans ventilation spéciale

- Vous souhaitez un investissement initial et un coût total de possession les plus bas possibles.

- Transporter les blocs compressés vers des installations de recyclage proches

Choisissez un densificateur thermofusible si vous :

- Traiter de grands volumes de mousse (plus de 500 kg par jour)

- Besoin d'une réduction maximale du volume pour minimiser l'espace de stockage

- Expédier les matériaux compressés sur de longues distances vers les marchés du recyclage

- Avoir accès à une capacité électrique suffisante et à une énergie abordable

- Peut répondre à des besoins de maintenance plus complexes

- Donner la priorité à la densité la plus élevée possible dans le matériel de sortie

- Peut justifier un investissement plus important grâce aux économies réalisées dans le domaine des transports

De nombreuses entreprises de taille moyenne estiment que la technologie de la presse à froid offre un équilibre optimal entre capacité, simplicité et rentabilité. Le taux de compression de 50:1 permet une réduction substantielle du volume, et l'absence de composants thermiques permet de gérer les coûts d'investissement et d'exploitation.

Les grands fabricants et les installations de recyclage spécialisées bénéficient souvent de la technologie thermofusible malgré des coûts plus élevés. La compression supérieure de 90:1 et la densité maximale justifient l'investissement par la réduction des dépenses logistiques et l'optimisation de l'utilisation du stockage.

Prendre votre décision

Les compacteurs à froid et les densificateurs à chaud représentent tous deux des solutions éprouvées et efficaces pour le recyclage de la mousse de polystyrène expansé. Aucune des deux technologies n'est intrinsèquement supérieure. Le bon choix dépend entièrement de vos circonstances spécifiques, de vos volumes et de vos objectifs commerciaux.

Commencez par mesurer avec précision votre production de déchets de mousse. La compréhension de vos volumes réels, plutôt que des estimations, constitue la base du dimensionnement de l'équipement et de l'analyse économique. Tenez compte de la croissance attendue. L'achat d'un équipement avec une capacité excédentaire coûte moins cher que la mise à niveau vers un équipement plus grand au bout de quelques années.

Calculez les coûts globaux, y compris l'équipement, l'installation, l'énergie, l'entretien et le transport. Tenez compte des coûts indirects tels que la formation de l'opérateur et l'éventuelle mise en conformité avec la réglementation. La machine dont le prix est le plus bas n'est pas forcément celle dont le coût total de possession est le plus bas.

Consultez les fabricants d'équipements et demandez des propositions détaillées adaptées à votre activité. Des fournisseurs réputés comme Énergiecle peut analyser vos besoins spécifiques et recommander la solution optimale, qu'il s'agisse d'une presse à froid, d'une fusion à chaud ou même d'une approche combinée pour les très grandes installations.

Enfin, n'oubliez pas qu'en investissant dans l'une ou l'autre de ces technologies, vous transformez les déchets d'une dépense d'élimination en un produit recyclé générateur de revenus. Les équipements de pressage à froid et de fusion à chaud offrent tous deux un retour sur investissement rapide grâce à la réduction des coûts de transport et des ventes de matériaux. La question n'est pas de savoir s'il faut recycler la mousse EPS, mais quelle technologie servira le mieux votre entreprise dans les années à venir.