A granulátor titka: Hogyan befolyásolja a szita mérete a műanyagtermelést?

A műanyagiparban dolgozó beszerzők, mérnökök és technikusok számára a berendezések minden egyes alkotóelemének ismerete kulcsfontosságú a termelés optimalizálásához. Az egyik gyakran alábecsült elem a... műanyag granulátor a szűrő. A mérete nem csupán egy apró részlet; kritikus tényező, amely közvetlenül befolyásolja a granulált műanyag minőségét, állagát és alkalmasságát.

A műanyag granulátor megismerése: gyors emlékeztető

Mielőtt belemerülnénk a képernyőméretek részleteibe, nézzük át röviden, hogy mi is az a... műanyag granulátor csinálja. A granulátor (más néven őrlő) lényege, hogy a műanyaghulladék – például öntőformák, futócsövek, selejtes alkatrészek vagy nagyobb műanyag tárgyak – méretét kisebb, könnyebben kezelhető és gyakran újrafelhasználható részecskékké, úgynevezett őrleményekké vagy granulátumokká csökkentse.

Műanyag granulátor szemléltető munkafolyamata:

1. Műanyag adagolás (bemenet) → 2. Vágókamra (késekkel ellátott rotor) → 3. Szita (méretezés) → 4. Granulált műanyag (kimenet)

A műanyagot egy vágókamrába vezetik, ahol forgó és álló kések nyírják és darabolják az anyagot. Miután a darabok elég kicsik lettek, áthaladnak egy speciális méretű lyukakkal ellátott szitán, meghatározva a végső granulátum maximális méretét.

A szita kulcsfontosságú szerepe a műanyag granulátorban

A képernyő egy műanyag granulátor Kapuőrként működik. Ez egy perforált fémlemez vagy lemez, amely a vágókamra alatt található. Elsődleges funkciói a következők:

- A végső részecskeméret meghatározása: A szitán lévő lyukak átmérője határozza meg a granulált részecskék maximális méretét. Az anyag a vágókamrában marad, amíg elég kicsi nem lesz ahhoz, hogy áthaladjon ezeken a perforációkon.

- A részecskeegyenletességének biztosítása: Egy jól megválasztott szűrőanyag segít egy konzisztensebb és egyenletesebb granulátum előállításában, ami létfontosságú számos további folyamathoz, például a fröccsöntéshez vagy az extrudáláshoz.

A megfelelő szűrő nélkül előfordulhat, hogy túl nagy, túl kicsi, túl egyenetlen vagy túlzott mennyiségű finom port tartalmazó anyaggal dolgozol – mindezek negatívan befolyásolhatják a későbbi műveleteket és a termékminőséget.

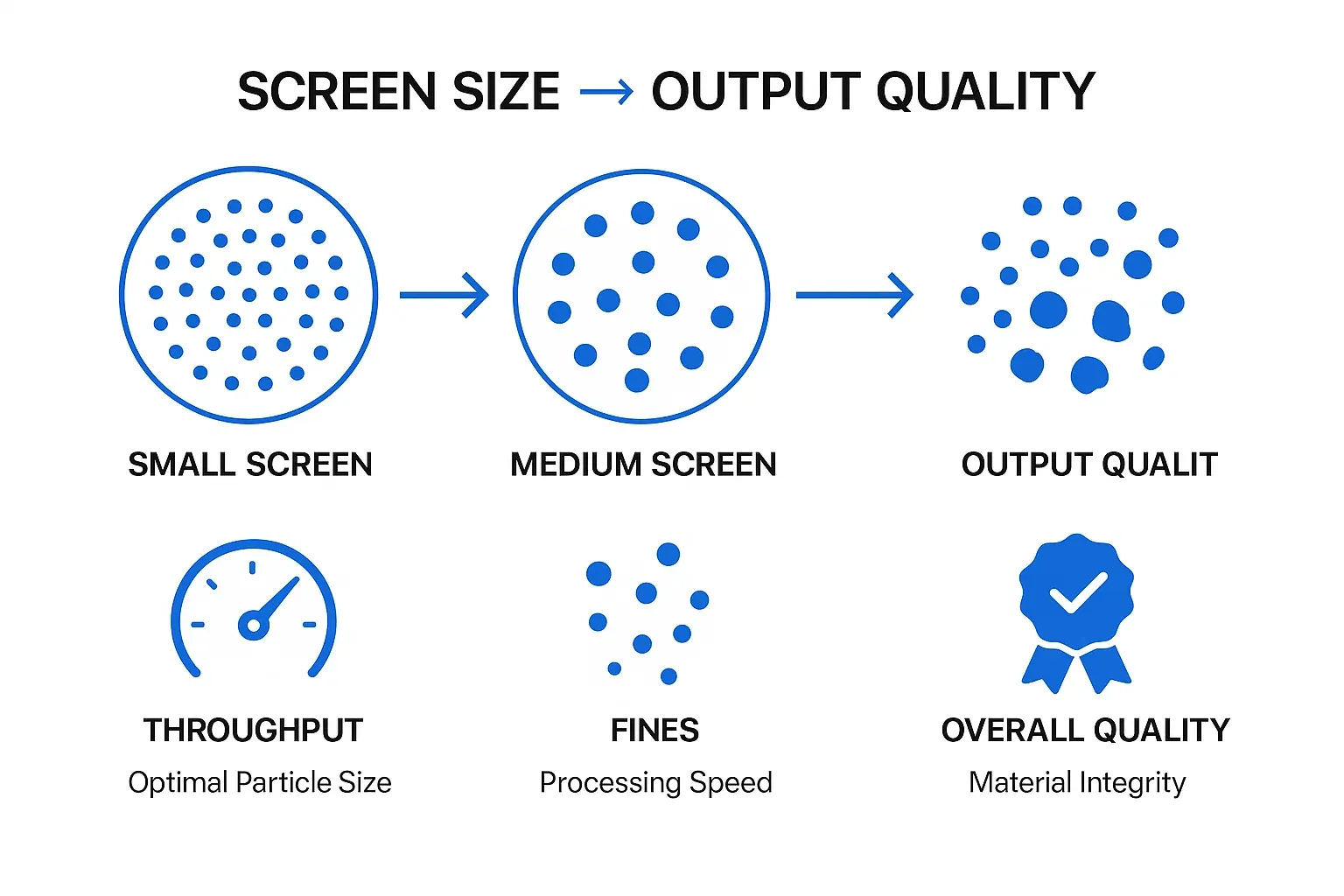

A képernyőméret közvetlen hatása a kimeneti minőségre

A szita furatátmérőjének megválasztása egyensúlyozás kérdése. Vizsgáljuk meg a szitaméret kimeneti hatását a legfontosabb módokon:

Részecskeméret és egyenletesség

Ez a legközvetlenebb hatás.

- Kisebb szűrőfuratok (pl. 4-6 mm): Kisebb, gyakran egyenletesebb szemcséket állít elő. Ez általában olyan alkalmazásoknál kívánatos, amelyek finom, egyenletes őrleményt igényelnek, amely egyenletesen olvad és áramlik, például bonyolult fröccsöntés. Ennek elérése azonban csökkentheti az áteresztőképességet és növelheti a finom szemcsék képződésének esélyét.

- Nagyobb szűrőnyílások (pl. 8-12 mm+): Nagyobb szemcséket eredményez. Ez elfogadható, vagy akár előnyös is lehet kevésbé igényes alkalmazásoknál, vagy amikor az őrleményt alacsonyabb arányban keverik a szűz anyaggal. Az áteresztőképesség jellemzően magasabb.

A cél az, hogy elérjük a legkisebb gyakorlati részecskeméret amelyeket a downstream folyamat hatékonyan képes kezelni anélkül, hogy túlzott bírságot okozna, vagy szükségtelenül csökkentené az átviteli sebességet.

Áteresztőképesség és hatékonyság

Az áteresztőképesség az anyagmennyiséget jelenti, amelyet a granulátor egységnyi idő alatt (pl. kg/óra) képes feldolgozni.

- Nagyobb képernyők: Általában nagyobb áteresztőképességet tesznek lehetővé, mivel az anyag gyorsabban ki tud ürülni a vágókamrából.

- Kisebb képernyők: Csökkentheti az áteresztőképességet, mivel az anyagot többször kell vágni ahhoz, hogy elérje a kisebb lyukakon való áthaladáshoz szükséges méretet. Ez azt jelenti, hogy a részecskék több időt töltenek a vágókamrában.

Ez egy kompromisszum: a finomabb, egyenletesebb részecskéket részesíted előnyben a feldolgozási sebesség rovására, vagy elfogadható a nagyobb áteresztőképesség valamivel nagyobb/kevésbé egyenletes részecskékkel?

Bírságok keletkezése és anyagi integritás

A „finom por” nagyon apró részecskék vagy por. A túlzott mennyiségű finom por általában nemkívánatos, mivel:

- Problémákat okozhat a szállító- és adagolórendszerekben.

- Egyenetlen olvasztáshoz és feldolgozáshoz vezethet olyan gépekben, mint az extruderek vagy a fröccsöntőgépek.

- Porveszélyt jelenthet a munkahelyen.

- Anyagi veszteséget jelképez.

Bár ellentmondásos, nagyon kicsi képernyőkA szitanyomás, különösen a rideg műanyagok esetében, néha megnövekedett finomszemcsékhez vezethet. Ez azért van, mert az anyagot a kések ismételten ütik, miközben az nehezen tud áthaladni az apró lyukakon, aminek következtében porrá törhet ahelyett, hogy tisztán vágná. Ezzel szemben egy túl nagy szita nem feltétlenül aprítja fel kellőképpen az anyagot, ami túlméretezett részecskékhez vezet, amelyek szintén problémákat okoznak. A műanyag típusa is jelentős szerepet játszik itt; a rugalmas műanyagok másképp viselkednek, mint a merevek vagy ridegek.

Energiafogyasztás és hőtermelés

Az anyag kisebb szűrőlyukakon keresztüli feldolgozása a következőkhöz vezethet:

- Megnövekedett energiafogyasztás: A motor hosszabb ideig és erősebben dolgozik, hogy a részecskéket kisebb méretűre aprítsa.

- Nagyobb hőképződés: A kamrán belüli nagyobb vágási művelet és súrlódás több hőt termel. Hőérzékeny műanyagok (bizonyos mértékig PVC vagy PET) esetében a túlzott hő az anyag degradációjához vezethet, megváltoztatva tulajdonságait vagy elszíneződést okozva.

A megfelelő géptervezés, az éles kések és a megfelelő szitaválasztás enyhítheti ezeket a problémákat. Egyes granulátorok olyan funkciókat is kínálnak, mint a vízhűtés a vágókamrában.

Teljesítmény vizualizációja: Képernyőméret vs. kulcsfontosságú mutatók

Ezen összefüggések jobb szemléltetéséhez vegye figyelembe a következő általános trendeket (a tényleges teljesítmény az anyagtól, a géptípustól és a kés állapotától függően változhat):

| Szűrőnyílás mérete | Tipikus részecskeméret | Relatív áteresztőképesség | Finomrészecskék potenciálja (anyagfüggő) | Tipikus alkalmazás |

|---|---|---|---|---|

| Kicsi (pl. 4-6 mm) | Finom, Egyenruhás | Alacsonyabb | Mérsékelt (törékeny műanyagok esetén magasabb lehet) | Nagy pontosságú öntés, magas % utánköszörülési használat |

| Közepes (pl. 6-10 mm) | Közepes, meglehetősen egyenletes | Közepes | Általában alacsony vagy közepes | Általános célú öntés, extrudálás |

| Nagy (pl. 10-15 mm+) | Durva, kevésbé egyenletes | Magasabb | Alacsony (de a részecskék nagyobbak) | Nagyméretű hulladék csökkentése, alacsony % újraőrlési igény |

Ez a táblázat egy egyszerűsített áttekintést nyújt. Mindig végezzen próbákat az adott anyaggal és alkalmazással az optimális szitaméret meghatározásához.

Az optimális képernyőméret kiválasztása: Főbb szempontok

A megfelelő képernyő kiválasztása az Ön számára műanyag granulátor több tényező figyelembevételét is magában foglalja:

- Anyagtípus: A rideg műanyagok (pl. PS, SAN) nagyon kis szitákon széttörhetnek és több finomszemcsés anyagot termelhetnek. A puhább, képlékenyebb műanyagok (pl. PE, PP) jobban tolerálhatják a szitálást, de túl sok hő keletkezése esetén elkenődhetnek vagy megolvadhatnak.

- Kívánt kimeneti minőség: Mi a maximálisan elfogadható részecskeméret a downstream folyamatban? Mennyire egyenletesnek kell lennie a granulátumnak?

- Lefelé irányuló alkalmazás:

- Fröccsöntés: Gyakran finomabb, egyenletesebb szemcsékre (pl. 4-8 mm) van szükség az egyenletes olvadáshoz és folyáshoz.

- Extrudálás: Gyakran tolerálja a kissé nagyobb vagy kevésbé egyenletes részecskéket (pl. 6-10 mm), de a konzisztencia továbbra is fontos.

- Újrahasznosítás/újrafeldolgozás: Az igények széles skálán mozognak. Ha újraköszörültként árulják, a vevőnek rendelkeznie kell specifikációkkal.

- Átviteli követelmények: Mennyi anyagot kell óránként feldolgoznia? Ezt mérlegelje a kívánt szemcsemérettel.

- Felhasznált újraőrlés százalékos aránya: Ha nagy százalékban őrölt anyagot használunk szűz anyaggal, akkor általában az egyenletesebb és finomabb granulátumot részesítjük előnyben.

- A kések állapota: Az éles kések kulcsfontosságúak. Az életlen kések inkább összezúzzák és szétszakítják az anyagot, ahelyett, hogy tisztán vágnák, ami több finomszemcsét és magasabb energiafogyasztást eredményez, függetlenül a szita méretétől.

Konklúzió: Egy kis választás, nagy hatással

A képernyő a műanyag granulátor sokkal több, mint egy lyukakkal ellátott fémlemez. Ez egy kulcsfontosságú alkatrész, amely jelentősen meghatározza a granulált anyag jellemzőit. Ha megérti, hogy a különböző szitaméretek hogyan befolyásolják a részecskeméretet, az egyenletességet, az áteresztőképességet, a finomszemcsék keletkezését és az energiafelhasználást, megalapozott döntéseket hozhat. optimalizálja granulálási folyamatát.

Ha bizonytalan, mindig konzultáljon a granulátor gyártójával vagy egy anyagfeldolgozási szakértővel. A különböző szitaméretekkel való kísérletezés (ha lehetséges) az adott anyagokhoz és alkalmazásokhoz jelentős javulást eredményezhet a kimeneti minőségben és az általános működési hatékonyságban. Ne feledje, a megfelelő szitaválasztás segít biztosítani, hogy az őrölt anyag értékes eszköz legyen, ne pedig feldolgozási fejfájást okozzon.

További információra van szüksége a műanyag granulátorokról, vagy szakértői tanácsra? Fedezze fel kínálatunkat műanyag granulátorok itt vagy vegye fel a kapcsolatot műszaki csapatunkkal még ma.