Újrahasznosítási hírek

A hatékonyság felszabadítása: A műanyag granulátor megfelelő szitaméretének kiválasztásához szükséges útmutató

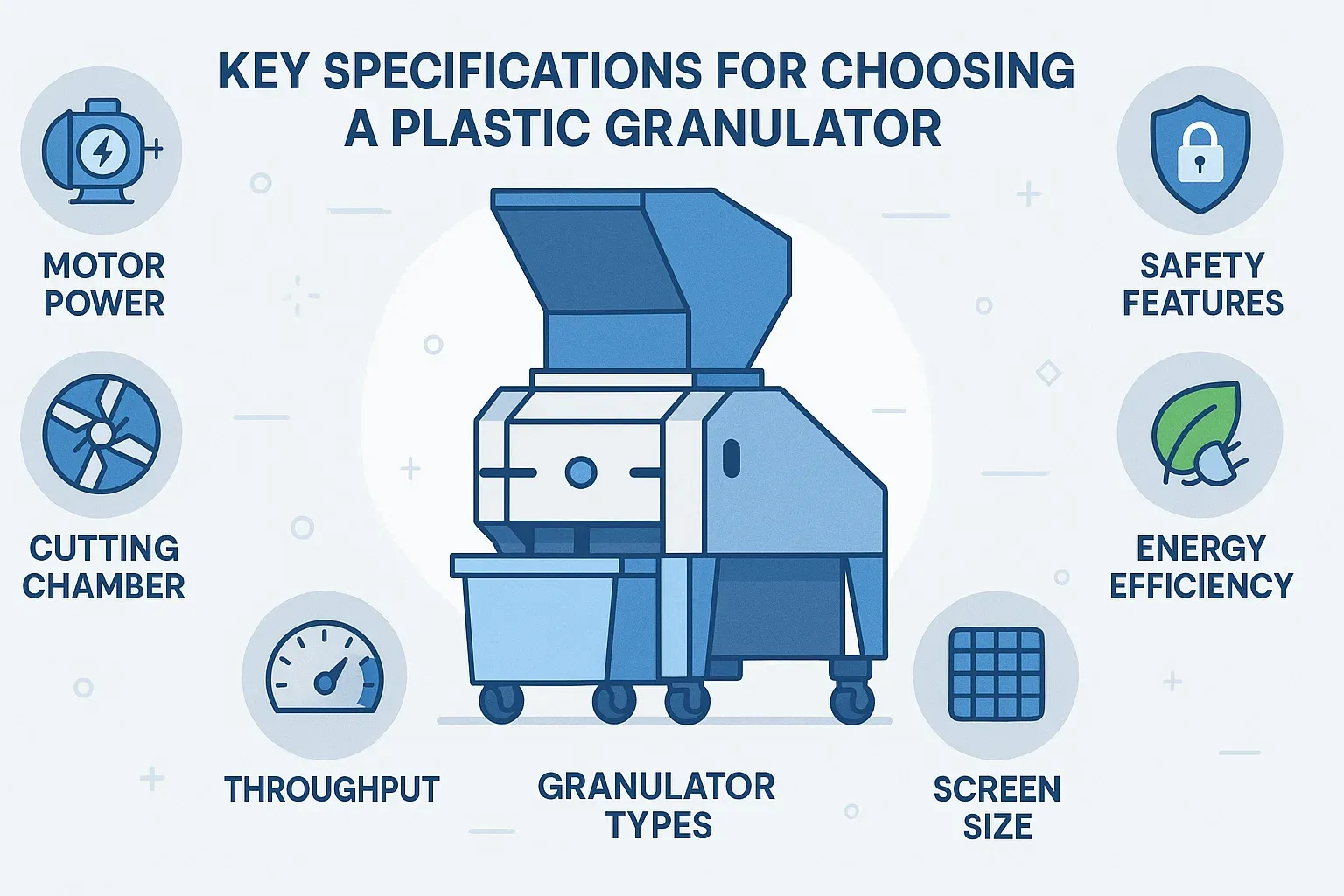

Az ipari berendezések vásárlói, a műanyag-feldolgozó és -újrahasznosító mérnökök és műszaki személyzet számára a granulátor egy igazi kincs. De a hatékonysága és a kimenet – az őrlés – minősége kritikusan függ egy gyakran figyelmen kívül hagyott elemtől: a szitától. A megfelelő granulátor szitaméret kiválasztása nem csupán apró részlet; ez egy olyan döntés, amely befolyásolja az áteresztőképességet, a részecskekonzisztenciát, az energiafogyasztást és még a berendezés élettartamát is.

Ez az útmutató végigvezet mindenen, amit tudnod kell a megalapozott döntés meghozatalához, biztosítva, hogy az adott alkalmazásodhoz optimális képernyőméretet válaszd. Vágjunk bele!

Mi az a granulátorszűrő és miért olyan fontos?

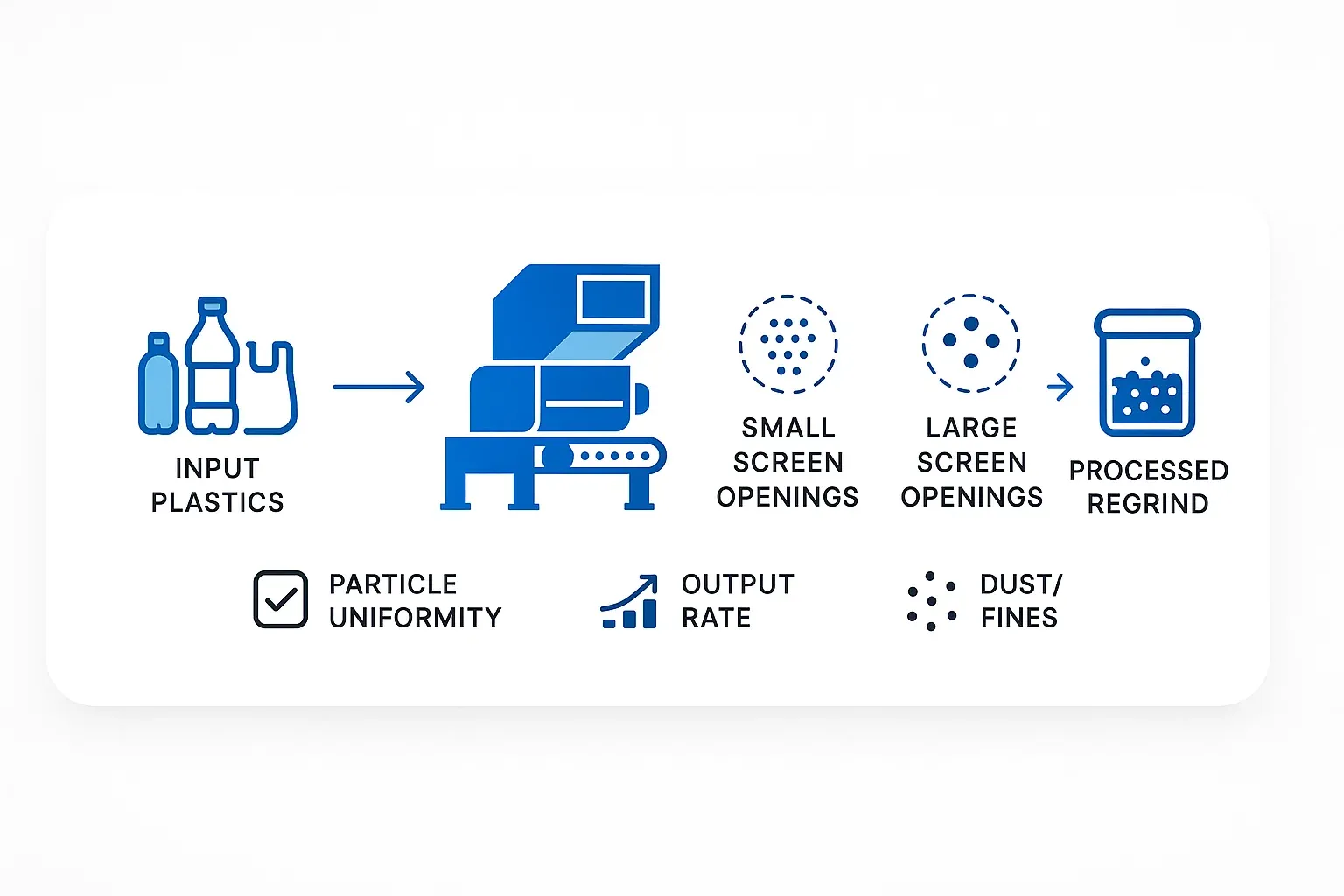

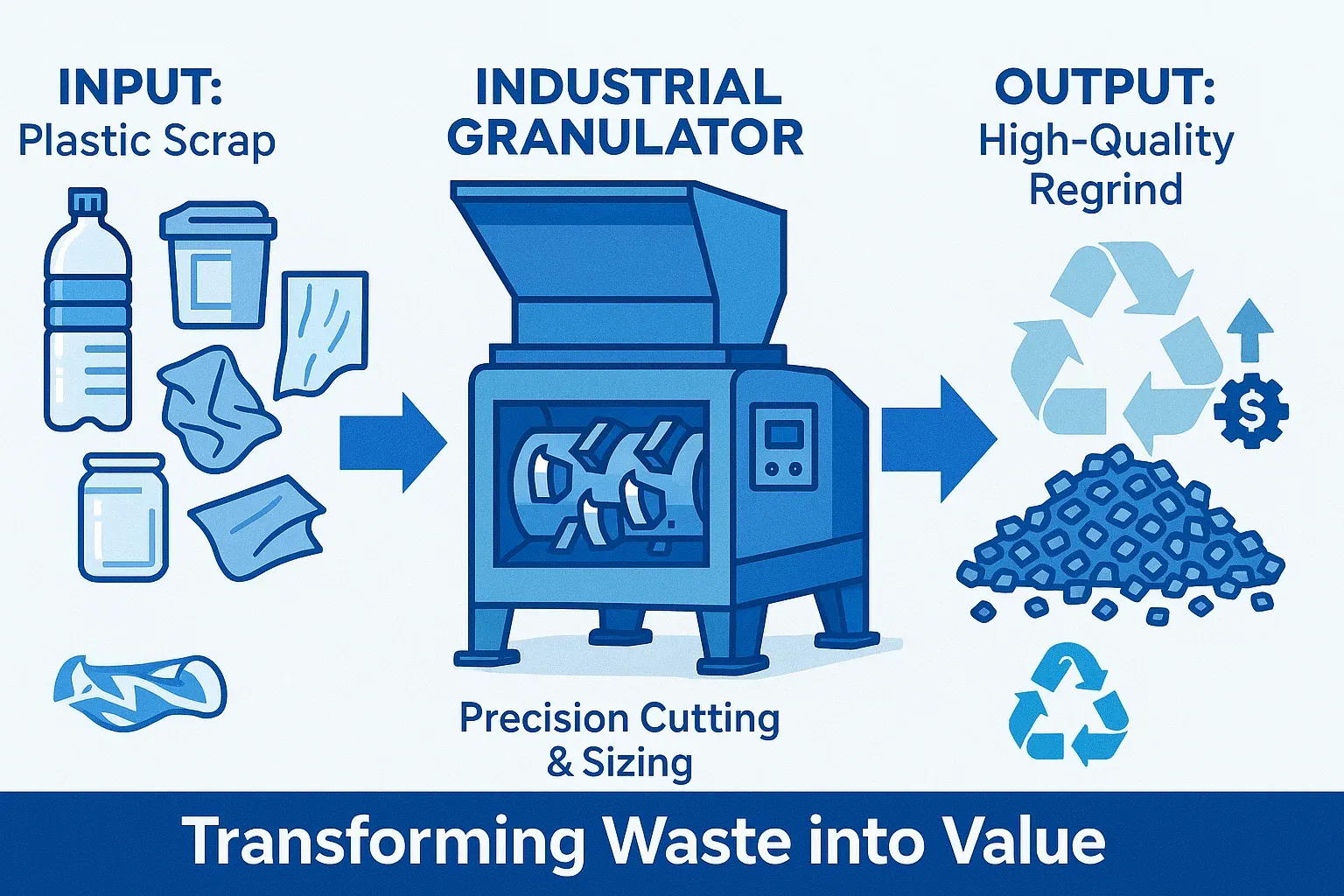

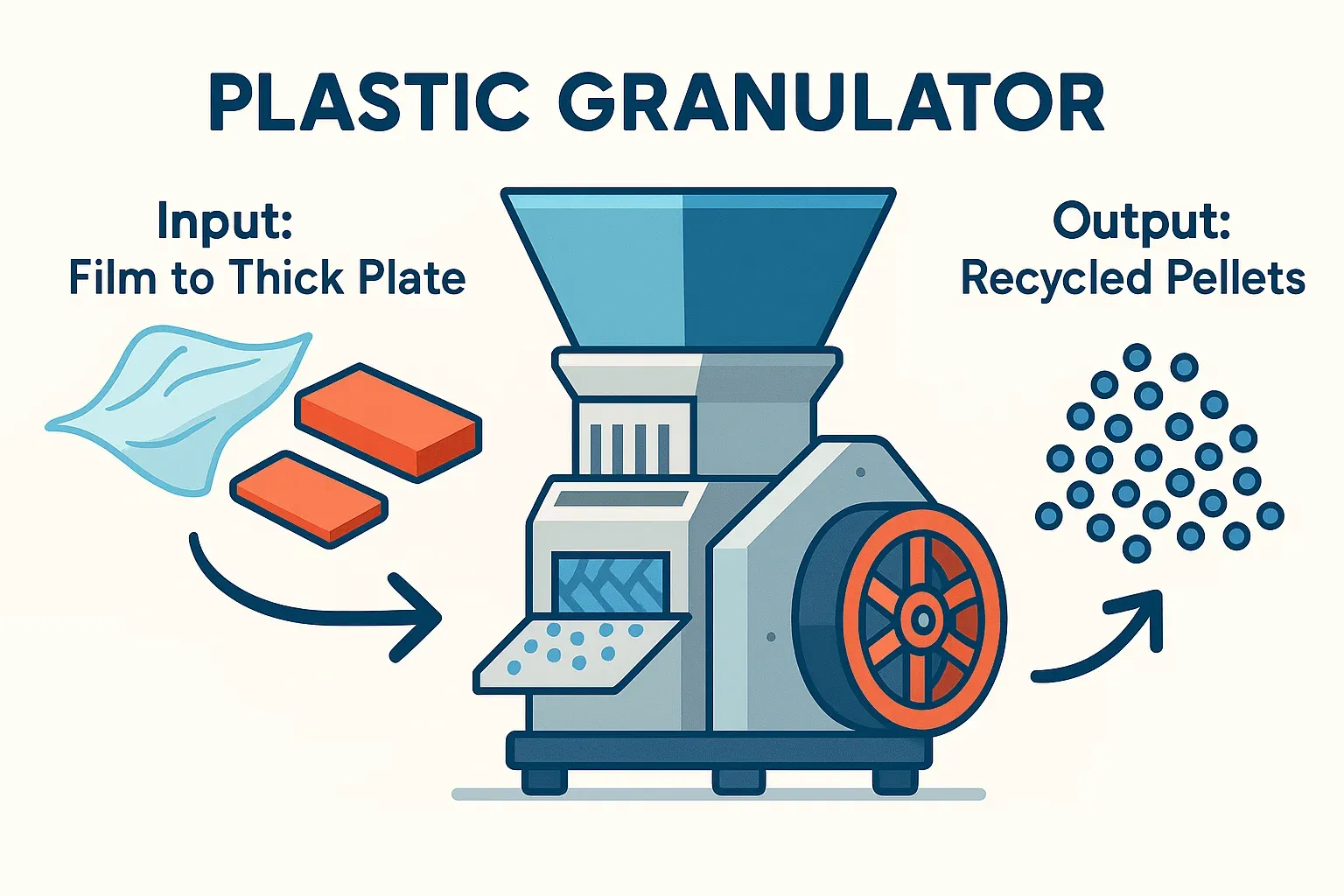

Lényegében egy műanyag granulátor A műanyaghulladék, a szemcsék, a tisztítószeres hulladék vagy a selejtes alkatrészek méretét kisebb, egyenletes részecskékké csökkenti, amelyeket „újraőrlésre” neveznek. A granulátor szita, amely jellemzően egy perforált fémlemez vagy lemez, a vágókamra alatt helyezkedik el. Ahogy a rotorkések vágják a műanyagot, az anyag átpréselődik a szita lyukain.

A képernyő fő funkciói a következők:

- A kontrolláláshoz maximális részecskeméret az újraköszörülésből. Az anyag a vágókamrában marad, amíg elég kicsi nem lesz ahhoz, hogy áthaladjon a szita nyílásain.

- Hozzájárulni a egyenletesség az újraőrlésből.

Miért kulcsfontosságú ez?

- Újraőrlési minőség: Az őrlemény mérete és állaga közvetlenül befolyásolja annak újrafelhasználhatóságát a későbbi folyamatokban (pl. fröccsöntés, extrudálás). Az egyenetlen vagy túlméretezett részecskék feldolgozási problémákat okozhatnak, míg a túlzott finom szemcsék anyagkezelési problémákhoz és olvadékegyenetlenségekhez vezethetnek.

- Áteresztőképesség és hatékonyság: A szita mérete befolyásolja, hogy az anyag milyen gyorsan távozik a vágókamrából. A nem megfelelően méretezett szita szűk keresztmetszeteket okozhat, csökkentheti az áteresztőképességet és növelheti az energiafogyasztást.

- Felszerelés kopása: A rosszul illeszkedő szita fokozott kopást okozhat a késeken és magán a szitán, valamint indokolatlan terhelést jelenthet a granulátor motorjára és hajtóművének alkatrészeire.

A granulátor szitaméretének kiválasztását befolyásoló fő tényezők

A megfelelő képernyőméret kiválasztása egyensúlyozás kérdése. Íme a legfontosabb szempontok, amelyeket figyelembe kell venni:

Kívánt végső részecskeméret (újraőrlési specifikáció):

Ez gyakran a kiindulópont. Mekkora méretű őrleményre van szükség a további folyamathoz? Ha öntéshez szűz anyagba visszajuttatja az őrleményt, annak általában hasonló méretűnek és alakúnak kell lennie a szűz pelletekhez az egyenletes olvadás és áramlás érdekében.

Általános szabály: A szita lyukátmérője általában valamivel nagyobb, mint a kívánt maximális részecskeméret. Például egy 10 mm-es szita lyuk főként 8-10 mm-es részecskéket eredményezhet.

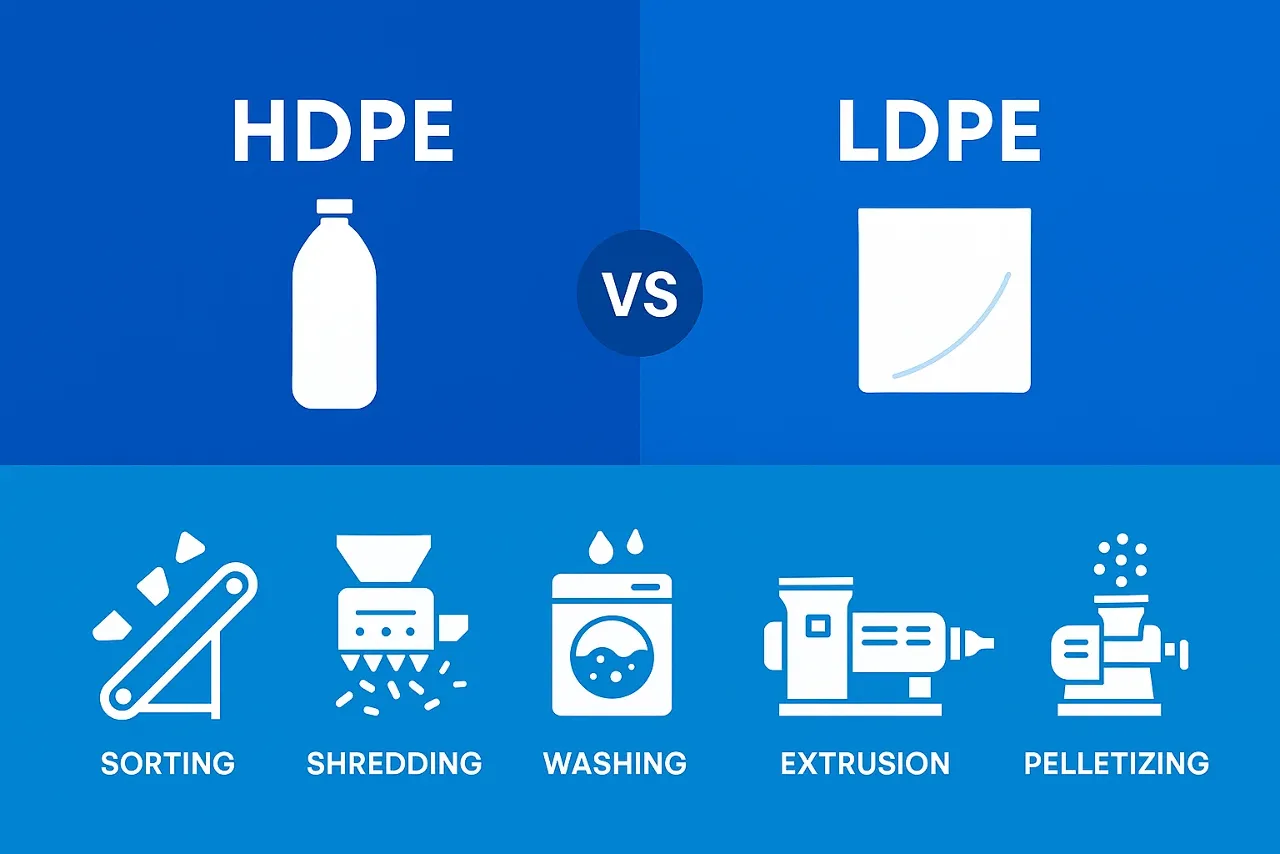

A feldolgozott műanyag típusa:

- Kemény, rideg műanyagok (pl. PS, SAN, akril): Ezek az anyagok könnyen törnek. Használhat a célszemcsemérethez közelebbi szitaméretet. Azonban koptató hatásúak is lehetnek.

- Puha, rugalmas műanyagok (pl. LDPE, PP fólia, TPE-k): Ezek az anyagok kihívást jelenthetnek. Hajlamosak inkább nyúlni és deformálódni, mintsem széttörni. A hatékony vágás biztosításához kisebb szitanyílásokra lehet szükség, de ez csökkentheti az áteresztőképességet és növelheti a hőképződést. A speciális „filmgranulátorok” gyakran speciális szitakialakítással rendelkeznek.

- Tartós, ütésálló műanyagok (pl. PC, ABS, nejlon): Ezek granulálásához több energia szükséges. A szita kiválasztásának egyensúlyt kell teremtenie a részecskeméret és a granulátor azon képessége között, hogy hatékonyan feldolgozza az anyagot túlzott hő vagy finom szemcsék nélkül.

Bemeneti anyag mérete és alakja:

- Nagyméretű alkatrészek (pl. tisztítófolyadékok, nagyméretű öntött alkatrészek): Kezdetben nagyobb, nyitottabb sziták használata javasolt, hogy a kések „megrághassák” az anyagot, de a végső szemcseméret továbbra is kulcsfontosságú. Nagyon nagy alkatrészek esetén előaprításra lehet szükség.

- Futók és sprues: Ezeket általában könnyebb feldolgozni.

- Film és lemez: Nem megfelelő kezelés esetén rátekeredhet a rotorra. A szita mérete és a kések konfigurációja kritikus fontosságú.

- Szükséges áteresztőképesség (kg/óra vagy font/óra):

A nagyobb szűrőlyukak általában nagyobb áteresztőképességet tesznek lehetővé, mivel az anyag gyorsabban távozik a vágókamrából.

A kisebb szűrőlyukak azt jelentik, hogy az anyag tovább marad a kamrában, ami csökkenti az áteresztőképességet és potenciálisan növeli a finomszemcsék és a hő mennyiségét. A kívánt részecskeméretet a termelési igényekkel kell egyensúlyba hozni.

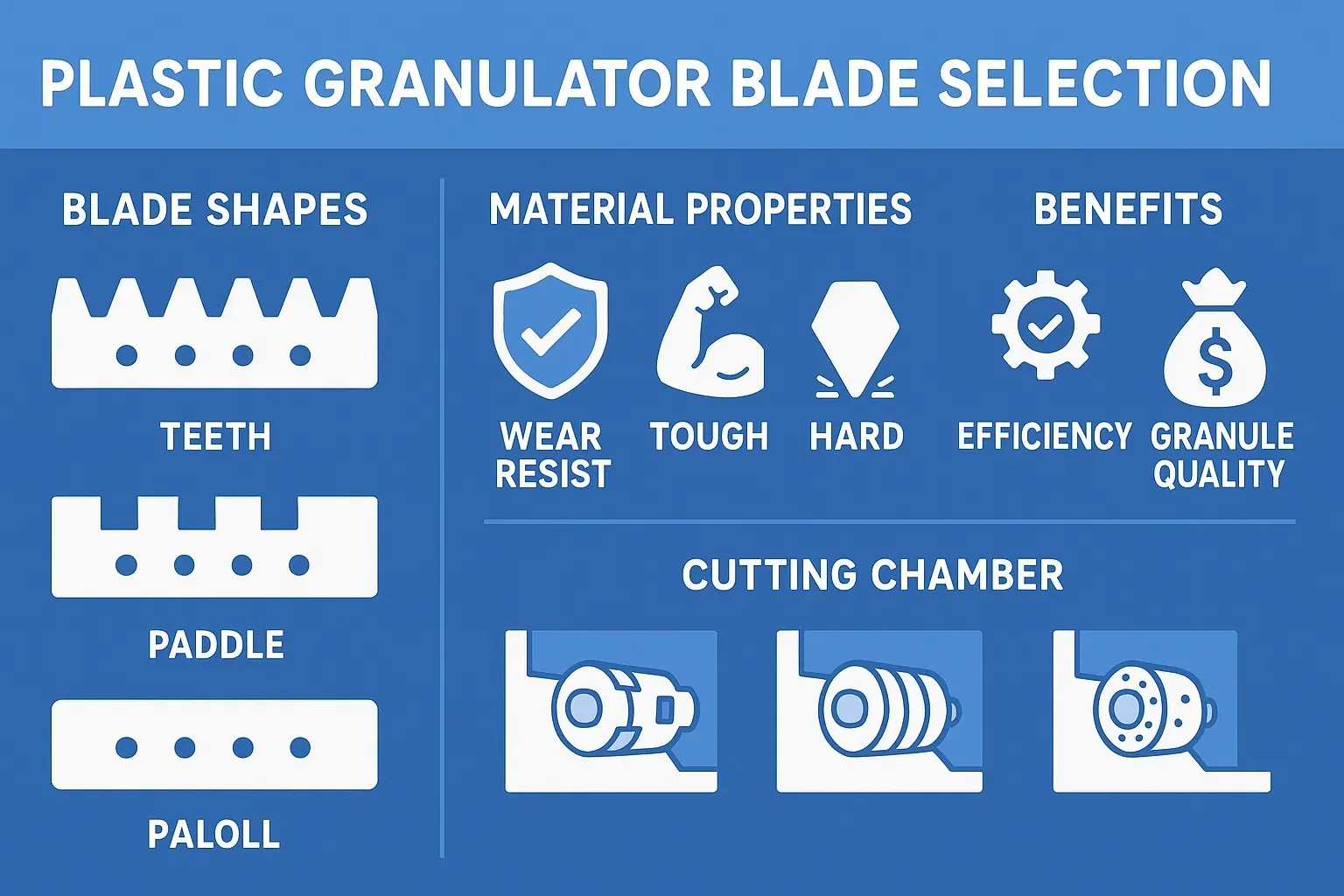

Granulátor rotor kialakítása és késkonfiguráció:

- Nyitott rotor: Jobb hőérzékeny anyagokhoz és terjedelmes alkatrészekhez, mivel nagyobb légáramlást biztosít.

- Zárt (tömör) rotor: Nagyobb vágóerőt biztosít a keményebb anyagokhoz.

- Rotor és ágykések száma: Több kés általában több vágást jelent fordulatonként, ami valamivel nagyobb szitanyílásokat tesz lehetővé, miközben továbbra is kisebb részecskeméretet ér el.

- Késrés: A megfelelően beállított késtávolság elengedhetetlen a hatékony vágáshoz, és a szitával összhangban működik.

Elfogadható bírságszint:

A „finom por” nagyon apró részecskék vagy por. A túlzott finom por mennyisége problémákat okozhat a további folyamatokban.

A kisebb szitalyukak, különösen puha vagy hőérzékeny anyagok esetén, a túlzott csiszolás és a hő felhalmozódása miatt néha megnövekedett finomszemcsékhez vezethetnek.

A képernyőlyukak alakjának és mintázatának megértése

Bár a kerek lyukak a leggyakoribbak, más lehetőségek is léteznek:

- Kerek lyukak: Jó részecskealakot kínálnak, és a legtöbb alkalmazásban ipari szabványnak számítanak. Jó szilárdságot biztosítanak.

- Négyzet alakú lyukak: Ritkábban előforduló, adott nyílt területen kissé nagyobb áteresztőképességet biztosíthat, de kevésbé egyenletes részecskéket vagy több "farkat" eredményezhet a részecskéken.

- Lépcsőzetes vs. egyenes minták: Az eltolt mintázatok (ahol a szomszédos sorokban lévő lyukak el vannak tolva) általában jobb szita szilárdságot és egyenletesebb kopást biztosítanak az egyenes soros mintázatokhoz képest.

A nyílt terület százalékos aránya (a lyukak teljes felületének a teljes szitafelülethez viszonyított aránya) szintén kritikus tényező. A nagyobb nyitott terület általában nagyobb áteresztőképességet jelent, de csökkentheti a szita szilárdságát is.

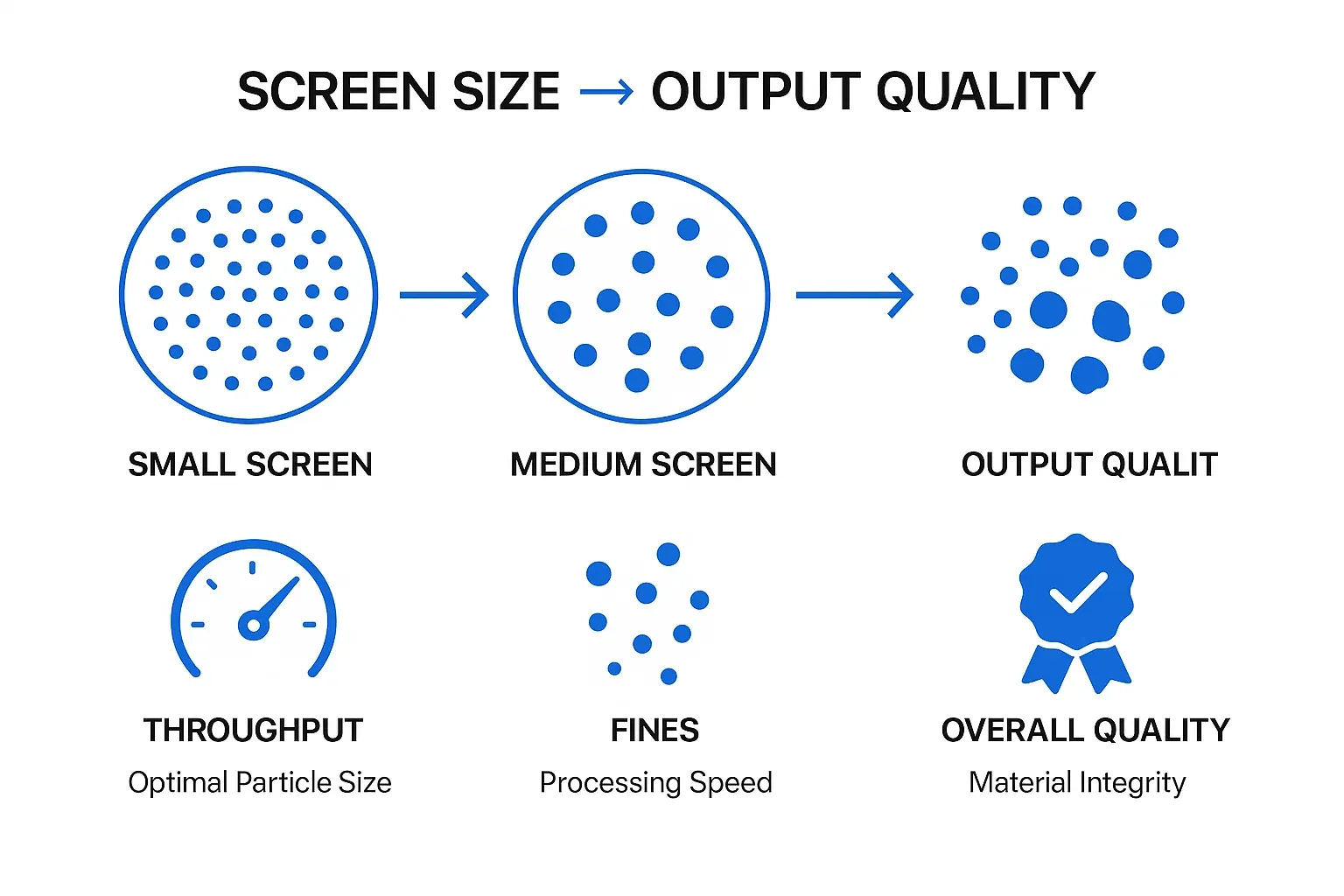

A képernyőméret hatása: gyors összehasonlítás

Szemléltetésképpen nézzük meg az általános trendeket:

| Jellemző | Kisebb szűrőlyukak (pl. 6-8 mm) | Nagyobb szűrőnyílások (pl. 10-15 mm+) |

|---|---|---|

| részecskeméret | Kisebb, egyenletesebb | Nagyobb, potenciálisan kevésbé egyenletes |

| Áteresztőképesség | Alacsonyabb | Magasabb |

| Bírságok generálása | Potenciálisan magasabb (túlőrlés esetén) | Általában alacsonyabb |

| Energiafogyasztás | Potenciálisan magasabb egységnyi kibocsátás | Általában alacsonyabb egységnyi kibocsátás |

| Hőképződés | Magasabb | Alacsonyabb |

| Alkalmasság | Finom utáncsiszolást igénylő alkalmazások | Tömegcsökkentés, kevésbé kritikus specifikációk |

Megjegyzés: Ez egy általánosítás. A tényleges eredmények az anyagtól, a granulátor kialakításától és egyéb tényezőktől függenek.

Gyakorlati tippek a képernyő kiválasztásához és optimalizálásához

- Forduljon a granulátor gyártójához: Ők a legjobb elsődleges forrásaid. Adj nekik részletes tájékoztatást az anyagaidról, a beviteli űrlapról és a kívánt kimenetről.

- Kezdjük egy standard ajánlással: Ha bizonytalan, kezdje az anyagtípushoz általánosan használt mérettel (pl. 8 mm vagy 10 mm sok merev műanyag esetében).

- Teszt, teszt, teszt! Az optimális képernyő megtalálásának legjobb módja az empirikus tesztelés. Végezzen kísérleteket különböző képernyőméretekkel, és elemezze:

- Újraőrölt szemcseméret-eloszlás (szitaanalízis)

- Átviteli sebesség

- Bírságok jelenléte

- Az őrlő és a granulátor házának hőmérséklete

- A motor áramfelvétele

- Vegyük figyelembe a képernyők széles skáláját: Gyakran előnyös, ha kéznél van néhány különböző szitaméret, különösen akkor, ha különféle anyagokat dolgoz fel, vagy változó utánköszörülési specifikációi vannak.

- Kerüld a feleslegesen kicsinyített méretet: A szükségesnél jóval kisebb szita használata jelentősen csökkenti az áteresztőképességet, növeli a kopást és az energiafogyasztást.

- Kerülje a túl nagy méreteket: Ez túlméretezett részecskéket eredményez, amelyek használhatatlanok lehetnek, vagy problémákat okozhatnak a későbbiekben.

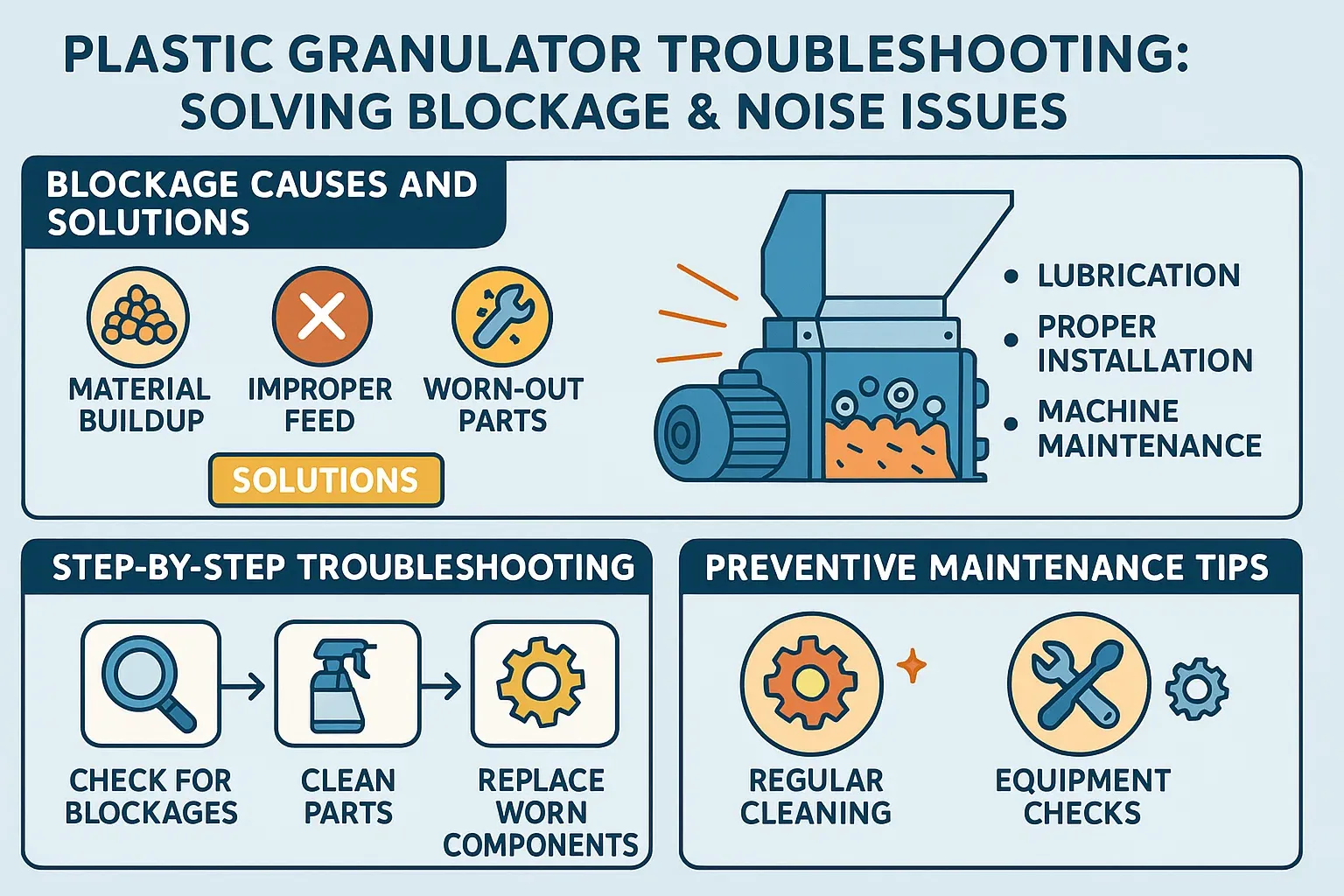

- Rendszeresen ellenőrizze és tartsa karban a képernyőket: A kopott, sérült vagy eltömődött szűrők drasztikusan csökkentik a teljesítményt. Szükség esetén cserélje ki őket.

- Győződjön meg arról, hogy a képernyők helyesen és biztonságosan telepítve.

Következtetés: A megfelelő szűrő a granuláció sikerének kulcsa

A megfelelő műanyag granulátor szitaméret kiválasztása kritikus lépés a műanyag-feldolgozási és -újrahasznosítási műveletek optimalizálásában. Az anyagtípus, a kívánt részecskeméret, az átviteli igények és a granulátor képességeinek gondos mérlegelésével olyan szitát választhat, amely kiváló minőségű őrleményt biztosít, maximalizálja a hatékonyságot és minimalizálja az üzemeltetési költségeket.

Ne becsülje alá ennek az egyszerűnek tűnő alkatrésznek az erejét. Egy jól megválasztott szűrő, a granulátor megfelelő karbantartásával párosulva, hosszú távon megtérül. Kétség esetén mindig konzultáljon a berendezés beszállítójával vagy egy granulációs szakértővel. Tekintse meg kínálatunkat is. műanyag granulátorok hogy megtekinthesse az elérhető lehetőségeket, és biztosan a saját igényeinek leginkább megfelelőt válassza.

Átfogó karbantartási terv: Ipari centrifugális szárító

1. Bevezetés

Mi az a centrifugális szárító?

Egy ipari centrifugális szárító (gyakran centrifugának is nevezik) egy olyan gép, amelyet folyadékok és szilárd anyagok gyors forgás útján történő elválasztására használnak. Az anyagot egy forgó dobba vagy kosárba töltik, és a nagy centrifugális erő a folyadékot perforációkon vagy szűrőkön keresztül kinyomja, így a szárazabb szilárd anyag marad vissza. Gyakoriak olyan iparágakban, mint a vegyipari feldolgozás, az élelmiszergyártás, a gyógyszeripar, a textilipar, a hulladékkezelés és az ásványi anyagok feldolgozása.

A rendszeres karbantartás fontossága

A centrifugális szárítók esetében elengedhetetlen a következetes és alapos karbantartás. A nagy forgási sebesség és a gyakran feldolgozott abrazív vagy korrozív anyagok miatt a karbantartás elhanyagolása a következőkhöz vezethet:

- Biztonsági veszélyek: Az egyensúlyhiány vagy az alkatrészek kopása miatti katasztrofális meghibásodás súlyos sérülést vagy kárt okozhat.

- Csökkentett hatékonyság: Az eltömődött szűrők, a kopott tömítések vagy a nem megfelelő kiegyensúlyozás csökkenti a leválasztás hatékonyságát és növeli a ciklusidőket.

- Megnövekedett állásidő: A váratlan meghibásodások leállítják a termelést, ami jelentős anyagi veszteségekhez vezet.

- Rossz termékminőség: A nem megfelelően karbantartott berendezések egyenetlen száradást vagy szennyeződést okozhatnak.

- A berendezés rövidített élettartama: Megfelelő gondozás nélkül felgyorsul a kopás, ami idő előtti cseréhez vezet.

- Magasabb üzemeltetési költségek: A nem hatékony működés több energiát fogyaszt, és a reaktív javítások jellemzően drágábbak, mint a megelőző intézkedések.

Ez a terv részletesen ismerteti a rutininszerű ellenőrzést, olajozást és megelőző karbantartási feladatokat, hogy biztosítsa a biztonságos, megbízható és hatékony működést. Mindig konzultáljon a konkrét gyártó műszaki útmutatójával, mivel az igények változhatnak.

2. Hatály

Ez a terv egy tipikus ipari centrifugális szárító rutinszerű működési ellenőrzéseit és ütemezett megelőző karbantartási feladatait tartalmazza. Tartalmaz napi, heti és havi ütemterveket, a kulcsfontosságú alkatrészekre összpontosítva. A nagyobb felújításokat vagy nem rutinszerű javításokat szakképzett szakembereknek kell elvégezniük a gyártó irányelveinek betartásával.

3. Felelősségi körök

- Operátorok: Napi ellenőrzéseket végezzen, azonnal jelentse a rendellenességeket, ügyeljen az alapvető tisztaságra.

- Karbantartó technikusok: Heti, havi és ütemezett projektmenedzseri feladatok elvégzése, kenés, hibaelhárítás, kisebb javítások elvégzése, és részletes nyilvántartások vezetése.

- Karbantartási felügyelő: Karbantartás ütemezése, naplók áttekintése, megfelelőség biztosítása, nagyobb javítások vagy speciális szolgáltatások megszervezése.

4. Ütemezett karbantartási feladatok

4.1 Napi ellenőrzések (A kezelő által végrehajtva indításkor és üzem közben)

4.2 Heti ellenőrzések (karbantartó technikus által)

4.3 Havi ellenőrzések (karbantartó technikus által elvégezve)

- Tisztaság: Maradékanyag-lerakódások.

- Kopás: Erózió vagy kopás a felületeken.

- Sérülés: Repedések, horpadások vagy deformáció.

- Szűrők/Perforációk: Eltömődés, sérülés vagy kopás.

- Kiegyensúlyozó súlyok: Győződjön meg arról, hogy biztonságosan rögzítve vannak (ha láthatóak/hozzáférhetőek).

4.4 Éves / Féléves / A gyártó ajánlása szerint (képzett szerelő vagy szakember végzi)

5. Kenési javaslatok

Megfelelő olajozás elengedhetetlen a hajtóelemek és csapágyak előre időzített károsodásának megelőzéséhez. Mindig tekintse meg a gyártó műszaki útmutatóját a konkrét olaj típusairól (NLGI osztályú zsír, alapolaj viszkozitása, adalékok; ISO VG osztályú olaj, típus - természetes/szintetikus) és a gyakoriságról.

Frekvencia:

- Zsírozási pontok (csapágyak stb.): Általában havonta vagy negyedévente, a működési órák, sebesség, hőmérséklet és környezet függvényében. Néhány csapágy "élettartamra zárt" lehet – ellenőrizze ezt.

- Sebességváltó olaj: Ellenőrizze a szintet hetente/havonta. Cserélje jellemzően évente vagy félévente, illetve az olajelemzés eredményei alapján.

- Csatlakozók: Némelyik időszakos zsírzást igényel; mások karbantartásmentesek. Ellenőrizze a típust.

Kenőanyagok típusai:

- Csak a gyártó által ajánlott típust és minőséget használja. A kenőanyagok keverése káros lehet.

- A kenőanyagok kiválasztásakor/megerősítésekor vegye figyelembe az üzemi körülményeket (hőmérséklet, terhelés, nedvesség). Élelmiszeripari/gyógyszeripari alkalmazásokhoz élelmiszeripari minőségű kenőanyagok szükségesek.

Eljárások:

- A zsírzóprés használata előtt tisztítsa meg a zsírzógombokat (Zerk).

- Vigye fel a megfelelő mennyiségű zsírt. A túlzott zsírzás ugyanolyan káros lehet, mint a nem elegendő (túlmelegedést és a tömítések károsodását okozhatja). Kövesse a gyártó utasításait (pl. szivattyúk száma, térfogat, vagy amíg enyhe szivárgás nem látható a biztonsági nyílásnál).

- Olajcserekor a régi olajat melegen teljesen le kell ereszteni, szükség/ajánlott esetben át kell öblíteni, és új, tiszta olajjal kell feltölteni a megfelelő szintre.

- A használt kenőanyagokat felelősségteljesen, a környezetvédelmi előírásoknak megfelelően ártalmatlanítsa.

- Jegyezze fel a kenési adatokat (dátum, típus, mennyiség, szakember) a karbantartási naplóba.

6. Gyakori problémák elhárítása

| Tünet | Lehetséges ok(ok) | Javító intézkedés(ek) |

|---|---|---|

| Túlzott rezgés |

|

|

| Túlmelegedés (motor) |

|

|

| Szokatlan zaj (csikorgás, zörgés, kopogás) |

|

|

| Szivárgások (termék) |

|

|

| Szivárgások (kenőanyag) |

|

|

| Csökkentett hatékonyság (nedves termék) |

|

|

7. Biztonsági óvintézkedések karbantartás közben

A centrifugális szárítókon végzett munka során a biztonság a legfontosabb.

- KIZÁRÁS/KIJELZÉS (LOTO): MINDIG áramtalanítsa és zárja ki a fő elektromos leválasztót, mielőtt bármilyen karbantartást végezne. Kövesse a telephelyen előírt LOTO eljárásokat.

- Egyéni védőfelszerelés (PPE): Használjon megfelelő egyéni védőfelszerelést, beleértve a védőszemüveget, erős kesztyűt, hallásvédőt (magas zajszint esetén), acélbetétes csizmát és esetleg légzésvédőt a feldolgozott anyagoktól függően.

- Levezetés: A forró alkatrészeket (motor, csapágyak, sebességváltó) érintés előtt hagyja lehűlni.

- Gép stabilitása: Győződjön meg arról, hogy a gép stabil, és nem mozdul el, illetve nem borul fel.

- Zárt tér: Ha a dob/kosár területére be kell lépni, kövesse az összes telephelyre vonatkozó zárt térbe való belépési eljárást (engedélyek, légköri monitorozás, kísérő).

- Forgó alkatrészek: Ne feledje, hogy áramtalanítás után is előfordulhat, hogy egyes alkatrészek gurulnak. A mozgó alkatrészekhez való hozzáférés előtt győződjön meg arról, hogy a forgás teljesen leállt. Soha ne nyúljon mozgó gépbe.

- Elektromos veszélyek: Kizárólag szakképzett villanyszerelők dolgozhatnak elektromos alkatrészeken vagy a vezérlőpaneleken.

- Kézi anyagmozgatás: Nehéz alkatrészek (motorok, dobalkatrészek) kezelésekor megfelelő emelési technikákat vagy mechanikus segédeszközöket használjon.

- Gyártói figyelmeztetések: Figyeljen minden a gyártó műszaki útmutatójában található biztonsági figyelmeztetésre és utasításra.

- Nincsenek megkerülő biztonsági elemek: Soha ne kapcsolja ki vagy hidalja át a biztonsági reteszeket vagy védőelemeket.

8. Nyilvántartás és karbantartási napló

A pontos nyilvántartások vezetése elengedhetetlen a hatékony karbantartási programhoz.

Fontosság:

- Nyomon követi a karbantartási előzményeket és az alkatrészek élettartamát.

- Segít azonosítani az ismétlődő problémákat és trendeket.

- Adatokat biztosít a jövőbeli PM-feladatok hatékony ütemezéséhez.

- Támogatja a hibaelhárítási erőfeszítéseket.

- Biztosítja a biztonsági és üzemeltetési előírások betartását.

- Létfontosságú lehet a garanciális igények benyújtásakor.

Mit kell rögzíteni:

- Szolgáltatás dátuma

- Gépazonosítás (azonosító szám, hely)

- Karbantartás típusa (napi ellenőrzés, heti karbantartás, havi karbantartás, javítás, kenés)

- Az elvégzett feladatok leírása

- Bármilyen mérés (rezgésszint, hőmérséklet)

- Kicserélt alkatrészek (alkatrészszám, mennyiség)

- Használt kenőanyag (típus, mennyiség)

- Talált állapot (pl. "Belt kopott", "Csapágy zajos", "Szűrő elzáródott")

- Megtett korrekciós intézkedések

- Technikus neve vagy bejegyzése

- Leállás időtartama (ha alkalmazható)

Módszer:

Használjon a gép közelében vezetett külön naplót, központosított karbantartási adatbázist vagy számítógépes karbantartás-kezelő rendszert (CMMS).

9. A megelőző karbantartás (PM) előnyei

Fokozott biztonság: Csökkenti a katasztrofális meghibásodások és a kapcsolódó sérülések kockázatát.

Meghosszabbított berendezés élettartam: A megfelelő ápolás minimalizálja a kopást, késleltetve a költséges cserék szükségességét.

Csökkentett nem tervezett állásidő: A proaktív ellenőrzések és az alkatrészcsere a legtöbb váratlan meghibásodást megelőzi.

Állandó teljesítmény: Biztosítja a szárító hatékony működését, fenntartva a termékminőséget és az áteresztőképességet.

Alacsonyabb összköltségek: Megelőzi a költséges vészjavításokat és csökkenti az energiafogyasztást a hatékony működés révén.

Fokozott megbízhatóság: Kiszámíthatóbb és megbízhatóbb termelési folyamatot hoz létre.

Jobb erőforrás-tervezés: Lehetővé teszi az ütemezett leállásokat és az alkatrészek előre történő megrendelését.

Jogi nyilatkozat: Ez a terv általános irányelveket tartalmaz. Mindig a biztonságot kell előnyben részesíteni, és a centrifugális szárító gyártója által biztosított specifikus üzemeltetési és karbantartási kézikönyvet kell követni. A tervet az adott berendezéshez, az üzemi körülményekhez, a feldolgozott anyagokhoz és a szabályozási követelményekhez igazítsa. A munkálatokat csak képzett és minősített személyzet végezheti.