Újrahasznosítási hírek

Mennyire gyakori a plastic recycling gépek megtérülési aránya?

A plastic recycling gépek megtérülési aránya változhat attól függően, hogy milyen típusú gépről van szó, mennyi hulladékot dolgoznak fel, és milyen a nyersanyagok ára. Általánosságban elmondható, hogy a vállalkozások néhány éven belül pozitív megtérülést érhetnek el, gyakran 1-3 év között, a nyersanyagokon való megtakarítás és a hulladékkezelési költségek csökkentése miatt. műanyag újrahasznosító gép is a strategic asset that transforms your production waste from a liability into a valuable resource. For plastic manufacturers dealing with volatile raw material prices and increasing environmental regulations, processing post-industrial scrap on-site is no longer a niche practice but a core component of efficient and profitable operation. This guide explains the financial, operational, and market advantages of integrating a recycling system directly into your workflow.

Ignoring production scrap means discarding valuable polymers and paying for their disposal. By recycling in-house, you gain direct control over your material supply chain, reduce operational costs, and enhance your product quality. Let's explore how this process works and the tangible benefits it delivers.

Understanding Post-Industrial Recycling (PIR)

Post-industrial recycling, or PIR, is the process of reclaiming plastic scrap generated during manufacturing before it ever leaves the facility. This is distinct from post-consumer recycling (PCR), which deals with products that have been used by consumers and discarded. PIR materials are cleaner, more uniform, and have a known composition, making them ideal for high-quality recycling.

Common Types of Recyclable In-House Plastics

Nearly every plastic manufacturing process generates recyclable scrap. With the right műanyag újrahasznosító gép, you can efficiently reprocess these materials back into high-grade pellets. Examples include:

- Film and Sheet Extrusion: Edge trims, roll scraps, and non-conforming startup materials from HDPE, LDPE, LLDPE, PP, and BOPP production.

- Injection Molding: Sprues, runners, rejected parts, and purge materials from PP, HDPE, ABS, and PS processes.

- Blow Molding: Flash, tails, and defective containers from HDPE and PP bottle manufacturing.

- Bag Conversion: Punch-outs from T-shirt bags, handle scraps, and misprinted bag material.

- Woven Products: Off-cuts from PP woven bags and non-woven fabric production.

Because you have complete knowledge of the material's origin, additives, and properties, the resulting recycled pellets are highly consistent and can be reintroduced into your primary production lines with confidence.

The Financial Case for an On-Site Plastic Recycling Machine

Investing in an in-house műanyag újrahasznosító gép delivers clear and measurable financial returns. It directly addresses several major cost centers in manufacturing while opening up new opportunities for revenue.

1. Drastically Reduce Raw Material Expenditures

The most significant financial benefit is the reduced reliance on virgin polymers. Plastic resin prices are subject to market volatility tied to global oil prices and supply chain disruptions. Every kilogram of scrap you recycle in-house is a kilogram of virgin material you don't have to purchase. This direct substitution lowers your production costs and insulates your business from price shocks. For example, reprocessing your PP scrap can offset the purchase of prime PP resin, leading to substantial savings over a fiscal year.

2. Eliminate Waste Disposal and Third-Party Recycling Costs

Outsourcing your plastic waste management involves multiple expenses. These include:

- Transportation Fees: The cost of shipping scrap to a third-party recycler.

- Service Charges: Fees paid to the recycling company for processing your material.

- Storage Costs: The expense of allocating warehouse space to accumulate enough scrap for a full truckload.

- Disposal Fees: Costs associated with sending non-recyclable or contaminated waste to a landfill.

An in-house system removes these recurring expenses from your budget. The process becomes streamlined: scrap is collected from the production floor and processed immediately, saving time, space, and money.

3. Generate a New Revenue Stream

If your facility generates more scrap than you can re-use in your own products, you can sell the high-quality recycled pellets on the open market. There is strong demand for consistent, clean post-industrial resin. According to reports from industry analysts, the market for recycled plastics is growing, driven by corporate sustainability goals and government mandates. By selling your surplus pellets, you can turn what was once a waste product into a profitable secondary business line.

Gain Full Control Over Material Quality and Consistency

When you send scrap to an external recycler, you lose control. The returned pellets may be a blend of materials from various sources, leading to inconsistencies in melt flow index (MFI), color, and mechanical properties. This variability can compromise your final product quality.

Unmatched Material Purity and Predictability

Recycling your own scrap in-house ensures you know exactly what is going into your production line. You control the entire process, from scrap collection to pelletizing. This guarantees that the recycled material is 100% compatible with your virgin resin, maintaining the strict quality standards your customers expect. For applications requiring precise specifications, such as technical films or precision-molded parts, this level of control is essential.

Create a Closed-Loop Production System

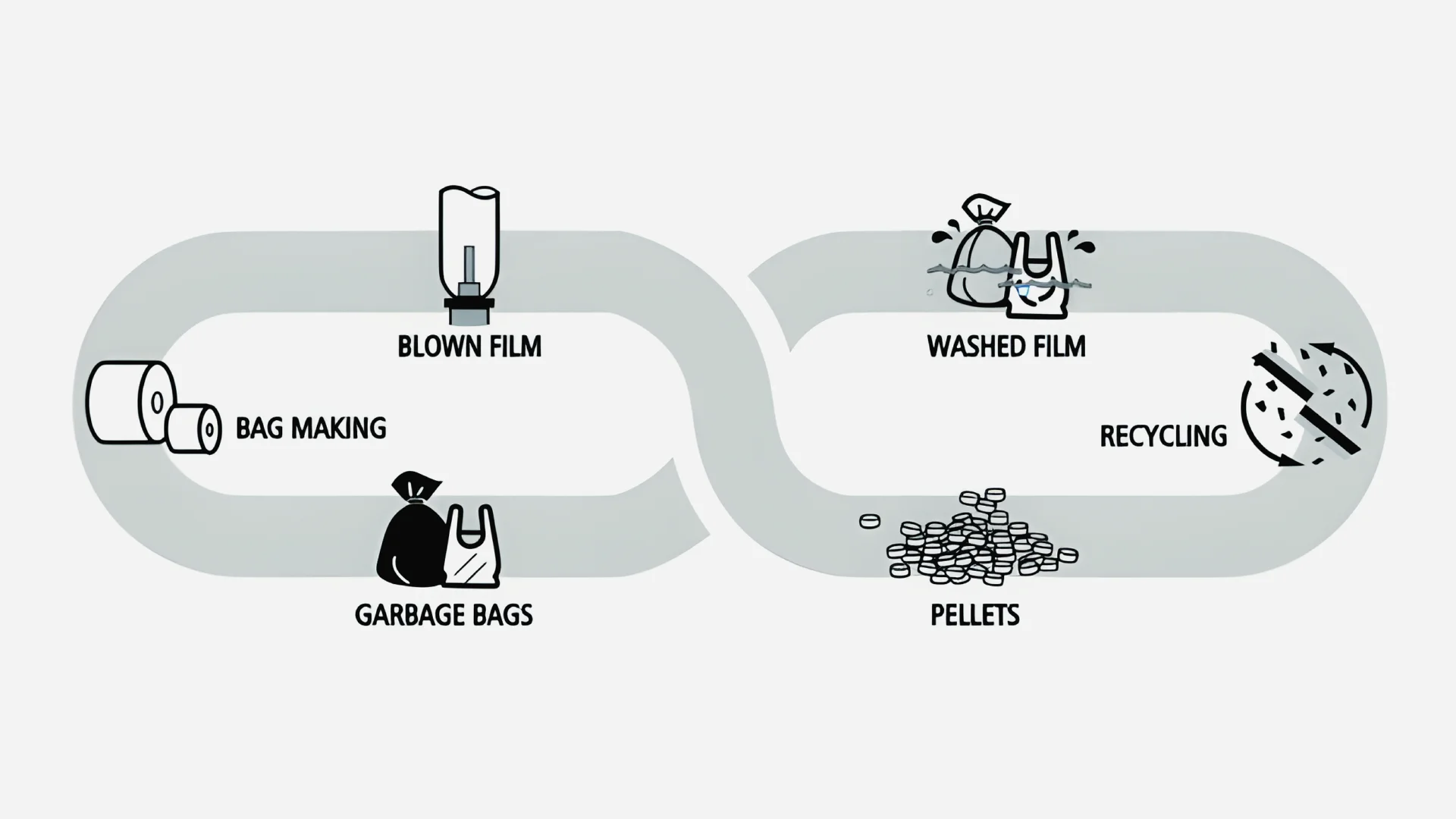

A plastic recycling gépek megtérülési aránya változhat attól függően, hogy milyen típusú gépről van szó, mennyi hulladékot dolgoznak fel, és milyen a nyersanyagok ára. Általánosságban elmondható, hogy a vállalkozások néhány éven belül pozitív megtérülést érhetnek el, gyakran 1-3 év között, a nyersanyagokon való megtakarítás és a hulladékkezelési költségek csökkentése miatt. műanyag újrahasznosító gép facilitates a true closed-loop system. Defective products or production scrap can be immediately reprocessed and fed back into the same production run. This rapid feedback loop improves overall material efficiency and minimizes waste. It transforms your manufacturing facility into a more self-sufficient and resourceful operation, a key principle of the circular economy.

Meet Regulatory Requirements and Enhance Your Brand Image

Globally, governments and consumers are demanding greater environmental responsibility from manufacturers. Integrating in-house recycling is a powerful way to meet these expectations and build a stronger, more sustainable brand.

Comply with Recycled Content Mandates

Many regions, including the European Union and states like California, have enacted legislation requiring products to contain a minimum percentage of recycled material. For example, the EU's Single-Use Plastics Directive sets targets for recycled content in beverage bottles. Having your own source of high-quality post-industrial recycled pellets makes it simpler and more cost-effective to meet these legal obligations and access environmentally-conscious markets.

Strengthen Your Environmental, Social, and Governance (ESG) Profile

A commitment to recycling boosts your company's ESG credentials, which is increasingly important to investors, partners, and corporate customers. Demonstrating a tangible reduction in waste and virgin material consumption strengthens your reputation as a responsible manufacturer. This can provide a competitive advantage in a market where sustainability is a key purchasing criterion.

Choosing the Right Plastic Recycling Machine for Your Needs

Selecting the appropriate machine is critical for success. The ideal system depends on your specific materials, volume, and operational goals. At Energycle Machine, we provide a range of solutions tailored to different manufacturing environments.

Key Considerations for Machine Selection:

- Anyagtípus: Is your scrap primarily soft film (LDPE, HDPE) or rigid plastic (injection-molded PP, PS)? The machine's cutter, screw design, and feeding mechanism must match the material.

- Szennyezettségi szint: Post-industrial scrap is usually clean, but printed films or slightly dusty materials may require systems with better degassing and filtration.

- Szükséges átviteli sebesség: The machine's capacity (kg/hr) should align with the volume of scrap your facility generates to ensure an efficient workflow.

- Footprint and Integration: Consider the available space in your facility and how the machine will fit into your existing production layout.

Our team at Energycle gép can help you assess your needs and recommend the perfect műanyag újrahasznosító gép to maximize your return on investment. We offer systems designed for simplicity, reliability, and producing the highest quality pellets.

Gyakran Ismételt Kérdések (GYIK)

What is the typical ROI on a plastic recycling machine?

The return on investment (ROI) for a műanyag újrahasznosító gép A megtérülési idő általában nagyon rövid, gyakran 12-24 hónapon belül. A pontos időpont a feldolgozott hulladék mennyiségétől, a szennyezőanyag árából való megtakarításoktól és a eltávolított hulladék eltávolítási díjakból származó megtakarításoktól függ. A nagy mennyiségű gyártók gyakran gyorsabb megtérülést tapasztalnak.

Igen, sok modern hulladékgyűjtő gép rendelkezik előrehaladott funkciókkal, amelyek képesek kezelni ezeket a anyagokat. A kétféle szellőzőrendszer és a degázoló rendszerek segítenek eltávolítani azokat az inket és nedvességet, míg a magas teljesítményű szűrők és szűrőváltók eltávolíthatják a szennyeződéseket, így tiszta, felhasználható granulátumot kapunk.

%%

Mennyi munka szükséges egy belső hulladékgyűjtő rendszer működtetéséhez?

Modern gyűjtőgépek magasfokú automatizálással vannak kialakítva. Egyetlen operátor általában képes kezelni a gép működését, a hulladékanyag beöntésétől kezdve a kész granulátum csomagolásáig. Az egyszerűen használható vezérlők és automata funkciók lehetővé teszik, hogy a gépet hatékonyan irányítsák.

220 V-os műanyag újrahasznosító gépekkel teljesítjük az európai körforgásos gazdaságra vonatkozó előírást

Az európai műanyagfelhasználás és -hulladékgazdálkodás helyzete szeizmikus változáson megy keresztül. Az olyan ambiciózus jogszabályok, mint a Körforgásos Gazdasági Cselekvési Terv és a Csomagolásról és a Csomagolási Hulladékról szóló Rendelet (PPWR), a vállalkozásokat már nem csupán ösztönzik az újrahasznosításra, hanem kötelesek is rá. Az új termékekben a minimális újrahasznosított tartalomra vonatkozó előírásokkal, például a PET-palackokban legalább 25%-vel 2025-re, az egekbe szökött a kiváló minőségű, nyomon követhető újrahasznosított polimerek iránti kereslet.

Számos kis- és középvállalkozás (kkv), műanyaggyártó és innovatív startup számára ez egyszerre jelent kihívást és jelentős lehetőséget is. A kihívás abban rejlik, hogy hozzáférjenek a műanyaghulladék hatékony feldolgozásához szükséges eszközökhöz. A lehetőség az, hogy egy költséges hulladékáramot értékes erőforrássá alakítsanak, versenyelőnyt biztosítva egy olyan piacon, amely jutalmazza a fenntarthatóságot. Itt válik kritikussá a hozzáférhető, hatékony technológia. A 220 V-os műanyag-újrahasznosító gép, amely különösen alkalmas a nehézipari infrastruktúra nélküli létesítmények számára, stratégiai eszközzé válik az új gazdasági valóságban való eligazodáshoz.

A házon belüli, 220 V-os újrahasznosítás stratégiai előnye

Az ipari hulladékfeldolgozó gépek hagyományosan a nagyméretű hulladékfeldolgozók területei voltak, amelyek jelentős tőkebefektetést és háromfázisú energiainfrastruktúrát igényeltek. A decentralizált megközelítés azonban kisebb, alkalmazkodóképesebb berendezéseket használva meggyőző előnyöket kínál az európai vállalkozások szélesebb köre számára.

A hatalmi korlátok leküzdése

A 220 V-os gépek legfontosabb előnye, hogy kompatibilisek a műhelyekben, kisebb ipari egységekben és laboratóriumokban Európa-szerte elterjedt szabványos egyfázisú elektromos hálózatokkal. Ez kiküszöböli a háromfázisú áramellátó rendszer költséges és bonyolult telepítésének szükségességét, így a fejlett újrahasznosítási technológia elérhetővé válik azok számára is, amelyek korábban kizárva voltak.

Alapterület maximalizálása

A gyár- és műhelytér prémium előny. A kompakt újrahasznosító gépek minimális helyigényűek, így közvetlenül integrálhatók a meglévő gyártósorokba, vagy egy létesítmény erre a célra kijelölt sarkaiban felállíthatók. Ez a közelség zökkenőmentes munkafolyamatot tesz lehetővé, a gyártási selejtet, a selejtes alkatrészeket vagy a fogyasztás utáni hulladékot a helyszínen, keletkezése helyén dolgozza fel.

Költségek bevétellé alakítása

A műanyaghulladék ártalmatlanítása növekvő hulladéklerakási és szállítási díjakkal jár. Az anyag házon belüli feldolgozásával a vállalkozások drasztikusan csökkenthetik ezeket a működési költségeket. Továbbá az újrahasznosított műanyag pelletek vagy pelyhek értékes árucikké válnak. Ez az alapanyag értékesíthető más gyártóknak, vagy – ami még jövedelmezőbb – visszavezethető a saját gyártósorokba, csökkentve az új anyagok beszerzésének szükségességét, és megvédve vállalkozását az ingadozó nyersanyagáraktól.

Vásárlási útmutató: Európa-barát újrahasznosító gép kiválasztása

Egy műanyag-újrahasznosító gépbe való befektetéshez gondosan mérlegelni kell a műszaki adatokat és a szabályozási megfelelést. Az európai piacon ez a biztonság, a megbízhatóság és a teljesítmény előtérbe helyezését jelenti.

CE-jelölés: A meg nem alkudható szabvány

Az Európai Unión belül értékesített és üzemeltetett minden gépnek CE-jelöléssel kell rendelkeznie. Ez igazolja, hogy a berendezés megfelel az EU szigorú egészségügyi, biztonsági és környezetvédelmi előírásainak. A műanyag-újrahasznosító gépekre vonatkozó legfontosabb irányelvek a következők:

- Gépekre vonatkozó irányelv (2006/42/EK): Ez biztosítja a gép alapvető biztonsági kialakítását, amely mindent lefed a vészleállítóktól a védőburkolatokig.

- Kisfeszültségű irányelv (LVD) (2014/35/EU): Ez minden 50 és 1000V között működő elektromos berendezésre vonatkozik, ami biztosítja a gép elektromos alkatrészeinek biztonságát és véd az elektromos veszélyektől.

A CE tanúsítvánnyal rendelkező gép választása nemcsak jogi megfelelésről szól; minőségi mérnöki munka és működési biztonság garanciája.

Alapvető jellemzők a csúcsteljesítményhez

Egy 220 V-os újrahasznosító gép értékelésekor a következő főbb tulajdonságokat kell keresni:

- Robusztus aprítás és granulálás: A gép lelke abban rejlik, hogy képes a műanyaghulladékot következetesen egyenletes méretűre csökkenteni. A tartósság és a hosszú élettartam érdekében keresse a nagy keménységű ötvözött acélból készült pengéket.

- Energiatakarékos motor: Egy hatékony motor nemcsak csökkenti az áramfogyasztást, hanem stabil, megbízható teljesítményt is biztosít anélkül, hogy túlterhelné az egyfázisú áramkört.

- Üzemeltetési biztonság és zajcsökkentés: Az olyan jellemzők, mint a teljesen zárt kialakítás, a hangszigetelő anyagok és az automatikus kikapcsoló mechanizmusok fokozzák a munkahelyi biztonságot és minimalizálják a zavaró tényezőket.

- Könnyű karbantartás: Egy jól megtervezett gép lehetővé teszi az egyszerű tisztítást és a gyors pengeállítást vagy -cserét, minimalizálva az állásidőt és biztosítva a zökkenőmentes működést.

Az Energycle előnye: Partner az európai körforgásban

Az Energycle-nél megértjük az európai piac egyedi kihívásait és lehetőségeit. 220 V-os műanyag-újrahasznosító gépeinket kifejezetten úgy terveztük, hogy a vállalkozások a körforgásos gazdaságban is boldogulhassanak.

Európai szabványoknak megfelelően tervezve

Minden Energycle gépet úgy gyártunk, hogy megfeleljen, sőt túl is szárnyalja a CE-követelményeket, biztosítva a gépekre és a kisfeszültségű berendezésekre vonatkozó irányelveknek való teljes megfelelést. A biztonságot és a megbízhatóságot helyezzük előtérbe, így Ön nyugodt lehet, és garantálhatjuk a zökkenőmentes integrációt a működésébe.

Teljes körű, személyre szabott megoldások

Többet kínálunk, mint egyetlen gépet; átfogó újrahasznosítási megoldásokat kínálunk. A kezdeti aprítástól és granulálástól kezdve a mosáson, szárításon és pelletizáláson át rendszereinket úgy terveztük, hogy harmonikusan működjenek. Szakértői csapatunk együttműködik Önnel, hogy olyan beállítást konfiguráljon, amely megfelel az Ön konkrét anyagának, átviteli igényeinek és létesítményének méretének, biztosítva, hogy nagy tisztaságú, feldolgozásra kész alapanyagot állítson elő.

Rendíthetetlen megbízhatóság és globális támogatás

A gépekbe való befektetés befektetés a jövőjébe. Az Energycle elkötelezett a bizonyított üzemidő iránt, és gyors reagálású, hozzáértő értékesítés utáni támogatást nyújt. A minősített mérnökök általi telepítéstől és üzembe helyezéstől kezdve az átfogó 12 hónapos garanciáig, berendezéseink mögött állunk, biztosítva, hogy az állásidő minimális legyen, a termelékenység pedig maximális.

Vegye át az irányítást a műanyaghulladék felett

Az európai törekvés a körforgásos gazdaságra újraértelmezi az iparági szabványokat. Az előrelátó vállalkozások számára itt az ideje, hogy olyan technológiába fektessenek be, amely ellenálló képességet épít, növeli a jövedelmezőséget, és valódi elkötelezettséget mutat a fenntarthatóság iránt. Az Energycle 220 V-os műanyag-újrahasznosító gépe az Ön számára elérhető, hatékony eszköz e célok eléréséhez.

Ne hagyja, hogy a műanyag hulladék terhet jelentjen. Alakítsa át a következő nagy értékű javítékává.

Vegye fel a kapcsolatot szakértői csapatunkkal még ma, hogy megbeszéljük igényeit, és kérjen személyre szabott árajánlatot. Építsünk együtt egy fenntarthatóbb és jövedelmezőbb jövőt.

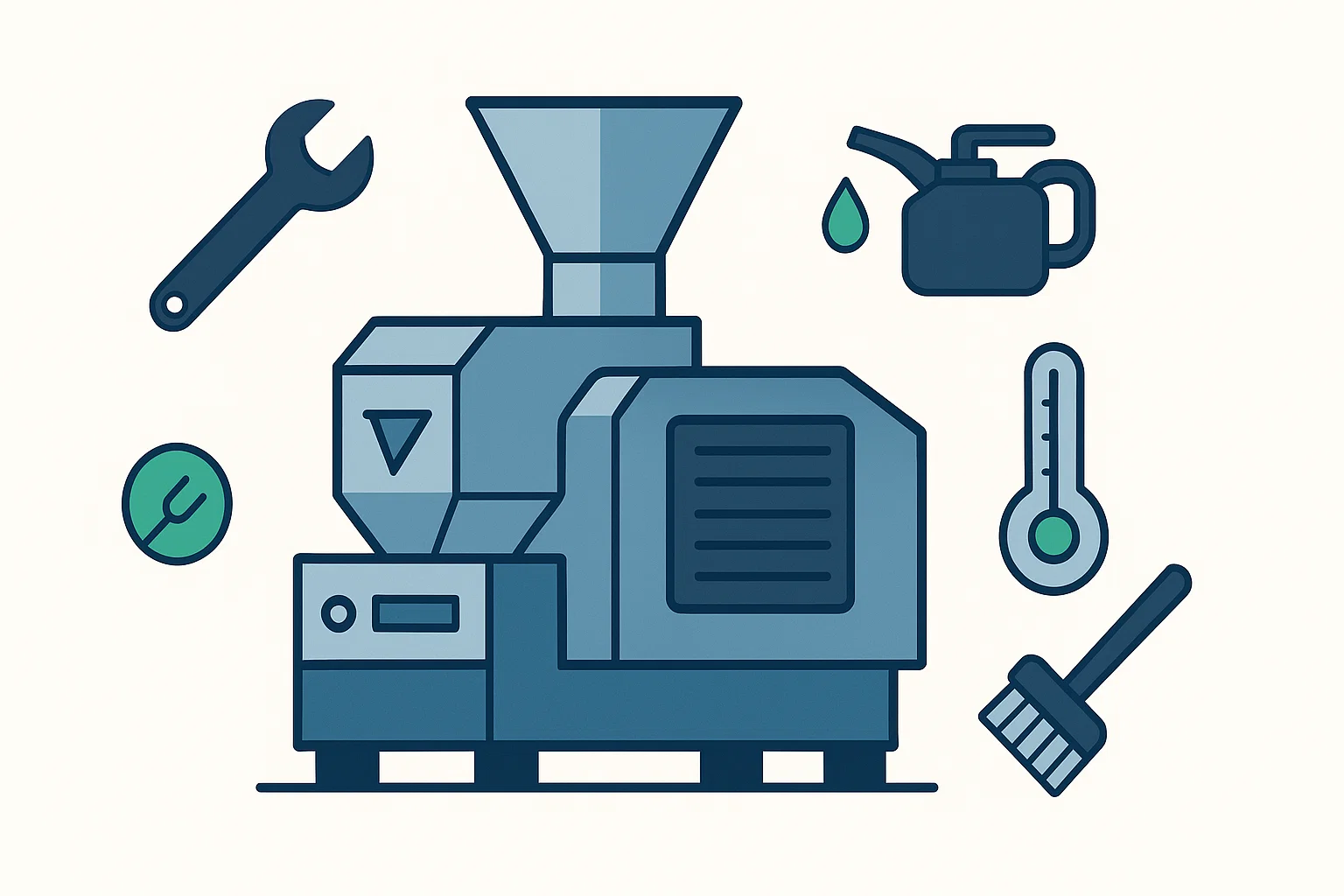

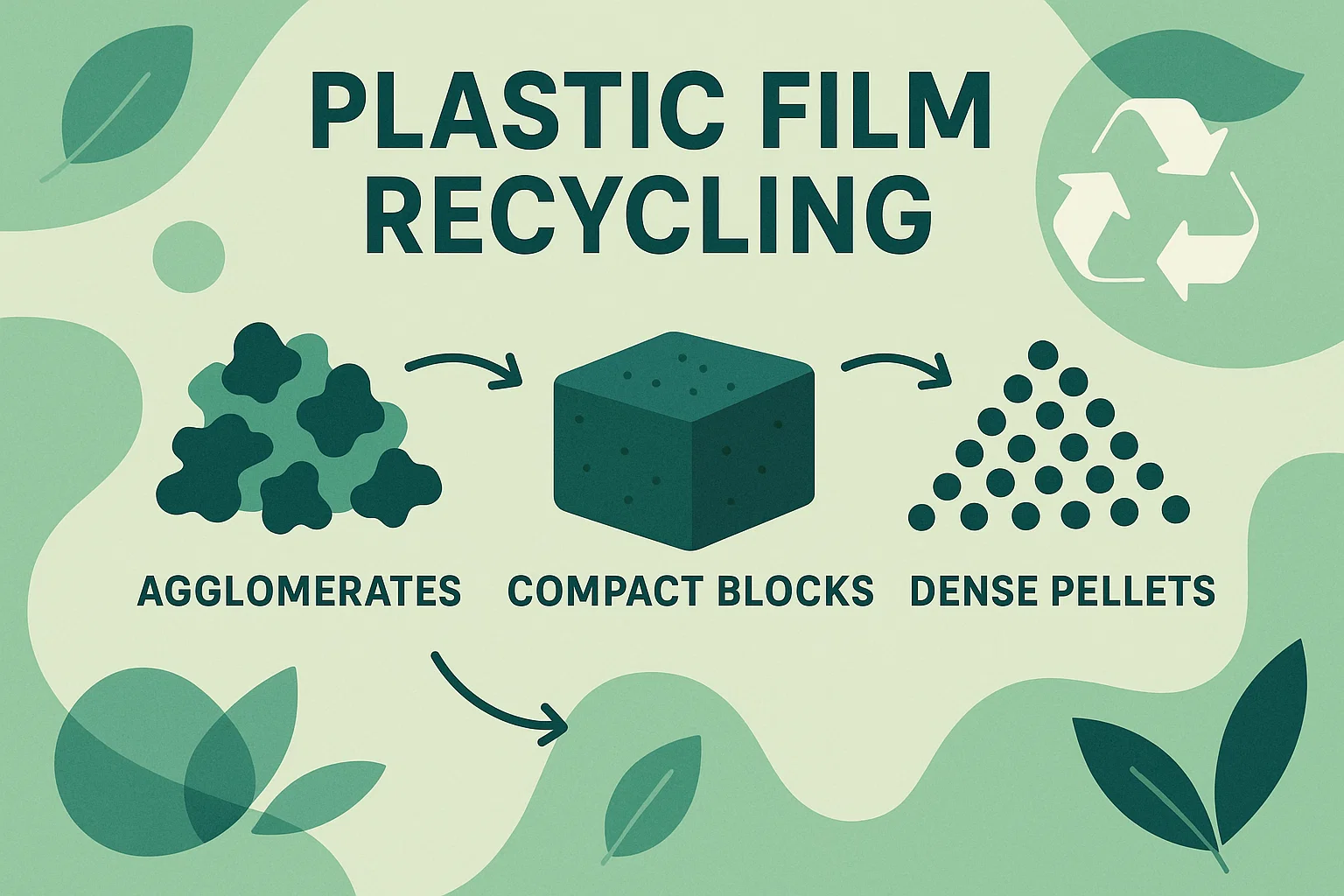

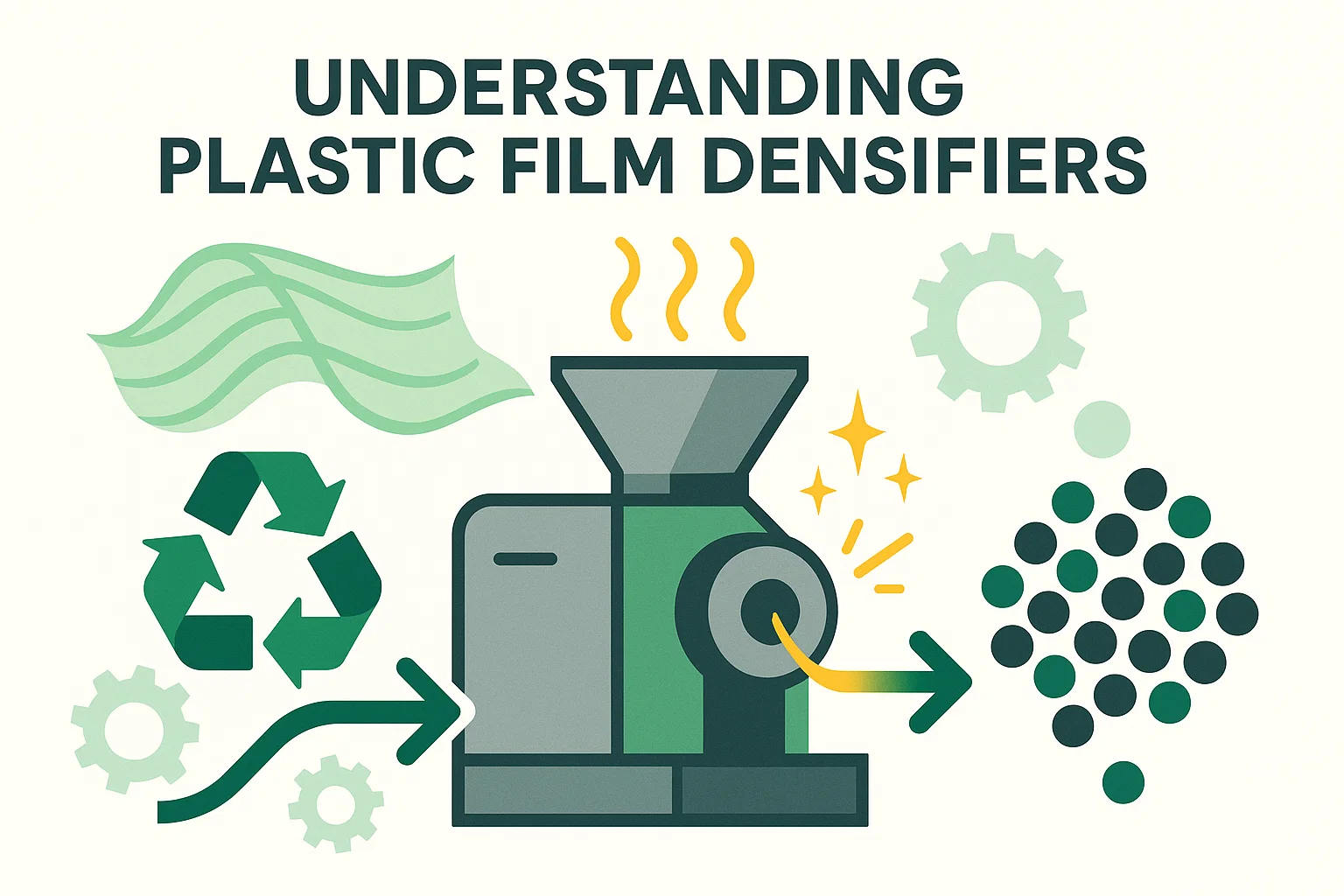

A műanyagfil szorító-sűrítőtömítő gép egy modern hulladékgyűjtő vonal gerinchajtása, egy hatalmas nyomás és ellenőrzött hőmérséklet alatt működő gép. Amikor zökkenőmentesen működik, az a kulcsa annak, hogy a alacsony értékű fil hulladékot jövedelmező, magas sűrűségű alapanyaggá alakítsa. De amikor leáll, az egész gyártóvonal megáll.

A nem tervezett leállások két leggyakoribb oka a következő: túlmelegedés és anyagi blokkokBár hirtelen hibáknak tűnhetnek, szinte mindig apró, figyelmen kívül hagyott karbantartási problémák eredményei, amelyek idővel felhalmozódnak.

Megelőző karbantartás nem költséghelyzet; a gép hosszú élettartamához, teljesítményéhez és az üzem működésének általános jövedelmezőségéhez a leghatékonyabb befektetés.

Ez a részletes útmutató gyakorlatias karbantartási ütemtervet és hibaelhárítási tippeket tartalmaz, amelyek a cégünk mélyreható mérnöki tapasztalataira épülnek. Energycle gépA következő lépések követésével maximalizálhatja az üzemidőt, biztosíthatja az állandó kimeneti minőséget, és megvédheti értékes berendezéseit.

Az "Miért" megértése: Az Overheating és a blokkolások gyökér okai

Mielőtt a "hogyan" részébe merülne, elengedhetetlen, hogy az operátorok és karbantartó személyzet megértse Miért ezek a problémák előfordulnak.

Mi okozza a túlmelegedést?

A prés-sűrítő úgy van kialakítva, hogy súrlódás segítségével hőt termeljen, de ennek egy ellenőrzött folyamat. Túlmelegedés akkor következik be, amikor ez a kényes egyensúly felborul.

- Túlzott súrlódás: Az elkopott alkatrészek, különösen a csavar és a henger, egyenetlen felületeket és túlzott súrlódást okozhatnak, több hőt termelve, mint amennyit a rendszer el tud vezetni.

- Gyenge hűtés: A hűtőrendszerek (légfúvók vagy vízköpenyek) kritikus fontosságúak a hőmérséklet stabilizálása szempontjából. Az eltömődött szellőzőnyílások, a piszkos ventilátorlapátok vagy a korlátozott vízáramlás elkerülhetetlenül a hőmérséklet emelkedéséhez vezet.

- Anyagi elzáródások: A menetvágó fej részleges vagy teljes elzáródása a motort és a csavart keményebben dolgozásra kényszeríti, ami egy koncentrált területen hatalmas mennyiségű súrlódást és hőt generál.

- Helytelen működési paraméterek: Ha a gépet az adott anyaghoz túl nagy csavarsebességgel járatjuk, az gyorsabban termelhet hőt, mint ahogy azt a műanyag elnyelni és mozgatni tudja, ami idő előtti olvadáshoz és degradációhoz vezethet.

Mi okozza az elzáródást?

Egy blokkolás, vagy "átkelés", a gép belső forgalmának dugója. Az anyag nem folyik zökkenőmentesen, összegyűrődik egy merev tömegbe, és leállítja a folyamatot.

- Idegen szennyeződések: Az első számú ok. A mosókötélen túlra kerülő kemény műanyagok (PET, PVC), fémdarabok, fa vagy kövek azonnal beszoríthatják a csavart vagy eltömíthetik a menetmetsző fejét.

- Tompa vagy sérült pengék: A szerszámfej forgó pengéi elengedhetetlenek a tömörített granulátum vágásához és kiürítéséhez. Ha tompák, akkor inkább elkenik a műanyagot, mintsem elvágják, ami felhalmozódáshoz és a kivezető nyílás eltömítéséhez vezet.

- Inkonzisztens etetés: Ha túl sok anyagot öntenek egyszerre a tartályba, az túlterhelheti a csigát, megakadályozva az anyag hatékony előre mozgatását, és elakadást okozhat a belépési ponton.

- Korai olvadás: Ha a gép túl forró (lásd fent), a műanyag túl korán megolvadhat és ragacsossá válhat a hengerben, rátapadhat a csavarra és nem tud előremozdulni.

A megelőző karbantartás ellenőrzőlistája: napi, heti és havi rutinok

A következetesség kulcsfontosságú. Ha ezeket az ellenőrzéseket integrálja a szokásos működési eljárásokba, a karbantartás reaktívból proaktívvá válik.

Napi ellenőrzések (a kezelő által műszak előtt elvégezve – 10 percenként)

- Vizuális körbejárás: Keressen laza csavarokat, hidraulika- vagy olajszivárgásokat, valamint a külső alkatrészek kopásának jeleit. Ellenőrizze, hogy minden biztonsági védőburkolat biztonságosan a helyén van-e.

- Vizsgálja meg a menetvágó fejet és a pengéket: Indítás előtt (amikor a gép hideg és kikapcsolt állapotban van) végezzen gyors vizuális ellenőrzést a vágópengéken. Van-e műanyag maradvány az előző használatból? Láthatóan lepattogzott vagy életlen a penge?

- A vezérlőpult figyelése: Indítás és az üzem első 30 perce során figyeljen a motor áramerősségére (terhelésére) és hőmérsékletére. A fokozatos növekedés normális, de a hirtelen kiugrás egy lehetséges elzáródás korai figyelmeztető jele. Egy fejlett vezérlőrendszer egy... Energycle gép pontos adatokat szolgáltat, amelyek megkönnyítik a monitorozást.

- Hallgasd a gépet: Minden gépnek van egy normális működési hangja. Figyeljen minden új vagy szokatlan zajra, például csikorgásra, visításra vagy túlzott rezgésre. Ezek gyakran a mechanikai probléma első jelei.

Heti ellenőrzések (karbantartó személyzet által elvégezve – 1 óra)

- Alaposan tisztítsa meg a menetvágó fejegységet: Ez a legfontosabb heti feladat. Miután a gép biztonságosan le van kapcsolva és lehűlt, távolítsa el a menetvágó fej fedelét. Kaparazza le az összes műanyag maradványt a menetvágó felületéről, a vágópengékről és a pengetartókról. A tiszta vágófelület elengedhetetlen az eltömődések megelőzéséhez.

- Víztelenítő szűrők ellenőrzése és tisztítása: A henger mentén lévő perforált szűrők lehetővé teszik a víz távozását. Idővel eltömődhetnek finom műanyag részecskékkel és szennyeződésekkel. Használjon drótkefét és sűrített levegőt a tisztításukhoz. Az eltömődött szűrők csökkentik a hatékonyságot és hozzájárulhatnak a túlmelegedéshez.

- A hűtőrendszer tisztítása: Por és műanyagszemcsék halmozódhatnak fel a hűtőventilátor lapátjain, szellőzőnyílásain és a hűtőbordákon, szigetelőként működve. Törölje le a ventilátorvédőket, és sűrített levegővel fújja ki a felhalmozódott szennyeződéseket a maximális hűtési hatékonyság biztosítása érdekében.

- Kenési szintek ellenőrzése: Ellenőrizze az olajszintet a fő hajtóműben, és ellenőrizze a gép műszaki útmutatójában megadott összes kenési pontot. A megfelelő kenés elengedhetetlen a súrlódásból eredő túlmelegedés megelőzéséhez.

Havi és negyedéves ellenőrzések (részletes vizsgálat)

- Pengeélesség és kopás: Szerelje ki a vágópengéket, és vizsgálja meg őket alaposan. Ha tompák, élezni vagy ki kell cserélni őket. Az tompa pengékkel való működés drámaian megnöveli az energiafogyasztást, és az eltömődések egyik fő oka.

- Csavar- és csővizsgálat: Ez egy bonyolultabb ellenőrzés. Az eszköz karbantartási időközének megfelelően ellenőrizze a szivattyúfúvókát és a belső tartály belső bevonatát kopás jeleire, mint például a fúvóka szélén való karcosság, sérülés vagy a fúvóka szélén való megvastagodás. A jelentős kopás csökkenti a gép anyagáramlást biztosító képességét.

- Elektromos szekrény ellenőrzése: Kikapcsolt tápellátás mellett nyissa ki a fő elektromos szekrényt. Keressen laza csatlakozásokat, és alacsony nyomású légfúvóval távolítsa el a felhalmozódott port, amely rövidzárlatot vagy az elektromos alkatrészek túlmelegedését okozhatja.

Hibaelhárítási útmutató: Gyors megoldások gyakori esetekre

Még a tökéletes karbantartás mellett is adódhatnak problémák. Íme, hogyan kell reagálni.

- 1. forgatókönyv: A motor áramerőssége gyorsan megnő.

- Valószínű ok: Elzáródás alakul ki.

- Azonnali intézkedés: Azonnal állítsa le a behordó szállítószalagot. Hagyja a gépet feldolgozni a már bent lévő anyagot. Ha az áramerősség csökken, valószínűleg egyenetlen volt az adagolás. Ha továbbra is magas, hajtson végre vészleállítást, zárja ki a gépet, és ellenőrizze a szerszámfejet, hogy nincs-e eltömődés.

- 2. forgatókönyv: A szemcsék csomósak, elszíneződtek, vagy égett szagúak.

- Valószínű ok: A gép túlmelegszik.

- Azonnali intézkedés: Ellenőrizze a kezelőpanelen látható hőmérsékletet a beállított értékkel szemben. Ellenőrizze, hogy a hűtőrendszerek működnek-e (forognak-e a ventilátorok stb.). Előfordulhat, hogy kissé csökkentenie kell a csavarsebességet vagy az előtolási sebességet, hogy a hőmérséklet visszaálljon az optimális tartományba.

- 3. forgatókönyv: A gép túlzottan rezeg.

- Valószínű ok: Idegen tárgy akadt be a csavarba, vagy a vágópengék kiegyensúlyozatlanok vagy lazák.

- Azonnali intézkedés: Azonnal hajtson végre vészleállítást, és reteszelje ki a gépet. Ne indítsa újra a gépet, amíg meg nem vizsgálta a menetvágó fejet és szükség esetén a csavartartót eltömődés vagy sérülés szempontjából.

Gyakran Ismételt Kérdések (GYIK)

1. Milyen gyakran kell cserélnünk a kritikus kopóalkatrészeket, például a pengéket és a csavarokat?

Ez nagyban függ a feldolgozott anyag típusától. A koptató anyagok, mint például a szennyeződéssel szennyezett, újrahasznosított fólia, gyorsabb kopást okoznak, mint a tiszta, ipari hulladék. Általános szabályként havonta ellenőrizze a pengéket, és negyedévente tervezze meg az élezést vagy cserét. A csavar és a henger, amely kiváló minőségű, edzett fémekből készült, mint amilyeneket a... műanyag fólia kinyomó-sűrítő rendszer, megfelelő gondozással évekig is eltarthat, de évente ellenőrizni kell a kopását.

2. Rendben van harmadik féltől származó, nem OEM alkatrészeket használni?

Bár csábító lehet a költségmegtakarítás, kritikus alkatrészek esetében határozottan nem javasoljuk. Az olyan gyártóktól származó eredeti alkatrészek, mint például Energycle gép pontos illeszkedési, anyagkeménységi és kiegyensúlyozottsági előírásoknak megfelelően készülnek. A nem megfelelően kiegyensúlyozott penge vagy a rossz hézagú csavar használata gyenge teljesítményhez, katasztrofális meghibásodáshoz és a garancia érvénytelenítéséhez vezethet.

3. Melyik az a leggyakrabban figyelmen kívül hagyott karbantartási feladat, amely problémákat okoz?

Tisztítsa meg a hűtési rendszert. Ez egy egyszerű és gyors feladat, de gyakran elfelejtik. A hűtőfűtő vagy a hűtőrács porosodása több mint 30% hatékonyságcsökkenést okozhat, ami elegendő ahhoz, hogy egy keményen dolgozó gépet túlmelegedésbe keressen egy forró napon.

Konklúzió: A teljesítménypartnered

A műanyag fóliaprés-tömörítő jelentős befektetés, amelyet nagy teljesítményre terveztek. A befektetés védelme egy következetes, megelőző karbantartási programmal a leghatékonyabb módja annak, hogy hosszú távon biztosítsa megbízhatóságát és jövedelmezőségét. A gyakori hibák okainak megértésével és a rutinszerű ellenőrzésekre szánt kis idővel megelőzheti a költséges állásidőket, mielőtt azok elkezdődnének.

At Energycle gép, többnek tekintjük magunkat, mint pusztán berendezésbeszállítónak; az Ön operatív partnere vagyunk. Gépeinket tartósságra és könnyű karbantartásra terveztük, és támogató csapatunk mindig készen áll, hogy segítsen Önnek csúcsteljesítményen működni.

Szakértői karbantartási tanácsra vagy eredeti alkatrészekre van szüksége?

Ne várja meg a meghibásodást, hogy megszakítsa a gyártást. Ha kérdései vannak a berendezés karbantartásával kapcsolatban vagy hiteles alkatrészeket kell rendelnie a gépéhez, Energycle gép sűrítőanyag, csapatunk itt van, hogy segítsen.

Vegye fel velünk a kapcsolatot még ma, hogy beszélhessen egy műszaki szakértővel, vagy ütemezzen be egy rendszerállapot-ellenőrzést létesítménye számára.

Bevezetés

A PET gyártósorához megfelelő pelletizáló rendszer kiválasztása kulcsfontosságú döntés, amely jelentősen befolyásolhatja a működési hatékonyságot, a termékminőséget és a hosszú távú költségeket. A legszélesebb körben használt módszerek közé tartoznak a következők: vízgyűrűs pelletizálás és vízhűtéses szálgranulációMinden rendszernek megvannak a maga előnyei, és különböző termelési célokra és létesítményi korlátokra van méretezve.

At Energycle gép, arra specializálódtunk, hogy segítsük az amerikai és európai gyártókat az újrahasznosítási és polimerfeldolgozó soraik optimalizálásában. Ha PET-pelyhekhez tervezett rendszereket keres, látogassa meg weboldalunkat PET műanyag pehely egycsigás pelletizáló oldal, ahol többet is megtudhat a nagy hatékonyságú egycsavaros megoldásokról.

Ez a részletes útmutató végigvezeti Önt a két pelletizálási technológia kiegyensúlyozott összehasonlításán, segítve Önt abban, hogy megtalálja az Ön igényeinek leginkább megfelelőt.

A PET pelletizálás alapjainak megértése

A PET (polietilén-tereftalát) pelletizálása a műanyag-újrahasznosító vagy szűz polimer gyártósorának egy további folyamata, ahol az olvadt PET-et szilárd pelletekké alakítják. Ezeket a pelleteket könnyebb kezelni, szállítani és újra felhasználni a gyártási folyamatokban.

A két domináns rendszer a következő:

- Vízgyűrűs pelletizálásAz olvadt PET-et egy szerszámon keresztül extrudálják, majd forgó pengék segítségével azonnal pelletekké vágják. A pelleteket ezután egy keringető vízgyűrűben lehűtik.

- Vízhűtéses szálpelletizálásAz olvadt PET-et folytonos szálakká extrudálják, vízfürdőben lehűtik, majd pelletekké vágják.

PET palackpehely esetén, Energycle gép ajánlatokat is kínál speciális pelletizáló rendszerek stabil teljesítményre és állandó pelletminőségre tervezték.

Alapterület és helyigény

Vízgyűrűs pelletizálás

A vízgyűrűs rendszerek kompaktak és nagymértékben integráltak. Kevesebb helyet foglalnak el, így ideálisak olyan létesítmények számára, ahol szűkös a hely. Minden fő alkatrész, beleértve a vágót, a vízgyűrűt és a szárítót, jellemzően egyetlen egységként van összeszerelve.

Vízhűtéses szálpelletizálás

A szálrendszerek nagyobb alapterületet igényelnek a hűtővíz-vályúk és a szálak elrendezése miatt. Ez a felépítés korlátozásokat jelenthet kisebb gyárak vagy utólagos telepítések számára. Azonban nagyobb rugalmasságot kínálhat a különböző anyagviszkozitások kezelésében.

Energycle gép azt javasolja, hogy értékelje az üzem elrendezését, hogy megértse, melyik rendszer illik legjobban az üzemi környezetébe.

Automatizálás és felhasználóbarátság

Vízgyűrűs pelletizálás

Az öntözőgyűrűs rendszerek általában automatizáltabbak és kevesebb kezelői beavatkozást igényelnek. A pengenyomás gyakran önbeálló, és a pelletszárítás integrált, ami csökkenti a kézi kezelés szükségességét.

Vízhűtéses szálpelletizálás

A szálpelletáló rendszerek munkaigényesebbek. A kezelőknek biztosítaniuk kell a szálak megfelelő beállítását és az egyenletes vízáramlást. Az indítás és leállítás nagyobb figyelmet és szakértelmet igényel.

Azoknak a gyártóknak, akik a munkaerőköltségek csökkentésére és az egységesség javítására törekszenek, Energycle gép javasolja a vízgyűrűs pelletizálás megfontolását az automatizálási előnyök miatt.

Pellet alakja és minősége

Vízgyűrűs pelletizálás

Lekerekített, egyenletes, fényes felületű pelleteket állít elő. Ezek különösen előnyösek a csúcskategóriás alkalmazásoknál, ahol a pelletek esztétikája és folyóképessége számít.

Vízhűtéses szálpelletizálás

A pelletek jellemzően hengeresek, enyhén szabálytalan végekkel. Bár a legtöbb további felhasználásra alkalmasak, előfordulhat, hogy nem felelnek meg a prémium esztétikai vagy feldolgozási szabványoknak.

Ha a pellet egyenletessége és megjelenése kritikus fontosságú az alkalmazás szempontjából, Energycle gép vízgyűrűs rendszereket ajánl.

Összefoglaló összehasonlító táblázat

| Jellemző | Vízgyűrűs pelletizálás | Vízhűtéses szálpelletizálás |

|---|---|---|

| Lábnyom | Kompakt | Nagyobb helyre van szükség |

| Automatizálás | Magas | Közepes vagy alacsony |

| Pellet alakja | Kerek, egyenletes | Hengeres, változtatható |

| Karbantartás | Mérsékelt | Alacsonyabb kopási kockázat |

| Kezdeti költség | Magasabb | Alacsonyabb |

| Üzemeltetési költség | Alacsonyabb hosszú távú | Magasabb munkaerőköltségek |

| Áteresztőképesség | Magas | Közepes |

| Anyagrugalmasság | Közepes | Magas |

GYIK

1. kérdés: Utólagosan beépíthetek egy vízgyűrűs pelletizálót a meglévő PET gyártósoromba?

Igen, sok közülük Energycle gépmodelljei utólagos beépítésre készültek, de az elrendezési és extrudálási paramétereket is értékelni kell.

2. kérdés: Melyik pelletizáló alkalmasabb újrahasznosított PET-hez?

A vízgyűrűs pelletizálás gyakran jobb az újrahasznosított PET esetében a nagyobb áteresztőképesség és a kiváló szárítási integráció miatt.

3. kérdés: Léteznek hibrid rendszerek?

Néhány rendszer moduláris opciókat kínál, amelyek mindkét pelletizálási típus tulajdonságait ötvözik. Energycle gép személyre szabott megoldásokról tudnak konzultálni.

4. kérdés: Mennyi a tipikus megtérülési idő egy vízkörforgásos rendszerre való frissítés esetén?

A megtérülési idő a teljesítménytől és a munkaerőköltségektől függően 1-3 év között mozoghat.

Válassza ki a megfelelő gyártósort

A megfelelő pelletizáló rendszer kiválasztása meghatározhatja PET gyártósorának jövőjét. Hagyja Energycle gép segít megalapozott, jövőbiztos befektetést tenni.

Látogassa meg a PET műanyag pehely egycsigás pelletizáló oldalt, vagy vegye fel velünk a kapcsolatot még ma, hogy megbeszélhessük az igényeit.

Kérjen személyre szabott árajánlatot

Bevezetés: Az újrahasznosító sor láthatatlan hőse

Az ipari műanyag-újrahasznosítás összetett és igényes világában a műanyag-pelletizáló az utolsó, kritikus lépés. Ez az a gép, amely a feldolgozott műanyagpelyhet egyenletes, nagy értékű pelletekké alakítja, amelyek készen állnak a gyártási piacra. Állandó és megbízható működése közvetlenül összefügg az üzem jövedelmezőségével és hírnevével. Azonban, mint minden nagy teljesítményű ipari gép esetében, a pelletizáló csúcsteljesítménye sem adott; ez a szorgalmas, proaktív karbantartás eredménye.

A váratlan állásidő, az inkonzisztens pelletminőség és az alkatrészek idő előtti meghibásodása nem csupán üzemeltetési problémákat okoz – jelentős veszteségeket okoznak a nyereségesség szempontjából. Itt válik a strukturált karbantartási stratégia az egyik legértékesebb befektetéssé. Az Energycle Machine-nél nemcsak robusztus és hatékony újrahasznosító berendezéseket tervezünk, hanem együttműködünk ügyfeleinkkel annak biztosítása érdekében, hogy a gép teljes életciklusa alatt maximális megtérülést érjenek el befektetésükön.

Ez az átfogó útmutató részletes karbantartási ellenőrzőlistát tartalmaz, amelyet üzemvezetők, karbantartó csapatok és kezelők számára terveztek. Az ütemterv betartása segít növelni a biztonságot, meghosszabbítani a berendezések élettartamát, és biztosítani a... Műanyag pelletizáló következetesen biztosítja az ügyfelei által elvárt minőségi teljesítményt.

A proaktív karbantartás stratégiai értéke

Mielőtt belemerülnénk a listába, fontos megérteni Miért Ez számít. A reaktív („javítsd meg, ha elromlik”) karbantartási kultúráról a proaktívra való áttérés kézzelfogható előnyökkel jár:

- Megnövelt berendezés élettartam: A rendszeres karbantartás megakadályozza, hogy a kisebb problémák katasztrofális meghibásodásokká fajuljanak, jelentősen meghosszabbítva ezzel az eszköz élettartamát.

- Egyenletes pelletminőség: A jól karbantartott pengék, szerszámok és sziták egyenletes pelleteket állítanak elő. Az egyenetlen méret, alak vagy a finom szemcsék jelenléte elutasított tételekhez vezethet, és ronthatja a piaci hírnevét.

- Fokozott üzembiztonság: Egy megfelelően karbantartott gép biztonságosabb. A biztonsági védőelemek, a vészleállítók és az elektromos rendszerek rendszeres ellenőrzése elengedhetetlen a csapat védelme érdekében.

- Csökkentett működési költségek: A proaktív karbantartás minimalizálja a költséges vészjavításokat, csökkenti az energiafogyasztást (pl. az éles pengék kevesebb energiát igényelnek), és megakadályozza a költséges termelésleállásokat.

- Fokozott átviteli sebesség: Egy optimalizált gép a tervezett kapacitásán, megszakítás nélkül működik, maximalizálja a termelést és a bevételt.

Átfogó műanyag pelletáló karbantartási ütemterv

Egy sikeres karbantartási program a rutinra épül. A lényeges feladatokat napi, heti és havi/negyedéves ütemtervekre bontottuk, hogy kezelhető és hatékony munkafolyamatot hozzunk létre.

Diagram: Többszintű karbantartási munkafolyamat

Az ütemterv vizualizálásához vegye figyelembe ezt a többszintű megközelítést:

MŰANYAG PALLETIZÁLÓ KARBANTARTÁSI PROGRAMJA

NAPI FELADATOK (Indítás előtt és leállítás után) - ALAPÍTVÁNY

- Vizuális ellenőrzés, biztonsági ellenőrzések, törmelék eltávolítása, tisztítás

- Operátori szintű feladatok, minimális eszközigény

HETI FELADATOK - RUTIN OPTIMALIZÁLÁS

- Penge/vágóeszköz ellenőrzése, csapágykenés, szűrővizsgálat

- Képzett személyzetet és alapvető kéziszerszámokat igényel

HAVI / NEGYEDÉVES FELADATOK - MÉLYREHATÁROZOTT RENDSZERÁLLAPOT-ELLENŐRZÉS

- Motor és sebességváltó ellenőrzése, hidraulikus rendszer áttekintése

- Tapasztalt karbantartó szakemberek végzik

Napi karbantartási ellenőrzések: A 15 perces szabály

Ezek a minden műszak elején és végén elvégzett gyors ellenőrzések az első védelmi vonalat jelentik a váratlan leállások ellen.

Indítás előtt:

- Általános vizuális ellenőrzés: Járja körbe a teljes pelletizálót. Keressen laza csavarokat, sérült vezetékeket vagy folyadékszivárgás (olaj vagy víz) jeleit a gép alatti padlón.

- Biztonsági védőburkolatok ellenőrzése: Győződjön meg arról, hogy minden biztonsági védőburkolat, burkolat és panel biztonságosan a helyén van és megfelelően működik. Soha ne üzemeltesse a gépet kiiktatott biztonsági funkciókkal.

- Vészleállások ellenőrzése: Fizikailag tesztelje a vészleállító gombokat, hogy megbizonyosodjon arról, hogy elérhetőek és működőképesek.

- A vágókamra és az adagoló terület kiürítése: Vizsgálja meg az adagológaratot és a vágókamrát, hogy nincs-e bennük műanyagmaradvány, idegen tárgy (például fémszennyeződés) vagy törmelék az előző futtatásból. A tiszta kamrával való kezdés megakadályozza a szennyeződést és a penge károsodását.

- Ellenőrizze a hűtőrendszert: Vízgyűrűs vagy víz alatti pelletizálók esetén ellenőrizze, hogy a víztartályban megfelelő-e a vízszint, és hogy a vízszivattyú működik-e. Győződjön meg arról, hogy a vízvezetékben lévő szűrők tiszták.

Leállítás után:

- Alapos tisztítás: Ez kiemelkedően fontos. Távolítson el minden maradék műanyagot a szerszámfejről, a vágókamrából és a pelletkidobó csúszdáról. A lehűlni és megkeményedni hagyott polimert rendkívül nehéz lehet eltávolítani, és a következő indításkor jelentős károkat okozhat.

- Töröld át a gépet: Tisztítsa meg a gép külsejét a portól és a finom szennyeződésektől. Ez nemcsak rendben tartja a munkaterületet, hanem megkönnyíti a jövőbeni szivárgások észlelését is.

- Hallgasd meg és dokumentáld: A kezelőnek jelentenie kell a műszak alatt tapasztalt szokatlan zajokat, rezgéseket vagy működési problémákat a karbantartó csapatnak. Egy egyszerű napló felbecsülhetetlen értékű eszköz a gép állapotának időbeli nyomon követéséhez.

Heti karbantartás: Finomhangolás a teljesítmény érdekében

Ezek a feladatok gyakorlatiasabb megközelítést igényelnek, és létfontosságúak a kimeneti minőség és a mechanikai integritás megőrzése érdekében.

- Penge/vágófej ellenőrzése és beállítása: A pelletizáló szíve a vágórendszere.

- Élesség: Szemrevételezéssel ellenőrizze a forgó és az álló pengék vágóéleit. Az életlen pengék inkább tépik, mint nyírják a műanyagot, ami rossz pelletminőséghez (farok, finom szemcsék) és fokozott motorterheléshez vezet.

- Szabadság: Ellenőrizze a forgókések és a szerszámfelület (vagy az állókés) közötti rést. A helytelen rés nem hatékony vágást eredményez. A pontos hézagadatokat lásd az Energycle gép kézikönyvében, mivel ez modellenként és alkalmazásonként eltérő.

- Biztonság: Győződjön meg arról, hogy az összes késrögzítő csavar a gyártó előírásainak megfelelő nyomatékkal van meghúzva.

- Csapágykenés:

- Azonosítsa a fő rotorcsapágyak és más mozgó alkatrészek összes zsírzópontját.

- A berendezés kézikönyvében megadottak szerint alkalmazza a megfelelő típusú és mennyiségű magas hőmérsékletű zsírt. A túlzott zsírzás ugyanolyan káros lehet, mint a nem megfelelő zsírzás, mivel tönkreteheti a tömítéseket és vonzhatja a szennyeződéseket.

- Szita és öntőforma ellenőrzése:

- Távolítsa el és ellenőrizze a nyomólemezt. Ellenőrizze, hogy nincsenek-e eltömődött lyukak, amelyek egyenetlen áramlást és nyomásnövekedést okozhatnak. Használjon megfelelő szerszámokat (fúrógépet puha sárgaréz bitekkel) az eltömődött nyílások gondos tisztításához.

- Vizsgálja meg a szűrőcsomagot (ha használt) szakadások vagy elzáródások szempontjából, és szükség esetén cserélje ki.

Havi és negyedéves karbantartás: A rendszer állapotának mélyreható áttekintése

Ezek az alapos ellenőrzések a nagyobb alkatrészhibák megelőzésére szolgálnak.

- Motor és hajtáslánc ellenőrzése (havonta):

- Hajtószíjak: Ellenőrizze a hajtószíjak feszességét és állapotát. Keressen repedés, rojtosodás vagy üvegesedés jeleit. Szükség szerint állítsa be a feszességet vagy cserélje ki a szíjakat.

- Motor: Kikapcsolt és megfelelően reteszelt gép mellett figyeljen az esetleges egyenetlenségekre, miközben manuálisan forgatja a motor tengelyét. Ellenőrizze, hogy a hűtőbordák pormentesek-e a megfelelő hőelvezetés érdekében.

- Sebességváltó ellenőrzése (havonta):

- Ellenőrizze az olajszintet a sebességváltó kémlelőablakában.

- Legalább negyedévente vegyen egy kis mintát a sebességváltó olajából. Keressen tejszerű mintát (vízszennyeződésre utal) vagy finom fémrészecskéket (a sebességváltó kopására utal). Ütemezze be az olajcserét a gyártó által ajánlott intervallum szerint vagy az olajelemzés alapján.

- Hidraulikus rendszer ellenőrzése (negyedévente - ha alkalmazható):

- Hidraulikus szűrőváltókkal vagy nyomólapos működtetőkkel rendelkező rendszerek esetén ellenőrizze az összes hidraulikus tömlőt kopás, repedés vagy szivárgás jelei szempontjából, különösen a szerelvények körül.

- Ellenőrizze a hidraulikafolyadék szintjét és tisztaságát. Cserélje ki a hidraulikaszűrőt az ajánlott szervizelési ütemterv szerint.

- Elektromos szekrény ellenőrzése (negyedévente):

- Biztonság az első: Ezt szakképzett villanyszerelőnek kell elvégeznie, a főkapcsoló kikapcsolt állapotában.

- Nyissa ki a fő elektromos szekrényt, és sűrített levegővel óvatosan fújja ki a felhalmozódott port, amely rövidzárlatot vagy tűzveszélyt okozhat.

- Szemrevételezéssel ellenőrizze a csatlakozókat és a csatlakozásokat túlmelegedés (elszíneződés) vagy meglazulás jelei szempontjából.

Kulcsfontosságú biztonsági üzemeltetési eljárások (SOP-ok)

A karbantartást mindig biztonságosan kell elvégezni. Tartsa be az alábbi alapelveket:

- Kizárás/Kitáblázás (LOTO): Bármilyen karbantartási munka megkezdése előtt a gépet teljesen áramtalanítani kell, és le kell választani az áramforrásról. A véletlen beindítás megakadályozása érdekében zárat és címkét kell elhelyezni.

- Egyéni védőfelszerelés (PPE): Mindig viseljen megfelelő egyéni védőfelszerelést, beleértve a védőszemüveget, a vágásálló kesztyűt (különösen pengék kezelésekor) és az acélbetétes bakancsot.

- Kövesse a gyártó irányelveit: A berendezés kézikönyve a legfontosabb erőforrás. A robusztus kialakításnak köszönhetően Energycle gép A pelletizáló leegyszerűsíti ezen folyamatok nagy részét, de mindig olvassa el a mellékelt konkrét utasításokat és specifikációkat.

- Soha ne iktassa ki a biztonsági reteszeket: Az Ön védelmét szolgálják. Azonnal jelentse a hibásan működő biztonsági funkciókat.

A gépen túl: Partnerség az Energycle Machine-nel

A műanyag pelletizáló kiválasztása hosszú távú befektetés. Maga a gép tervezése és gyártási minősége jelentős szerepet játszik a karbantartási profiljában. Az Energycle Machine-nél rendszereinket a tartósság, a kulcsfontosságú alkatrészekhez való könnyű hozzáférés és a működési megbízhatóság szem előtt tartásával tervezzük, ami eredendően leegyszerűsíti a karbantartási munkaterhelést.

Elkötelezettségünk túlmutat a gyártócsarnokon. Átfogó értékesítés utáni támogatást nyújtunk, beleértve a részletes kézikönyveket, a gyors reagálású műszaki segítséget és az eredeti OEM alkatrészek azonnali ellátását. Az eredeti alkatrészek használata biztosítja a tökéletes illeszkedést, teljesítményt és hosszú élettartamot, védi befektetését és garantálja, hogy gépe a rendeltetésszerűen működik.

Gyakran Ismételt Kérdések (GYIK)

1. Milyen gyakran kell élezni vagy cserélni a pelletizáló pengéit?

Ez nagymértékben függ a feldolgozott műanyag típusától és az esetleges abrazív töltőanyagok (például üvegszál) jelenlététől. Tiszta LDPE/HDPE esetén a pengék több hétig is kitarthatnak. Abrazív anyagok esetén hetente ellenőrizni és élezni kell őket. A legfontosabb mutató a pellet minősége; ha a finomszemcsék vagy a farok mennyiségének növekedését észleli, itt az ideje a pengék szervizelésének.

2. Melyek a leggyakoribb figyelmeztető jelek, amelyek arra utalnak, hogy a pelletizálóm azonnali beavatkozást igényel?

Figyeljen a motor áramerősségének hirtelen növekedésére (tompa pengék vagy elzáródás jele), szokatlan vagy hangos zajokra (csapágy- vagy sebességváltó problémákra utal), túlzott rezgésre, illetve látható olaj- vagy vízszivárgásra. Ezen tünetek bármelyike azonnali és biztonságos leállítást indokol ellenőrzés céljából.

3. Használhatok általános vagy harmadik féltől származó alkatrészeket a pelletizálómhoz?

Bár csábító lehet olcsóbb, nem gyári alkatrészeket használni, határozottan nem javasoljuk. Az Energycle Machine eredeti alkatrészei a géphez tervezett pontos tűréshatárok és anyagspecifikációk szerint készülnek. A rosszul illeszkedő alkatrészek más alkatrészek idő előtti kopását okozhatják, gyenge teljesítményhez vezethetnek, sőt akár a garancia érvénytelenítéséhez is vezethetnek.

4. A feldolgozott műanyag típusa befolyásolja-e a karbantartási ütemtervet?

Teljesen. A puhább polimerek, mint a PE és a PP, kevésbé igénybe veszik az alkatrészeket. A keményebb, koptatóbb anyagok, mint az üvegszállal töltött nejlon (PA) vagy a PC, felgyorsítják a pengék, a szerszámlapok és a hengerek kopását. Ha gyakran váltogatja az anyagokat, ennek megfelelően kell módosítania a karbantartás gyakoriságát, és koptató polimerek használata esetén gyakrabban kell ellenőrizni.

Konklúzió: Az Ön partnere a pelletizálás kiválóságában

Egy jól karbantartott műanyag pelletizáló a jövedelmező újrahasznosítási művelet sarokköve. Ezen strukturált napi, heti és havi ellenőrzőlista bevezetésével nemcsak karbantartást végez, hanem a rendelkezésre állásba, a minőségbe és a biztonságba is befektet.

Ez a proaktív megközelítés a karbantartó csapatot tűzoltókból stratégiai partnerekké alakítja az üzem sikerében. Biztosítja, hogy berendezései, különösen egy megbízható partnertől származó nagy teljesítményű rendszer, évekig következetes megtérülést biztosítsanak.

Készen áll arra, hogy javítsa újrahasznosítási műveleteit egy megbízható, nagy teljesítményű, könnyen karbantartható műanyag pelletizálóval? Lépjen kapcsolatba az Energycle Machine csapatával még ma! személyre szabott konzultációért vagy árajánlatért fejlett rendszereinkre.

Egy sikeres újrahasznosítási művelethez a hulladéktól az értékes nyersanyagig vezető út minden szakaszban precízséget igényel. Miután a fogyasztás utáni palackokat tiszta pelyhekké alakítottuk... nagy teljesítményű PET palack újrahasznosító rendszer, kritikus döntés merül fel: hogyan lehet ezeket a pelyheket a legpiacképesebb formájukba feldolgozni. A pelletizálás a megoldás, de a megfelelő technológia kiválasztása kiemelkedően fontos.

Az iparág két domináns módszere a hagyományos szálgranuláció és a fejlettebb víz alatti granuláció (UWP). Mindegyik különálló előnyöket kínál, és eltérő működési és pénzügyi szempontokat vet fel. Ez az útmutató közvetlen összehasonlítást nyújt, hogy segítsen meghatározni az rPET-műveletéhez optimális megoldást.

A munkahorse: A szálpelletizálás megértése

A szálgranulátum-készítés egy robusztus és széles körben alkalmazott módszer. A munkafolyamat lineáris és vizuálisan intuitív:

- Extrudálás: Az olvadt rPET-et egy szerszámfejen keresztül extrudálják, folyamatos, spagettiszerű szálakat képezve.

- Hűtés: Ezek a szálak egy vízfürdőn vagy vályún haladnak át, hogy lehűljenek és megszilárduljanak.

- Víztelenítés: Egy légfúvó vagy szívóegység fújja le a felesleges vizet a szálak felületéről.

- Vágás: A lehűtött, száraz szálakat egy pelletizálóba vezetik, ahol egy vágópengékkel ellátott nagy sebességű rotor hengeres pelletekké aprítja azokat.

A precíziós módszer: A víz alatti pelletizálás (UWP) megértése

A víz alatti pelletizálás egy integráltabb és automatizáltabb folyamat, amelyet pontossága és következetessége miatt értékelnek.

- Extrudálás és vágás: Az olvadt rPET-et egy öntőformán keresztül extrudálják, amely közvetlenül érintkezik egy keringtető vízrendszerrel. A forgó pengék a polimert pelletekké szeletelik, amint az a öntőforma felületéről, víz alatt kilép.

- Hűtés és szállítás: Az újonnan képződött, gömb alakú pelleteket a víz azonnal megszilárdítja, és zagyként elszállítja a szerszámfejtől.

- Víztelenítés: A zagyot egy centrifugális szárítóba vezetik, amely nagy sebességgel forog, hogy elválasztja a vizet a pelletektől, így száraz, készterméket eredményez.

Összehasonlítás: Strand vs. Víz alatti

Az rPET pelletizáló rendszerének kiválasztása számos kulcsfontosságú tényező gondos elemzését igényli.

1. Pellet minősége és állaga

- Pálca granulálása: Gyárt egyenletes, hengeres granulátumokat. Azonban a folyamat érzékeny a "fonalszakadásra", amely hosszúsági változásokat ("hosszúk") és por vagy "finom szemcsék" előállását eredményezhet. A minőség szorosan függ az operátor készségeitől a kezdés során.

- Víz alatti pelletizálás: Rendkívül egyenletes, gömb alakú vagy lencse alakú pelleteket állít elő, minimális méret- és alakváltozással. Az azonnali hűtési folyamat nagyon alacsony por- és finomszemcsés részecskék képződését eredményezi. Az UWP-t általában magasabb, egyenletesebb minőségű pelletet előállítónak tekintik, amelyet gyakran igényelnek a prémium alkalmazások.

2. Működési követelmények és összetettség

- Pálca granulálása: A folyamat kézi irányítású, különösen a kezdés során, amely során az operátor kézzel "bevezeti" a fonalakat a die fejről a granulátorba. Bár ez munkát igényel, a rendszer így jobban tűri a olvadék viszkozitásának ingadozásait, és az operátorok számára könnyebb a hibakeresés.

- Víz alatti pelletizálás: Ez egy nagymértékben automatizált, zárt hurkú rendszer, amely kevesebb kezelői beavatkozást igényel egy futás során. A folyamat azonban összetettebb és érzékenyebb. Nagyon stabil extrudálási folyamatot (olvadékáramlás, nyomás és hőmérséklet) igényel a megfelelő működéshez. Az indítás és a karbantartás jellemzően magasabb szintű műszaki ismereteket igényel.

3. Kezdeti befektetés és helyigény

- Pálca granulálása: Egy szálgranuláló sor kezdeti tőkebefektetése lényegesen alacsonyabb, mint egy UWP rendszeré. A berendezés mechanikailag egyszerűbb. A helyigény azonban meglehetősen nagy lehet a szükséges hűtővályú miatt.

- Víz alatti pelletizálás: Ez a technológia magasabb kezdeti beruházási költséggel jár, amit a precíziósan megtervezett vágófej, a vízmelegítő rendszer és a centrifugális szárító okoz. Az összterület azonban gyakran kisebb.

4. Az rPET legjobb alkalmazásai

- Pálca granulálása: Kiváló, költséghatékony választás általános célú rPET pelletgyártáshoz, keveréshez és olyan alkalmazásokhoz, ahol a pellet alakjának kisebb eltérései elfogadhatók. Megbízható igásló azokhoz a műveletekhez, ahol a kezdeti tőkeköltségek minimalizálása prioritás.

- Víz alatti pelletizálás: A tökéletes választás a csúcskategóriás alkalmazásokhoz, amelyek tökéletes pelletegyenletességet igényelnek a stabil feldolgozás érdekében. Ide tartozik az összetett geometriájú alkatrészek fröccsöntése, az autóipari alkatrészek és a nagy értékű műszaki műanyagok összeállítása, ahol az állandóság nem képezheti vita tárgyát.

Összefoglaló táblázat

| Jellemző | Strand pelletizálás | Víz alatti pelletizálás (UWP) |

| Pellet alakja | Hengeres | Gömb alakú / Lencsés |

| Pellet minőség | Jótól kiválóig, bírságok lehetősége | Kiválótól a prémium kategóriáig, nagyon egyenletes |

| Bonyolultság | Alacsonyabb, több manuális indítást igényel | Magasabb, automatizált, érzékenyebb |

| Kezdeti költség | Alacsonyabb | Magasabb |

| Lábnyom | Hosszabb | Kompaktabb |

| Ideális | Általános célú, költségérzékeny műveletek | Kiváló minőségű alkalmazások, tökéletes konzisztencia |

Konklúzió: A helyes döntés meghozatala

A szálas és a víz alatti pelletizálás közötti döntés stratégiai kérdés. Ha az üzleti modell a megbízható, költséghatékony rPET széles piac számára történő előállítására összpontosít, akkor a szálas pelletizáló sor alacsonyabb kezdeti beruházása és üzemeltetési egyszerűsége vonzó választássá teszi. Ha a cél a legmagasabb fokú állandóságot és minőséget igénylő prémium piacok megcélzása, akkor a víz alatti pelletizáló rendszer kiváló teljesítménye és automatizáltsága indokolja a magasabb beruházást.

Végső soron bármelyik pelletizálási módszer sikere a bevitt anyag minőségétől függ. Egy tiszta, száraz és egyenletes pelyheket állít elő egy robusztus PET műanyag mosókötél, alapvető fontosságú a kiváló minőségű végső pellet előállításához.

Az Energycle-nél segítünk elemezni az Ön egyedi igényeit, hogy meghatározzuk az újrahasznosított anyagai számára a legjobb hozzáadott értékű feldolgozási megoldást. Lépjen kapcsolatba műszaki csapatunkkal hogy megbeszéljük a projektedet.

A mai világban a műanyag palackok újrahasznosítása nemcsak környezetvédelmi szükségszerűség, hanem intelligens üzleti stratégia is. A megbízható és hatékony megoldásokat kereső gyártók és ipari újrahasznosító berendezések vásárlói számára az Energycle Machine kifejezetten műanyag palackok újrahasznosítására tervezett, élvonalbeli újrahasznosító gépeket kínál. Ez a cikk a műanyag palackok újrahasznosító gépeinek technológiáját, előnyeit és alkalmazásait vizsgálja, kiemelve, hogy az Energycle Machine hogyan tűnik ki megbízható szolgáltatóként ebben a létfontosságú iparágban.

A műanyag palackok újrahasznosító gépeinek megértése

A műanyagpalack-újrahasznosító gépek kifinomult rendszerek, amelyek a használt műanyag palackokat újrafelhasználható anyagokká dolgozzák fel. Ezek a gépek jellemzően több kulcsfontosságú funkciót látnak el: a műanyag palackok zúzása, tisztítása, címkézése és szárítása, hogy kiváló minőségű PET-pelyheket vagy -pelleteket állítsanak elő. Ezeket az újrahasznosított anyagokat ezután új műanyag termékek gyártására lehet felhasználni, támogatva a körforgásos gazdaságot és csökkentve a környezeti terhelést.

Az Energycle Machine újrahasznosító gépei fejlett technológiát alkalmaznak a precízió és a hatékonyság biztosítása érdekében a folyamat minden szakaszában. Rendszereiket úgy tervezték, hogy különböző szennyeződési szinteket és különböző típusú műanyag palackokat kezeljenek, így a gyártók és az újrahasznosítási szakemberek igényeihez igazított, személyre szabott megoldásokat kínálnak.

Főbb jellemzők és előnyök

- Nagy hatékonyság és automatizálás: Az Energycle Machine műanyagpalack-újrahasznosító gépei automatikusan működnek, minimális kézi beavatkozással, növelve a termelékenységet és csökkentve a munkaerőköltségeket.

- Átfogó feldolgozás: A zúzástól a víztelenítésig a gépek egy komplett újrahasznosító sort kínálnak, amely garantálja a tiszta, ipari szabványoknak megfelelő, közvetlen újrahasznosításra alkalmas PET-pelyhek előállítását.

- Környezeti hatás: A műanyag palackok hatékony újrahasznosításának lehetővé tételével az Energycle Machine támogatja a hulladékcsökkentést és az erőforrás-megőrzést, összhangban a globális fenntarthatósági célokkal.

- Testreszabható megoldások: Felismerve, hogy a különböző iparágaknak egyedi igényeik vannak, az Energycle Machine egyedi konfigurációkat kínál, hogy megfeleljen az adott termelési volumeneknek és minőségi szabványoknak.

Gyártók és ipari vásárlók számára készült alkalmazások

Azok a gyártók, akik újrahasznosított műanyagot szeretnének beépíteni a gyártósoraikba, az Energycle Machine megbízható berendezéseinek előnyeit élvezhetik, amelyek biztosítják az állandó anyagminőséget. Az ipari újrahasznosító berendezések vásárlói megbízhatnak ezekben a gépekben, amelyek robusztus teljesítményt nyújtanak, és segítenek nekik megfelelni a fenntartható termékekkel kapcsolatos egyre növekvő szabályozási követelményeknek és a fogyasztók elvárásainak.

Az Energycle Machine újrahasznosító rendszereinek sokoldalúsága alkalmassá teszi őket számos ágazatban, beleértve a csomagolóanyag-ipart, az autóipart, a textiliparot és a fogyasztási cikkeket, ahol az újrahasznosított PET-et egyre inkább értékelik.

Miért válassza az Energycle gépet?

A műszaki szakértelméről és innovációjáról ismert Energycle Machine az iparági tapasztalatot a legmodernebb technológiával ötvözi. A minőség és az ügyfélszolgálat iránti elkötelezettségük biztosítja, hogy ügyfeleink ne csak a legjobb minőségű gépeket kapják, hanem folyamatos támogatást és karbantartást is.

Az Energycle Machine újrahasznosító gépeinek integrálása a működésébe egy jövőbiztos megoldásba való befektetést jelent, amely javítja vállalata környezetvédelmi hitelességét és működési hatékonyságát.

Gyakran Ismételt Kérdések (GYIK)

1. kérdés: Milyen típusú műanyag palackokat tudnak feldolgozni az Energycle Machine újrahasznosító gépei?

A1: A gépeket elsősorban PET-palackokhoz tervezték, beleértve az ásványvizet, üdítőitalokat és egyéb italtároló edényeket, különböző méretekhez és szennyezettségi szintekhez igazítva.

2. kérdés: Mennyire automatizáltak az újrahasznosító gépek?

A2: Az Energycle Machine rendszerei magas szintű automatizálást tartalmaznak, beleértve a zúzás, mosás, címkézés és szárítás folyamatait, minimális kézi felügyeletet igényelve.

3. kérdés: Felhasználhatók-e az újrahasznosított PET-pelyhek közvetlenül a gyártásban?

A3: Igen, az előállított újrahasznosított PET-pelyhek megfelelnek az ipari szabványoknak, és közvetlenül felhasználhatók új műanyag termékek gyártásához.

4. kérdés: Az Energycle Machine kínál-e személyre szabott újrahasznosítási megoldásokat?

A4: Teljes mértékben. Az újrahasznosítási rendszereiket az ügyfelek konkrét igényeihez, termelési kapacitásaihoz és minőségi követelményeihez igazítják.

Tedd meg a következő lépést az Energycle géppel

Az Energycle Machine a fenntartható gyakorlatok és a kiváló működés iránt elkötelezett gyártók és ipari vásárlók számára az innováció, a megbízhatóság és a szakértelem tökéletes keverékét kínálja a műanyag palackok újrahasznosító gépei terén. Fedezze fel, hogyan alakíthatja át az Energycle Machine az újrahasznosítási folyamatát! Látogasson el a PET palackok újrahasznosító rendszerét bemutató oldalukra, vagy kérjen személyre szabott árajánlatot csapatuktól még ma!

A jelenlegi ipari környezetben a műanyag-újrahasznosítási folyamat optimalizálása nemcsak a környezeti fenntarthatóságot támogatja, hanem jelentősen javítja a működési hatékonyságot és a jövedelmezőséget is. Az Energycle-nél a legmodernebb műanyag-újrahasznosítási megoldások biztosítására specializálódtunk, beleértve a legmodernebb műanyag-újrahasznosító gépeket, amelyeket a különféle ipari igényekre szabtunk.

Íme tíz gyakorlati, szakértők által jóváhagyott tipp a műanyag-újrahasznosítási folyamatok hatékonyságának növeléséhez.

1. Megfelelő válogatás a forrásnál

A műanyag-újrahasznosítás hatékonysága a forrásnál kezdődik. A megfelelő válogatás drasztikusan csökkenti a szennyeződést, és javítja az újrahasznosított anyagok tisztaságát és minőségét. Használjon ki egyértelműen felcímkézett válogatóládákat, és képezze ki alkalmazottait a hatékony válogatás biztosítása érdekében már a kezdetektől fogva.

- Jól láthatóan felcímkézett újrahasznosító kukák

- Alkalmazottak képzése

- Rendszeres auditok és visszajelzés

2. Fektessen be fejlett műanyag-újrahasznosító gépekbe

A modern műanyag-újrahasznosító gépekre való frissítés, mint például az Energycle által kínáltak, jelentősen javíthatja az újrahasznosítási folyamatot. Ezek a gépek fejlett technológiával rendelkeznek, amely:

- Javítja a rendezési pontosságot

- Növeli a feldolgozási sebességet

- Csökkenti az energiafogyasztást

Ezen csúcstechnológiás megoldások integrálásával a vállalatok magasabb újrahasznosítási arányokat és alacsonyabb működési költségeket érhetnek el.

3. A berendezések rendszeres karbantartása

A műanyag-újrahasznosító gépek hosszú élettartama és hatékonysága szempontjából elengedhetetlen a tervezett karbantartás. A rendszeres ellenőrzések és a proaktív karbantartás segítenek:

- Minimalizálja az állásidőt

- Előzze meg a költséges meghibásodásokat

- Biztosítsa a folyamatos termelékenységet

Az Energycle műanyag-újrahasznosító gépeit a könnyű karbantartás és a tartósság jegyében tervezték, biztosítva a maximális üzemidőt és hatékonyságot.

4. Optimalizálja a munkafolyamatokat és a folyamatok tervezését

Egy hatékony munkafolyamat csökkenti a felesleges mozgásokat, minimalizálja a késéseket és egyszerűsíti a műanyag-újrahasznosítási műveletet. Értékelje és tervezze át az újrahasznosítási elrendezést a következők érdekében:

- Minimalizálja a fizikai távolságokat a feldolgozási szakaszok között

- Javítsa az anyagmozgatást

- Optimalizálja a tárolási megoldásokat

5. Képezze a munkaerőt

A képzett és hozzáértő munkavállalók jelentősen befolyásolják az újrahasznosítási folyamat hatékonyságát. Fektessen be folyamatos képzési programokba, hogy segítse munkaerőjét:

- Gépeket szakszerűen kezelni

- Ismerje meg az újrahasznosítási szabványokat és a legjobb gyakorlatokat

- Biztonság és megfelelőség fenntartása

Az Energycle átfogó képzést is kínál műanyag-újrahasznosítási megoldásaink mellett, lehetővé téve csapata számára a hatékonyság maximalizálását.

6. A teljesítmény monitorozása és mérése

Használjon kulcsfontosságú teljesítménymutatókat (KPI-kat) az újrahasznosítási folyamatok hatékonyságának mérésére. A rendszeres monitorozás és adatelemzés lehetővé teszi a következőket:

- A szűk keresztmetszetek és a hatékonyság hiányosságainak azonosítása

- Hozzon megalapozott, adatvezérelt döntéseket

- A működési teljesítmény folyamatos javítása

7. Minőségellenőrzés biztosítása

A szigorú minőségellenőrzési intézkedések bevezetése biztosítja az újrahasznosított műanyagok állandó minőségét. A hatékony minőségellenőrzési gyakorlatok a következők:

- A nyersanyagok és újrahasznosított anyagok gyakori ellenőrzése

- Fejlett érzékelő rendszerek integrálása az újrahasznosító gépekbe

- Azonosított problémák azonnali javítása

8. Partnerségek és együttműködések előmozdítása

Az ellátási láncon belüli együttműködés és az iparági partnerségek közös legjobb gyakorlatokhoz, innovációhoz és erőforrás-hatékonysághoz vezethetnek. Az Energycle aktívan együttműködik az iparági érdekelt felekkel az együttműködésen alapuló újrahasznosítási megoldások előmozdítása, a hatékonyság és a fenntarthatóság fokozása érdekében.

9. Használja ki az automatizálást és a mesterséges intelligenciát

Az automatizálás és a mesterséges intelligencia (MI) forradalmasítja az újrahasznosítási ipart. A modern, mesterséges intelligenciával felszerelt műanyag-újrahasznosító gépek képesek:

- Javítsa a rendezési pontosságot

- Karbantartási igények előrejelzése

- Növelje az általános hatékonyságot és termelékenységet

Az Energycle innovatív, mesterséges intelligenciával és automatizálási funkciókkal ellátott újrahasznosító gépeket kínál, amelyek jelentős működési előnyöket biztosítanak.

10. Alkalmazzon fenntartható gyakorlatokat

A fenntarthatóság beépítése az újrahasznosítási műveletekbe túlmutat a hatékonyságon – környezettudatos vállalkozásként pozicionálja vállalkozását, összhangban a szabályozási megfeleléssel és a fogyasztói elvárásokkal. Az alkalmazható gyakorlatok közé tartoznak:

- Energia- és vízfogyasztás csökkentése

- Körforgásos gazdaság alapelveinek megvalósítása

- Folyamatosan innovatív újrahasznosítási módszerek

Az Energycle újrahasznosítási megoldásait a fenntarthatóság szem előtt tartásával terveztük, hogy segítsünk Önnek környezetvédelmi céljai elérésében.

Gyakran Ismételt Kérdések (GYIK)

1. kérdés: Hogyan javítják az Energycle modern műanyag-újrahasznosító gépei a hatékonyságot?

Az Energycle gépek fejlett válogatási képességekkel, automatizálással és csökkentett energiafogyasztással rendelkeznek, ami közvetlenül növeli a hatékonyságot és a termelékenységet.

2. kérdés: Miért fontos a műanyagok szétválogatása az újrahasznosítás előtt?

A megfelelő válogatás csökkenti a szennyeződést, javítja az újrahasznosított műanyagok minőségét, és jelentősen fokozza a folyamatok hatékonyságát.

3. kérdés: Milyen gyakran kell karbantartást végezni az újrahasznosító gépeken?

A rendszeres karbantartási ellenőrzéseket havonta, az átfogó ellenőrzéseket pedig negyedévente vagy félévente ajánljuk, a használat intenzitásától függően.

4. kérdés: Milyen képzést nyújt az Energycle az újrahasznosító gépeivel kapcsolatban?

Az Energycle átfogó üzemeltetési, biztonsági és karbantartási képzési programokat kínál, amelyek minden egyes gépmodellhez igazodnak.

Készen áll az újrahasznosítási hatékonyság növelésére?

Növelje műanyag-újrahasznosítási hatékonyságát még ma az Energycle-lel együttműködve. Szakértői csapatunk készen áll, hogy az Ön működési igényeire szabott optimális megoldások felé terelje Önt.

Árajánlat kérése vagy Kapcsolatfelvétel az Energycle-lel még ma egy személyre szabott konzultációra.

A műanyag újrahasznosítás és gyártás világában a megfelelő eszköz kiválasztása, amely biztosítja az hatékonyságot és tisztaságot, elengedhetetlen. Az Rumtoo Zig-Zag levegőosztó, amelyet levegőszűrőként is ismernek, egy erős eszköz, amelyet kifejezetten különböző műanyag típusok kezelésére terveztek. Ez a útmutatóban mélyrehatóan bemutatjuk azokat a műanyagokat, amelyek a legjobban alkalmazkodnak az Rumtoo vezető iparági Zig-Zag levegőosztóval való feldolgozáshoz.

A cikkcakk levegőosztályozó megértése

A Rumtoo Zig-Zag levegős osztályozója súly és aerodinamikai tulajdonságok alapján választja szét az anyagokat szabályozott légáramlás segítségével. Ideális újrahasznosító létesítmények és gyártók számára, ez a technológia jelentősen javítja a műanyagok minőségét és tisztaságát, növelve piaci értéküket és környezeti fenntarthatóságukat.

Részletesebb specifikációkért tekintse meg Rumtoo cikkcakk légosztályozója.

Ideális műanyagok feldolgozáshoz

A megfelelő anyagok kiválasztása kritikus fontosságú a levegőosztályozó előnyeinek maximalizálása érdekében. Íme a műanyagok, amelyek optimális eredményt érnek el:

1. PET (polietilén-tereftalát)

A palackokban, csomagolásokban és textíliákban széles körben használt PET műanyagok viszonylag egyenletes sűrűségük és könnyű súlyuk miatt nagyban előnyösek a levegőben történő osztályozás szempontjából.

A PET előnyei:

- Fokozott tisztaság és állag

- Fokozott újrahasznosítási hatékonyság

- Szennyező anyagok és idegen anyagok csökkentése

2. HDPE (nagy sűrűségű polietilén)

A HDPE-t gyakran használják tartályokban, csővezetékekben és autóipari alkatrészekben, robusztus jellege miatt rendkívül kompatibilis a levegőleválasztókkal.

A HDPE előnyei:

- Fokozott hatékonyság az újrahasznosítási folyamatokban

- Jelentős szennyeződés-csökkenés

- Kiváló minőségű újrahasznosított anyagok

3. LDPE (kis sűrűségű polietilén)

Az elsősorban csomagolófóliákban és műanyag zacskókban használt LDPE könnyű súlya kiválóan alkalmassá teszi a Zig-Zag levegős osztályozóhoz, biztosítva a szennyeződések kiváló elválasztását.

Az LDPE előnyei:

- Fokozott elválasztás a nehezebb szennyeződésektől

- Az újrahasznosított anyag kiváló tisztasága

- Megnövekedett kereskedelmi érték

4. PP (polipropilén)

A polipropilén elterjedt a csomagolóanyagokban, az autóalkatrészekben és a textíliákban. Mérsékelt sűrűsége és aerodinamikai tulajdonságai tökéletesen illeszkednek a levegőosztályozó technológiához.

Előnyök a PP számára:

- Javított elválasztási minőség

- Nagyobb újrahasznosíthatóság és tisztaság

- Megnövekedett piaci érték az utófeldolgozás során

5. PS (polisztirol)

A fogyasztási cikkek csomagolásában, szigetelésben és elektronikában gyakran előforduló polisztirol jelentős előnyökkel jár a precíz levegőelválasztás révén, ami minimális keresztszennyeződést biztosít.

Előnyök a PS számára:

- A szennyeződések hatékony eltávolítása

- Magas tisztasági szint

- Az újrahasznosított PS piaci értékének növekedése

Légszennyeződés-besorolásra kevésbé alkalmas anyagok

Bár sokoldalúak, a levegőosztályozók bizonyos anyagokkal, különösen a hasonló aerodinamikai jellemzőkkel vagy sűrűségű anyagokkal, például:

- Vegyes műanyag kompozitok

- Ragasztókkal vagy bevonatokkal erősen szennyezett műanyagok

- Fém- vagy üvegszilánkokkal kevert műanyagok

Ilyen esetekben további előfeldolgozási lépésekre lehet szükség az osztályozás előtt.

Hogyan javítja a Rumtoo az újrahasznosítási folyamatot

A Rumtoo Zig-Zag levegő osztályozója jelentős előnyöket kínál, többek között:

- Precíziós elválasztás: A testreszabott légáramlás optimális válogatási pontosságot biztosít.

- Energiahatékonyság: Csökkentett energiafogyasztás a hagyományos módszerekhez képest.

- Környezetvédelmi megfelelőség: Segít a vállalkozásoknak megfelelni a szigorú újrahasznosítási előírásoknak.

A Rumtoo levegőminőség-besorolási technológiában szerzett szakértelme megbízható partnerré teszi a vállalatot azon gyártók számára, akik célja az újrahasznosítási folyamataik minőségének és hatékonyságának növelése.

A levegőosztályozó hatékonyságának maximalizálására vonatkozó legjobb gyakorlatok

Az Rumtoo Zig-Zag levegőosztó optimális eredményének elérése érdekében figyelj ezekre a legjobb gyakorlatokra:

- Rendszeresen ellenőrizze és karbantartsa berendezéseit

- A műanyagok megfelelő előfeldolgozásának biztosítása (tisztítás, aprítás)

- Figyelemmel kíséri és beállítja a légáramlási beállításokat az adott műanyagtípusok alapján

- Alaposan képezze ki a kezelőket a berendezések kezelésére és beállítására

GYIK szekció

K: Mi teszi egyedivé a Rumtoo Zig-Zag légosztályozóját?

V: A Rumtoo technológiája kiváló aerodinamikai elválasztást, fokozott energiahatékonyságot és precíziós válogatást kínál, így ideális a különféle műanyag-újrahasznosítási igényekhez.

K: Hatékonyan feldolgozhatók a kevert műanyagok?

V: Míg az osztályozó kiválóan alkalmas bizonyos műanyagok válogatására, a kevert műanyagok további előfeldolgozást igényelhetnek a hatékonyság optimalizálása érdekében.

K: Alkalmas a levegőosztályozó ipari méretű műveletekhez?

V: Abszolút. A Rumtoo Zig-Zag levegőosztályozóját kifejezetten ipari alkalmazásokhoz tervezték, nagy áteresztőképességet és megbízhatóságot kínálva.

K: Milyen karbantartást igényel a Zig-Zag levegőosztályozó?

V: A rendszeres ellenőrzések, tisztítás és a légáramlási beállítások rutinszerű ellenőrzése biztosítja a csúcsteljesítményt.

Készen áll az újrahasznosítási műveleteinek korszerűsítésére?

Fedezze fel, hogyan alakíthatja át műanyag-újrahasznosítási folyamatát a Rumtoo Zig-Zag levegős osztályozója. Lépjen kapcsolatba a Rumtoo-val még ma, vagy kérjen árajánlatot újrahasznosítási képességei növelése, a szennyeződés csökkentése és vállalkozása fenntarthatóságának javítása érdekében.