I granulatori di plastica sono macchine davvero indispensabili nell'ecosistema del riciclo della plastica. Svolgono un ruolo fondamentale nella trasformazione di varie forme di rifiuti plastici – da bottiglie e contenitori a scarti industriali più grandi – in materiali preziosi e riutilizzabili, noti come "rimacinati" o "scaglie". Questi materiali lavorati possono quindi essere reintrodotti nel settore manifatturiero, riducendo significativamente la necessità di plastica vergine e contribuendo a un futuro più sostenibile. Questo articolo offre una guida completa a Granulatore di plastica tecnologia, approfondendo i principi operativi, le diverse tipologie, i fattori chiave che influenzano la velocità di granulazione, le specificità della granulazione a umido e consigli essenziali per un corretto utilizzo e manutenzione. Il nostro obiettivo è fornirvi una chiara comprensione di queste macchine essenziali.

Come funzionano i granulatori di plastica

Nel loro nucleo, Granulatore di plastica Le unità funzionano secondo un principio semplice ma straordinariamente efficace. Immaginate un set di lame affilate montate saldamente su un rotore ad alta velocità, che ruota rapidamente all'interno di una robusta camera di taglio. Questa camera ospita anche lame fisse. Quando i rottami di plastica vengono immessi nel granulatore (tipicamente tramite una tramoggia), l'interazione dinamica tra le lame rotanti e fisse sminuzza, tritura e trancia efficacemente la plastica in pezzi progressivamente più piccoli. Alla base della camera di taglio è posizionato un setaccio di dimensioni precise. Una volta che le particelle di plastica sono sufficientemente ridotte da passare attraverso le aperture del setaccio, vengono scaricate come macinato o scaglie uniformi, pronte per la fase successiva di riciclaggio o riprocessamento. I pezzi più grandi rimangono nella camera e continuano a essere tagliati fino a raggiungere le dimensioni richieste.

Tipi di granulatori di plastica

Sebbene il concetto fondamentale di taglio sia coerente nella maggior parte Granulatore di plastica Modelli diversi, diversi design si sono evoluti per soddisfare materiali specifici, requisiti di produttività e condizioni operative. I tre tipi principali che si incontrano comunemente sono:

- Taglio a doppia forbice (o taglio a doppio angolo): Questo design sofisticato presenta rotore e coltelli fissi paralleli ma leggermente angolati, creando un'azione di taglio a forbice. Questa configurazione precisa garantisce un'apertura di taglio uniforme lungo l'intera lunghezza dei coltelli. I vantaggi sono numerosi: riduzione dell'accumulo di calore durante il funzionamento, consumo energetico ridotto al minimo, tagli più puliti e uniformi con meno particelle fini (simili a polvere) e, spesso, minore rumorosità.

- Rotore Chevron o a V: In questo popolare design, le lame del rotore sono disposte secondo un caratteristico schema a "V" o a chevron. Questa configurazione intelligente attira costantemente il materiale plastico verso il centro del rotore, anche quando le lame iniziano a smussarsi. Questo rende il rotore a V particolarmente efficace per la lavorazione efficiente di componenti in plastica più spessi o robusti e di oggetti cavi, poiché impedisce al materiale di "salire" sulle lame.

- Rotore elicoidale (o rotore sfalsato): Caratterizzato da coltelli disposti a elica o sfalsati attorno a un rotore chiuso o semichiuso, questo tipo di fresa è progettato per garantire la massima robustezza. Il taglio sfalsato distribuisce la forza di taglio, rendendolo eccezionalmente robusto e ideale per la lavorazione di componenti in plastica particolarmente spessi, densi o con sezioni trasversali. Viene spesso scelto per applicazioni che richiedono un'elevata produttività con materiali complessi.

Fattori che influenzano la velocità e l'efficienza del granulatore di plastica

Diversi fattori interconnessi influenzano in modo significativo la velocità, la produttività e l'efficienza complessiva con cui un Granulatore di plastica può trattare rifiuti plastici:

- Tipo di materiale: Le proprietà intrinseche della plastica in lavorazione sono fondamentali. Le plastiche più morbide e flessibili, come il polietilene (PE) e il polipropilene (PP), sono generalmente più facili e veloci da tagliare. Al contrario, le plastiche ingegneristiche più resistenti e rigide, come l'acrilonitrile-butadiene-stirene (ABS), il nylon (poliammide - PA) e il policarbonato (PC), richiedono una maggiore forza di taglio e possono essere lavorate più lentamente. Le plastiche friabili potrebbero frantumarsi, producendo più particelle fini, mentre i materiali elastomerici possono essere difficili da afferrare e tagliare in modo netto.

- Dimensioni e design della camera di taglio e dei coltelli: Una camera di taglio più ampia può contenere un volume maggiore di plastica in qualsiasi momento. Allo stesso modo, le lame più lunghe offrono una superficie di taglio più ampia. Anche la geometria complessiva della camera e il posizionamento delle lame giocano un ruolo fondamentale nel modo in cui il materiale scorre e viene presentato ai taglienti.

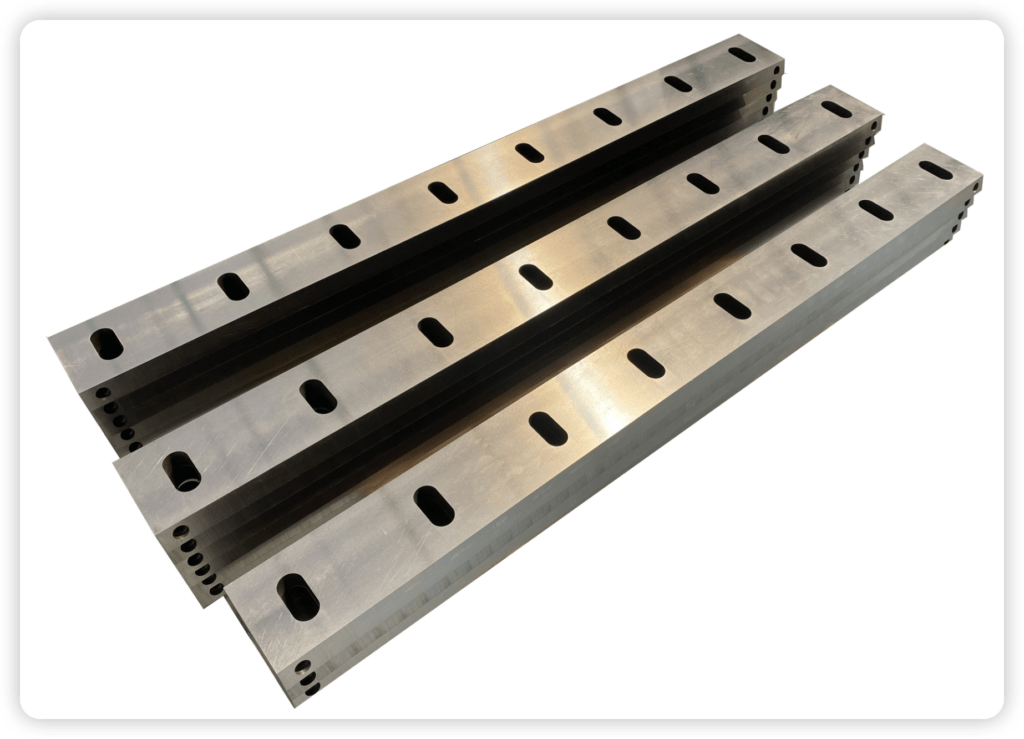

- Qualità e materiale dei coltelli: Questo non può essere sottovalutato. Coltelli di alta qualità, tipicamente realizzati con acciai per utensili durevoli e resistenti all'usura come il D2 / SKD11, sono assolutamente essenziali per un taglio efficiente e uniforme e una maggiore durata operativa. Coltelli affilati e ben mantenuti richiedono meno energia e producono una riaffilatura di migliore qualità.

- Quantità di coltelli (rotore e statore): In generale, un numero maggiore di coltelli (sia sul rotore che sui coltelli fissi) si traduce in un maggior numero di tagli per giro, con conseguente granulazione più rapida e potenzialmente una macinatura più fine. Tuttavia, il numero ottimale è specifico per il Granulatore di plastica progettazione e materiale in lavorazione; a volte, troppi coltelli possono causare inceppamenti con determinati materiali.

- Potenza del motore elettrico: Un motore elettrico più potente fornisce una coppia maggiore, consentendo al rotore di girare più velocemente e mantenere la sua velocità anche sotto carichi pesanti. Questo influisce direttamente sull'azione di taglio e sulla capacità della macchina di gestire materiali più tenaci o velocità di avanzamento più elevate.

- Dimensioni dello schermo (diametro dell'apertura): La dimensione dei fori nel setaccio di scarico determina la dimensione finale del macinato. Fori più piccoli del setaccio producono macinati più fini, che potrebbero essere necessari per applicazioni specifiche, ma ciò significa anche che il materiale rimane nella camera di taglio più a lungo, riducendo la produttività complessiva. Al contrario, fori più grandi del setaccio consentono una lavorazione più rapida, ma producono particelle più grossolane.

Granulatori di plastica umida

Bagnato Granulatore di plastica I modelli, come suggerisce il nome, integrano un sistema per l'immissione di acqua direttamente nella camera di taglio durante il funzionamento, in genere tramite getti d'acqua o tubi flessibili posizionati strategicamente. Questa aggiunta apparentemente semplice offre diversi vantaggi significativi:

- Pulizia parziale: L'acqua corrente aiuta a rimuovere i contaminanti superficiali, come sporco, sabbia ed etichette di carta, dalla plastica durante la riduzione delle dimensioni. Questo può essere particolarmente utile come fase di prelavaggio in una linea di lavaggio più grande.

- Lubrificazione e raffreddamento: L'acqua agisce da lubrificante efficace tra i taglienti delle lame, riducendo l'attrito. Questo, a sua volta, riduce al minimo l'accumulo di calore all'interno della camera di taglio, fondamentale quando si lavorano materie plastiche sensibili al calore che altrimenti potrebbero fondersi o degradarsi.

- Riduzione dell'usura dei coltelli e soppressione della polvere: La combinazione di lubrificazione e raffreddamento riduce significativamente il tasso di usura delle lame, prolungandone la durata operativa e riducendo la frequenza di manutenzione. Inoltre, l'acqua contribuisce a ridurre le particelle di polvere sospese nell'aria, creando un ambiente di lavoro più pulito e sicuro.

Grazie a questi benefici, il bagnato Granulatore di plastica Le unità sono comunemente impiegate in linee di lavaggio integrate per pellicole di plastica e plastica rigida, dove la pulizia e la riduzione delle dimensioni avvengono contemporaneamente.

Utilizzo corretto del granulatore di plastica: migliori pratiche per sicurezza ed efficienza

Per garantire il funzionamento sicuro, efficiente e duraturo del tuo Granulatore di plastica, aderire alle migliori pratiche è essenziale. Considerate queste linee guida chiave:

- Controlli pre-operativi: Assicurarsi sempre che la camera di taglio sia vuota prima di avviare il granulatore. Accendere il granulatore *prima* di introdurre qualsiasi materiale plastico, lasciandolo raggiungere la massima velocità.

- Alimentazione controllata: Alimentare il materiale a una velocità costante. Evitare sovraccarichi o "alimentazione a strozzamento". Per oggetti molto grandi o ingombranti, un distruggidocumenti potrebbe essere un primo passo migliore. Evitare di alimentare grumi o residui che superino la capacità della macchina.

- Vigilanza durante il funzionamento: Tenere tutti i corpi estranei (in particolare metalli e pietre) lontani dall'alimentazione. Svuotare regolarmente il contenitore di raccolta del rimacinato per evitare il backup del sistema.

- Arresto del sistema: Se si utilizza un sistema di soffiaggio, arrestare il granulatore *prima* di arrestare il soffiaggio. Spurgare il granulatore lasciandolo funzionare a vuoto per un breve periodo prima di spegnerlo completamente.

- Assistenza generale: Ispezionare regolarmente i coltelli e ruotare lo schermo (se applicabile) per prolungarne la durata.

Manutenzione: mantenere il granulatore di plastica in condizioni ottimali

Una manutenzione costante e proattiva è assolutamente fondamentale per prolungare la durata operativa del tuo Granulatore di plastica, garantendo prestazioni ottimali e prevenendo costosi tempi di fermo e riparazioni non programmati. Le principali attività di manutenzione includono:

- Cura dei coltelli: il cuore della macchina: Ispezionare, affilare e ruotare regolarmente sia i coltelli del rotore che quelli fissi. Mantenere la corretta distanza tra i coltelli secondo le specifiche del produttore. Coltelli affilati e ben regolati sono fondamentali per l'efficienza.

- Prevenire i danni da contaminazione: Mantenere accuratamente la camera di taglio libera da corpi estranei. Valutare l'utilizzo di separatori magnetici o di una preselezione se la contaminazione è un problema ricorrente.

- Salute dello schermo e della camera: Controllare e pulire regolarmente la griglia di scarico per evitare intasamenti che potrebbero causare inceppamenti, surriscaldamenti e bruciature del motore.

- Integrità meccanica: Rispettare il programma di lubrificazione per motore e cuscinetti. Controllare regolarmente la tensione e le condizioni della cinghia di trasmissione. Ispezionare periodicamente tutti i dispositivi di fissaggio per verificarne il serraggio.

Comprendendo e implementando diligentemente queste linee guida sui principi, i tipi, l'uso corretto e la manutenzione accurata di Granulatore di plastica macchinari, puoi sfruttare efficacemente questa tecnologia essenziale per ottimizzare le tue operazioni di riciclaggio della plastica, aumentare il valore dei materiali e contribuire a un'economia più circolare.