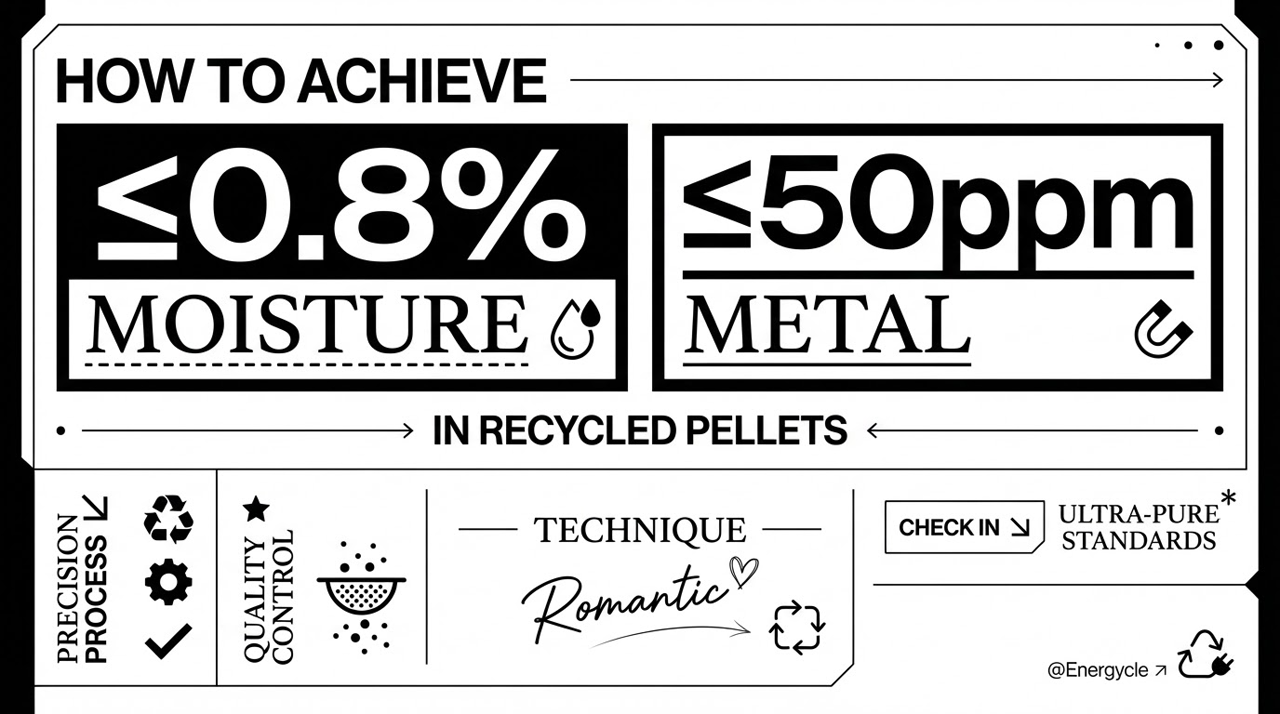

Você administra uma planta de reciclagem. Você lava filmes ou flocos e precisa que os grânulos finais atendam a duas metas rigorosas: umidade de 0,8% ou menos e contaminação por metal de 50 partes por milhão ou menos. Se atingir esses números, seus grânulos serão vendidos por um preço maior, funcionarão perfeitamente nas extrusoras dos clientes e evitarão rejeitos. Caso contrário, você enfrentará bolhas, material frágil, desgaste da rosca e perda de vendas.

Na Energycle, construímos e ajustamos linhas completas semanalmente para recicladores que enfrentam exatamente esse desafio. Utilizamos uma abordagem comprovada de secagem em múltiplos estágios que lida com a maior parte da umidade, enquanto você adiciona etapas de separação direcionadas para metais. Siga o processo abaixo e você alcançará essas especificações com resultados consistentes e repetíveis.

Por que esses alvos específicos são importantes para seus chumbinhos?

Umidade acima de 0,8% se transforma em vapor no momento em que o material entra em uma extrusora quente. Isso causa o aparecimento de vazios, deformações na superfície, redução da resistência da fusão e menor produção. Para filmes de PE e PP — os fluxos reciclados mais comuns — a água residual na superfície após a lavagem é a principal causa de problemas.

Teores de metal acima de 50 ppm causam danos. Partículas ferrosas e não ferrosas riscam parafusos e cilindros, criam manchas pretas no produto final e reprovam em auditorias de compradores para aplicações em contato com alimentos ou de alta qualidade. Compradores da indústria costumam listar teores de metal abaixo de 50 ppm como critério de aprovação/reprovação em especificações de flocos e grânulos.

Atingir ambos os objetivos resulta em pellets densos e uniformes, com alimentação confiável, extrusão limpa e preço premium.

Sistemas de secagem em múltiplos estágios que permitem atingir um nível de umidade ≤0,8%

Não é possível atingir 0,8% de umidade com um único equipamento. Primeiro, é necessário remover a maior parte da água mecanicamente, depois comprimir ou pressionar para uma redução mais profunda e, por fim, polir com ar quente controlado. Esta é a sequência exata que aplicamos para linhas de película.

Etapa 1: A desidratação centrífuga de alta velocidade remove a maior parte da água.

Alimente os flocos de filme lavados diretamente em um máquina centrífuga de desidratação de filme plástico de alta velocidade. O rotor gira a até 1.500 RPM e gera uma forte força G que impulsiona a água através de uma tela perfurada. A umidade de entrada cai de 10–35% para 3–5% em segundos.

Esta etapa não utiliza calor, o que permite economizar energia e preservar a qualidade do polímero. O design do rotor anti-entupimento processa filmes leves, sacos de tecido e até mesmo cobertura vegetal agrícola abrasiva sem interrupções. Escolha o modelo que melhor se adapta à sua capacidade de produção — capacidades de 400 a 2.000 kg/h atendem à maioria das fábricas.

Etapa 2: A máquina de espremer filme plástico lida com a umidade residual difícil.

Para filmes de PE e PP e materiais tecidos, envie a saída do secador centrífugo para um máquina de espremer filme plástico. O parafuso de alto torque pressiona os flocos através de um cilindro perfurado, espremendo mecanicamente a água retida, enquanto o calor friccional densifica suavemente o material fofo em pequenos grumos uniformes.

Você atinge um teor de umidade de 1 a 5% (geralmente de 1 a 3% na prática) e cria uma alimentação estável para sua peletizadora. Os grumos densificados evitam a formação de pontes e oscilações na extrusora, o que aumenta a produtividade em até 30% em linhas de produção reais. Os modelos variam de 200 kg/h a 1.000 kg/h.

Etapa 3: O sistema de secagem de ar quente da tubulação fornece o valor final ≤0,8%

Finalize o trabalho com um sistema de secagem de ar quente de tubulação. Ar quente em alta velocidade (normalmente entre 60 e 80 °C para PE/PP) percorre um tubo isolado de 30 metros e entra em contato com cada partícula. O aquecedor de 72 kW e o potente ventilador garantem uma secagem uniforme, sem pontos quentes que possam degradar o plástico.

A taxa de evaporação é inferior a 2% e, com fluxo de ar e tempo de residência adequados, atinge consistentemente 0,8% ou menos. O design isolado reduz o consumo de energia em até 20% em comparação com sistemas abertos, e as peças de contato em aço inoxidável suportam operação 24 horas por dia, 7 dias por semana.

Execute esses três estágios em série — primeiro a centrifugação, depois a prensa para a película e, por último, o ar quente — e você atingirá o nível de umidade desejado a cada turno.

Como manter o nível de metal em 50 ppm ou menos.

O controle da umidade por si só não resolve o problema da metalização. É preciso removê-la em vários pontos para que nada chegue aos grânulos finais.

- Instale separadores magnéticos potentes logo após a trituração ou granulação para capturar metais ferrosos provenientes do desgaste dos equipamentos ou de resíduos de entrada.

- Adicione separadores de correntes parasitas a jusante do tanque de flutuação para separar peças de alumínio, cobre e outros metais não ferrosos.

- Instale detectores de metais em linha imediatamente antes da extrusora de grânulos. Ajuste a sensibilidade para rejeitar qualquer material acima do limite de 50 ppm; o detector desviará o fluxo contaminado automaticamente.

- Equipe sua extrusora com trocadores de tela automáticos e filtros de fusão (80–120 mícrons) para capturar quaisquer partículas microscópicas que escapem.

Combine essas etapas com uma triagem de entrada limpa e você se manterá bem abaixo de 50 ppm. Muitas fábricas com as quais trabalhamos relatam níveis finais de metais de 10 a 30 ppm quando seguem essa abordagem em camadas.

Lista de verificação para implementação prática

- Meça os níveis atuais de umidade e metais na água que sai da sua linha de lavar roupa com uma balança de umidade portátil e amostras de laboratório.

- Dimensionar cada secador de acordo com a sua capacidade de produção exata evita gargalos na linha de produção.

- Instale a centrífuga de desidratação imediatamente após a última lavadora.

- Adicione a máquina de prensar se você processar filmes ou sacos.

- Conecte o sistema de secagem por ar quente da tubulação imediatamente antes do granulador ou compactador.

- Coloque separadores de metal nos três pontos principais listados acima.

- Calibre as temperaturas, o fluxo de ar e as velocidades da rosca durante a primeira semana e registre os resultados.

- Realize testes diários de umidade nos grânulos produzidos e verificações semanais em laboratório de metais até confirmar a estabilidade.

Mantenha toda a área de secagem fechada e ventilada para evitar a reabsorção da umidade ambiente.

Como você verifica os resultados?

Utilize um analisador de umidade por infravermelho calibrado ou uma unidade de titulação Karl Fischer para verificações rápidas e precisas em grânulos — o objetivo é ≤0,8%. Para metais, envie amostras compostas para um laboratório terceirizado para análise por ICP-OES ou utilize os registros do seu detector em linha. Registre cada lote para que você possa mostrar aos clientes dados exatos.

O que você ganha ao atingir as metas

As fábricas que atingem esses números relatam preços de venda de grânulos 15 a 25% mais altos, uma produção de extrusão 10 a 20% mais estável e muito menos reclamações de clientes. Além disso, há redução nas taxas de refugo e nos custos de energia, pois o material é alimentado de forma limpa e requer menos energia para derreter.

Instalamos essas mesmas combinações de secagem para recicladores que processam filmes agrícolas, filme stretch e sacolas pós-consumo. Em todos os casos, a combinação de desidratação centrífuga, compressão quando necessário e secagem com ar quente em tubulação atingiu a meta de umidade de 0,8%, enquanto as etapas de separação mantiveram o teor de metal bem abaixo de 50 ppm.

Comece com o layout atual da sua linha de produção e o tipo de material. Informe-nos a sua produção horária e a faixa de umidade de entrada, e nós recomendaremos os modelos e o layout exatos para atingir seus objetivos. Você se concentra na operação da fábrica; nós garantimos que os grânulos atendam às especificações exigidas pelos seus clientes.

Pronto para produzir pellets que atinjam consistentemente um teor de umidade ≤0,8% e um teor de metal ≤50ppm? Entre em contato com a equipe Energycle Hoje, vamos projetar a atualização que se paga por meio de uma produção de maior valor agregado.