Ao projetar uma linha de reciclagem de plástico, o principal gargalo geralmente é o mecanismo de alimentação. Os sistemas de corte e compactação (integrados) e os sistemas alimentados por triturador (modulares) resolvem esse problema de maneiras diferentes. Este guia detalha os fluxos de trabalho operacionais, as demandas de manutenção e os protocolos de solução de problemas para cada um, ajudando os gerentes de planta a selecionar a arquitetura mais adequada para sua fábrica.

Equipamentos relacionados: Triturador de filme PE/PP, extrusora triturador de grumos.

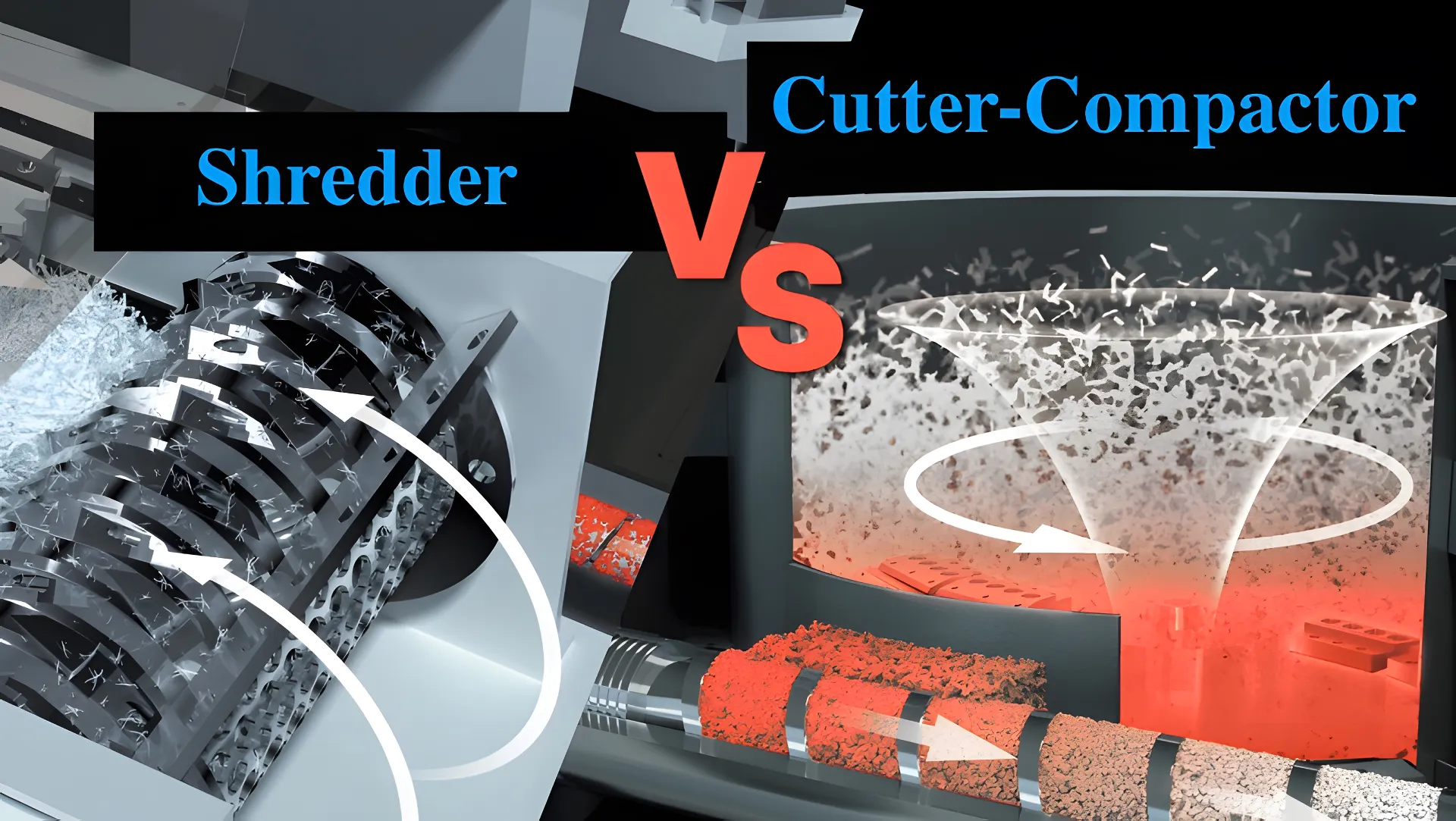

Fluxo de trabalho 1: O cortador-compactador (integrado)

Ideal para: Filme pós-industrial (LDPE/LLDPE), BOPP, CPP, Sacos de tecido

Como funciona

- Alimentação diretaResíduos leves e fofos são transportados diretamente para o compactador.

- DensificaçãoLâminas rotativas de alta velocidade cortam e aquecem o material por fricção, aumentando a densidade aparente de aproximadamente 50 kg/m³ para aproximadamente 300 kg/m³.

- Dosagem tangencialO material densificado e quente é alimentado à força centrífuga na rosca da extrusora.

- ExtrusãoA rosca funde o polímero pré-aquecido com cisalhamento mínimo, preservando as propriedades do material (a queda de viscosidade é minimizada).

Vantagens Operacionais

- Processo de uma única etapaElimina a necessidade de um triturador, transportador e alimentador forçado separados.

- AutorregulaçãoSe a pressão da extrusora aumentar, o compactador diminui a velocidade automaticamente (em PLCs avançados), evitando a alimentação excessiva.

- Desaceleração por umidadeO calor gerado pelo atrito evapora a umidade da superfície (até 5%), atuando como um pré-secador eficiente.

Solução de problemas

- “Ponte Material”Se o compactador aquecer demais (acima de 110 °C para LDPE), o plástico derrete e forma um bloco em vez de migalhas. Solução: Aumente o fluxo de água de resfriamento para o recipiente ou reduza a velocidade da lâmina.

- Desgaste da lâminaLâminas cegas geram menos calor, mas cortam mal. É necessário afiá-las a cada 40 a 80 horas para um desempenho ideal.

Fluxo de trabalho 2: A linha alimentada por triturador (modular)

Ideal para: Plásticos rígidos (HDPE/PP), grumos de purga, filme contaminado

Como funciona

- Redução de tamanhoO material é despejado em um grande triturador de eixo único, reduzindo-o a lascas de 40 mm.

- Armazenamento de bufferOs cavacos são transportados para um silo ou tremonha de armazenamento intermediário.

- Alimentação forçadaUm alimentador lateral ou alimentador de compressão empurra os cavacos frios para dentro da extrusora.

- Fusão por cisalhamentoA rosca extrusora normalmente realiza a maior parte do trabalho para derreter o plástico frio, exigindo uma relação L/D maior (normalmente 32:1 ou superior).

Vantagens Operacionais

- Tolerância à contaminaçãoTrituradores processam metal, areia e papel melhor do que compactadores de alta velocidade.

- VersatilidadeÉ possível alternar entre formatos rígidos (tubos, blocos) e filmes (com a tela adequada) sem grandes alterações nas ferramentas.

- Partida a frioNão é necessário "aquecer" o compactador; o sistema está pronto para funcionar imediatamente.

Solução de problemas

- “Congestionamento do alimentador”A formação de pontes no alimentador de filme fino é comum. Solução: Utilize um agitador na tremonha de armazenamento.

- Ofuscamento por telaAs telas do triturador entopem facilmente com filme úmido. Solução: Use uma tela maior (50 mm ou mais) e utilize a extrusora para a mistura final.

Tabela comparativa: Métricas operacionais

| Métrica | Linha de corte e compactação | Linha alimentada por triturador |

|---|---|---|

| Tempo de inicialização | 15-30 minutos (Fase de aquecimento) | Instantâneo (Alimentação a frio) |

| Habilidade do Operador | Alto (Requer equilíbrio entre temperatura e velocidade) | Moderado (Foco em mecânica) |

| Manutenção | Afiação de lâminas (frequente) | Rotação da faca (periódica) |

| Eficiência Energética | ~0,30 kWh/kg | ~0,38 kWh/kg (Devido à alimentação a frio) |

| Espaço no piso | Compacto (Integrado) | Grandes (Componentes modulares) |

Recomendação do Engenheiro

Se sua instalação processa Filme/fibra 80%, o Cortador-Compactador É a escolha superior em termos de eficiência energética e estabilidade de produção.

Se a sua unidade lida com fluxos mistos rígidos/flexíveis ou altos níveis de contaminação, o Alimentado por triturador A arquitetura proporciona a robustez e a flexibilidade necessárias.

Perguntas frequentes

Uma máquina de corte e compactação consegue processar plásticos rígidos?

Sim, mas é ineficiente. As partes rígidas são barulhentas e desgastam as lâminas rapidamente. É projetado para materiais de paredes finas.

Com que frequência devo trocar as lâminas do triturador?

Para plástico limpo, as lâminas de facas quadradas podem durar de 500 a 1000 horas por fio (4 fios no total). Para resíduos pós-consumo contaminados, essa durabilidade cai significativamente.

Qual sistema produz pellets de melhor qualidade?

O Cortador-Compactador Em geral, produz grânulos de melhor qualidade para filmes, pois a "fusão suave" preserva as cadeias de polímero, resultando em maior resistência à tração no produto reciclado.

Referências

[1] “Eficiência energética na reciclagem de plásticos”,” Recicladores de plástico na Europa. Eficiência energética na reciclagem de plástico

[2] “Sistemas de alimentação por extrusão,” Manual de Engenharia de Plásticos. Sistemas de alimentação por extrusão