No mundo atual, com consciência ambiental, a reciclagem eficiente de plástico é mais crucial do que nunca. No cerne de muitas operações de reciclagem bem-sucedidas está uma estrutura robusta e confiável. granulador de plásticoPara compradores de equipamentos de reciclagem industrial, engenheiros e profissionais do setor, compreender as complexidades deste maquinário é fundamental para otimizar processos e obter reciclagem de alta qualidade. Este guia abrangente da Energycle aborda os aspectos essenciais da reciclagem. granulador de plástico equipamentos e seus acessórios vitais.

O que é um granulador de plástico e por que ele é essencial?

UM granulador de plástico, às vezes chamado de triturador ou picador de plástico, é uma máquina potente projetada para redução de tamanho. Sua função principal é triturar grandes itens plásticos – de garrafas e recipientes a tubos e filmes – em flocos ou grânulos menores e uniformes, frequentemente chamados de "retrituradores".

Este processo é crucial por vários motivos:

- Manuseio e transporte mais fáceis: Partículas menores são significativamente mais fáceis e econômicas de manusear, armazenar e transportar.

- Preparação para processamento posterior: O material reciclado é a matéria-prima ideal para etapas subsequentes de reciclagem, como lavagem, secagem e extrusão em novos produtos.

- Aumento do valor do material: Retificado consistente e de alta qualidade tem um preço de mercado melhor.

- Redução da carga de aterros sanitários: Ao permitir a reciclagem eficaz, os granuladores desempenham um papel essencial no desvio de resíduos plásticos dos aterros sanitários.

Como funciona um granulador de plástico? (O mecanismo central)

Compreendendo o funcionamento básico de um granulador de plástico é fundamental para apreciar seu design e selecionar o modelo certo.

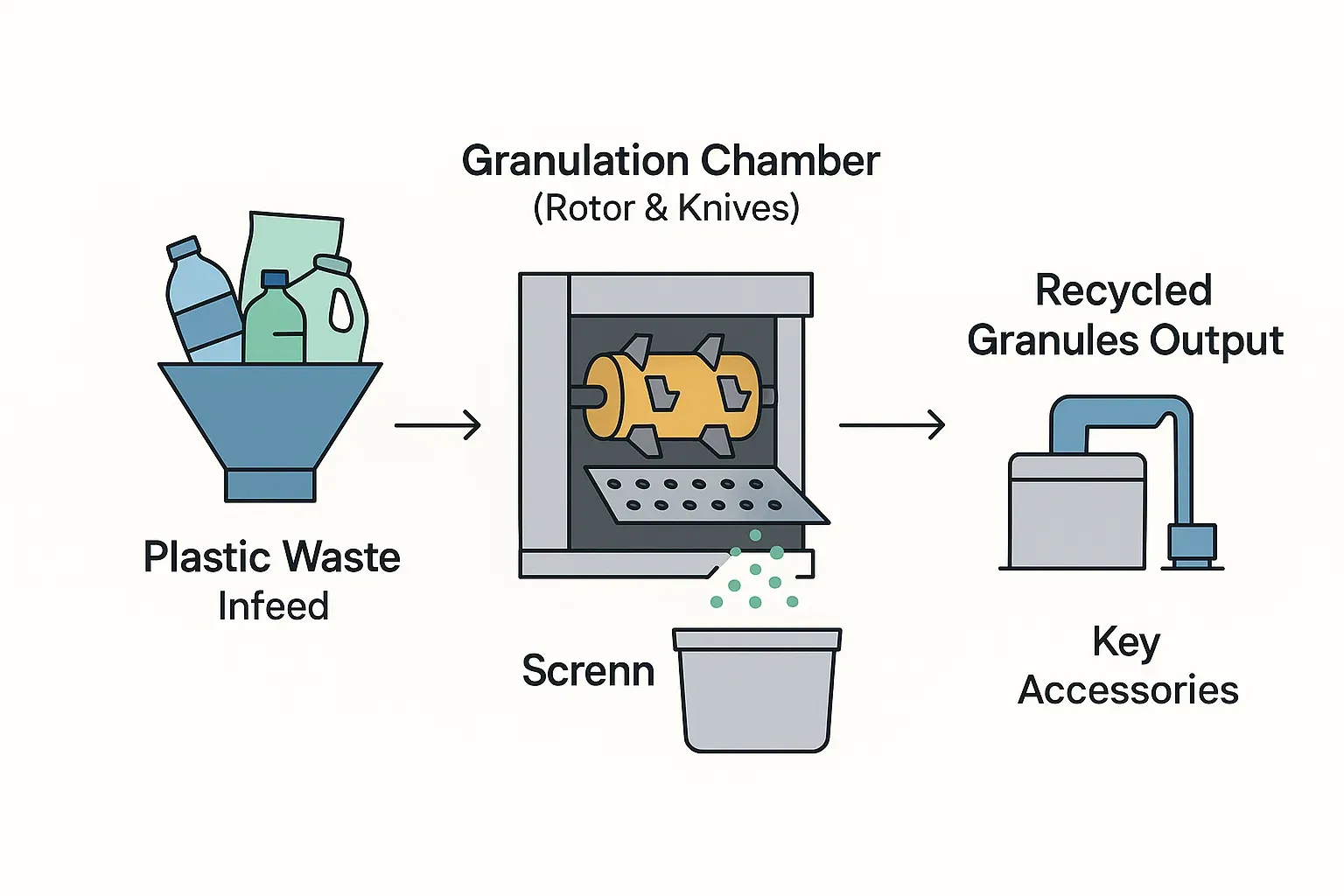

- Alimentação: Os resíduos plásticos são alimentados no granulador, normalmente por meio de uma tremonha especialmente projetada. Isso pode ser feito manualmente ou por meio de um sistema de transporte automatizado.

- Câmara de corte: O material entra na câmara de corte, que abriga um rotor de alta velocidade equipado com múltiplas facas rotativas. Facas estacionárias (ou de leito) são montadas na carcaça da câmara.

- Redução de tamanho: À medida que o rotor gira, as facas rotativas passam pelas facas estacionárias com uma folga muito fina, criando uma ação de corte semelhante à de uma tesoura. Essa ação corta o plástico em pedaços menores.

- Triagem: Uma tela perfurada fica localizada abaixo da câmara de corte. O plástico permanece na câmara e continua a ser cortado até ficar pequeno o suficiente para passar pelos furos dessa tela. O tamanho dos furos da tela determina o tamanho final das partículas do material moído.

- Descarga: Uma vez granulado, o material é descarregado da máquina, geralmente em um recipiente de coleta, saco ou transportado diretamente para o próximo estágio de processamento.

Principais componentes de um granulador de plástico

O desempenho e a longevidade de um granulador de plástico dependem da qualidade e do design dos seus principais componentes:

- Funil: Entrada para alimentação de material plástico. Os projetos variam de acordo com o tipo de material processado (por exemplo, funis com isolamento acústico para aplicações ruidosas, funis com formato especial para itens volumosos).

- Câmara de corte: O coração robusto da máquina, onde ocorre a redução de tamanho. A construção robusta é essencial para a durabilidade.

- Rotor: O elemento rotativo central que segura as facas do rotor. Diferentes designs de rotor (por exemplo, aberto, fechado, escalonado, corte em V) são otimizados para diversos tipos de plástico e aplicações.

- Rotores abertos: Bom para plásticos sensíveis ao calor, permitindo melhor fluxo de ar.

- Rotores fechados/de serviço pesado: Proporciona mais inércia para materiais mais resistentes e espessos.

- Rotores escalonados/cortados em V: Oferece uma ação de corte mais agressiva, puxando o material em direção ao centro, ideal para itens volumosos e reduzindo o consumo de energia.

- Facas (Lâminas):

- Facas de rotor: Montado no rotor.

- Facas de estator/cama: Fixado na carcaça da câmara de corte.

A qualidade do aço, a dureza, o ângulo de corte e a facilidade de ajuste/substituição são essenciais para uma granulação e manutenção eficientes.

- Tela: Uma chapa metálica perfurada que determina o tamanho final das partículas. As peneiras são intercambiáveis para produzir diferentes tamanhos de grânulos.

- Motor e sistema de acionamento: Fornece energia ao rotor. A potência nominal do motor, a eficiência e a robustez do sistema de transmissão (correias, caixa de engrenagens) são cruciais para lidar com cargas variáveis.

- Sistema de coleta: Um recipiente, estação de ensacamento ou sistema de transporte pneumático para coletar o material granulado.

Tipos de granuladores de plástico – Escolhendo o ajuste certo

Granuladores de plástico vêm em várias configurações para atender necessidades específicas:

- Granuladores Centrais: Máquinas maiores e de alto rendimento projetadas para processar volumes significativos de resíduos de diversas fontes dentro de uma instalação.

- Granuladores ao lado da prensa: Unidades menores colocadas diretamente ao lado de máquinas de produção (por exemplo, moldadoras por injeção, moldadoras por sopro) para recuperar imediatamente sucata e sprues.

- Granuladores de alta resistência: Projetado para materiais resistentes, volumosos ou altamente contaminados, com estruturas reforçadas e motores de alto torque.

- Granuladores à prova de som: Enclausurados em gabinetes com isolamento acústico para reduzir o ruído operacional, essencial para o conforto do operador e a conformidade em determinados ambientes.

Acessórios essenciais para aprimorar seu processo de granulação

Para maximizar a eficiência, a segurança e a qualidade da produção, vários acessórios podem ser integrados ao seu granulador de plástico sistema:

- Transportadores de alimentação: Automatize o processo de alimentação, garantindo um fluxo consistente de material e reduzindo o trabalho manual. Frequentemente equipado com detectores de metais.

- Detectores de metais: Essencial para proteger as facas e a câmara do granulador contra danos causados por contaminantes metálicos. Pode ser integrado a transportadores ou na entrada da tremonha.

- Separadores de finos / Coletores de pó: Remove partículas finas e poeira geradas durante a granulação. Isso melhora a qualidade do material moído, reduz a poeira no ar, proporcionando um ambiente de trabalho mais limpo e pode evitar problemas nos processos subsequentes.

- Estações de enchimento de Big Bag: Simplifique a coleta de material granulado em big bags, melhorando o manuseio e o armazenamento.

- Gabaritos para afiar facas: Embora não façam parte da linha operacional, são essenciais para manter as facas afiadas, garantindo ótimo desempenho de corte e longevidade. Alguns fornecedores oferecem serviços de afiação de facas.

- Telas e facas de reposição: Ter peças de reposição disponíveis minimiza o tempo de inatividade durante a manutenção ou ao alternar entre tipos de materiais que exigem diferentes tamanhos de partículas.

Principais considerações ao selecionar seu granulador de plástico

Escolhendo o certo granulador de plástico é um investimento significativo. Considere estes fatores com atenção:

- Tipo e condição do material: Que tipo de plástico você processará (por exemplo, PET, PEAD, PVC, filme, rígido)? É limpo ou contaminado? Quebradiço ou flexível? Volumoso ou pequeno?

- Requisitos de rendimento: Quanto material você precisa processar por hora ou por dia? Selecione uma máquina com capacidade adequada, permitindo crescimento futuro.

- Tamanho e consistência de partícula desejados: Qual o tamanho do material reciclado que você precisa para seus processos subsequentes ou para venda? Isso determinará o tamanho da peneira e, potencialmente, o tipo de rotor.

- Manutenção e acessibilidade: Quão fácil é o acesso à câmara de corte para limpeza, troca de facas e substituição de telas? Máquinas bem projetadas minimizam o tempo de inatividade.

- Características de segurança: Certifique-se de que a máquina esteja em conformidade com os padrões de segurança, incluindo paradas de emergência, travas de segurança nos painéis de acesso e mecanismos de bloqueio do rotor.

- Níveis de ruído: Considere o ambiente operacional e as regulamentações locais. Gabinetes à prova de som podem ser necessários.

- Eficiência Energética: Procure motores e designs que otimizem o consumo de energia, reduzindo os custos operacionais.

- Pegada e integração: A máquina se encaixa no espaço disponível e se integra bem com equipamentos upstream/downstream existentes ou planejados?

A vantagem da Energycle: otimizando suas operações de reciclagem

Na Energycle, entendemos que uma granulador de plástico é mais do que apenas uma máquina; é um pilar fundamental para a sua eficiência e rentabilidade na reciclagem. Oferecemos uma gama completa de equipamentos robustos e de alto desempenho granuladores de plástico e acessórios projetados para atender às exigentes necessidades da indústria de reciclagem moderna. Nossa equipe de especialistas se dedica a ajudar você a selecionar a configuração ideal de equipamento para sua aplicação específica, garantindo desempenho, durabilidade e retorno sobre o investimento ideais.

Explore nossa gama de Granuladores de Plástico e descubra como a Energycle pode fortalecer seus esforços de reciclagem de plástico.

Conclusão

Investir no direito granulador de plástico e acessórios complementares é uma decisão estratégica que pode impactar significativamente o sucesso das suas operações de reciclagem de plástico. Ao considerar cuidadosamente os tipos de materiais, as necessidades de produção e a qualidade de saída desejada, e ao firmar parceria com um fornecedor experiente como a Energycle, você pode garantir a aquisição de um sistema eficiente, confiável e personalizado para o seu negócio.

Pronto para aprimorar suas capacidades de granulação de plástico? Entre em contato com a equipe da Energycle hoje mesmo para obter consultoria e soluções especializadas.